Копировально-фрезерный станок своими руками | Строительный портал

В современном мире зачастую возникает необходимость создания копии чего-то или воспроизведения и повторения чего-либо. Для этой цели на многих предприятиях широко используются копировально-фрезерные станки, которые предназначаются для создания изделий, форма которых в наибольшей степени соответствует заданному исходному образцу. Они позволяют производить детали большими тиражами, при этом обеспечивая высокую скорость обработки и изготовления каждого элемента.

Содержание:

- Особенности процедуры фрезерования

- Предназначение копировально-фрезерного станка

- Конструкция копировально-фрезерного станка

- Виды копировально-фрезерных станков

- Принцип работы копировально-фрезерного станка

- Копировально-фрезерный станок своими руками

Особенности процедуры фрезерования

Фрезерование – это один из распространенных методов механической обработки. С помощью фрезерования проводят черновую, чистовую и получистовую обработку фасонной и простой поверхности заготовок из стали, цветного металла, чугуна и пластмасс. Фрезерование характеризуется высоким уровнем производительности, что позволяет в конечном результате получать изделия правильной геометрической формы.

Фрезерование может осуществляться двумя способами: процедура встречного фрезерования (против подачи), когда подача противоположна направлению вращения фрезы, и фрезерование попутное (по подаче), когда совпадают направления вращения фрезы и подачи. Используя фрезы, которые оснащены современными режущими материалами (минераллкерамикой, синтетическими сверхтвердыми), вы можете обрабатывать материалы, что закалены до высокой твердости, заменяя этим самым процедуру шлифования.

Фрезерные станки предназначаются для фрезерования поверхностей рычагов, планок, корпусов, крышек и кронштейнов простой конфигурации, сложной конфигурации контуров (типа шаблонов, кулачков), поверхностей корпусных деталей. Фрезерные станки разделяются на две основные категории: станки общего назначения и аппараты специализированные. К первой группе относятся станки продольно-фрезерные, консольные, бесконсольные и непрерывного фрезерования. Во вторую категорию входят станки резьбофрезерные, зубофрезерные, шлицефрезерные, шпоночно-фрезерные и копировально-фрезерные.

Фрезерные станки разделяются на две основные категории: станки общего назначения и аппараты специализированные. К первой группе относятся станки продольно-фрезерные, консольные, бесконсольные и непрерывного фрезерования. Во вторую категорию входят станки резьбофрезерные, зубофрезерные, шлицефрезерные, шпоночно-фрезерные и копировально-фрезерные.

Предназначение копировально-фрезерного станка

Копировально-фрезерные станки принято использовать для выполнения копировальных работ по объему и на плоскости, а также по объему с применением объемных моделей и соответствующих копиров, для гравирования разных фасонных профилей, узоров, орнаментов и надписей, а также для легкой фрезерной работы. Бесспорный плюс подобных агрегатов в том, что он способен выполнять при собственном простом устройстве невероятно сложные узоры.

На станке можно совершать различные фрезерные работы по стали, чугуну и цветным металлам с помощью быстрорежущего и твердосплавного инструмента в условиях крупно- и мелкосерийного производства. На подобных станках изготовляются гребневые винты судов, лопатки турбореактивных двигателей и паровых турбин, рабочие колеса гидротурбин, вырубные и ковочные штампы, прессовые и литейные формы, разные кулачки, штампы, пресс-формы, металлические модели и заготовки.

Такое оборудование используется также для сверления отверстий под рукоятки, замки, шпингалеты, металлические петли, а также выполнение рамок для зеркал и каналов любого размера на пластиковых и алюминиевых профилях, как на видео о копировально-фрезерных станках. На универсальных станках процедура обработки подобных изделий является практически невозможной.

Копировально-фрезерный станок предназначается для фрезерования криволинейных деталей методикой копирования по шаблону, с которого копируется форма будущего изделия. Использование шаблонов позволяет исключить при такой сложнейшей операции влияние человеческого фактора, и все готовые детали как следствие имеют одинаковую форму.

Для изготовления нескольких полностью идентичных изделий можно не только использовать единый шаблон, но и все последующие детали изготовить по образцу первой. Однако для самого точного повторения рекомендуется дополнить станок копирующим устройством, которое называется пантографом. Его конструкция бывает различной, но функция одна во всех случаях – точнее передать вдоль профиля движение копирующей головки режущему устройству.

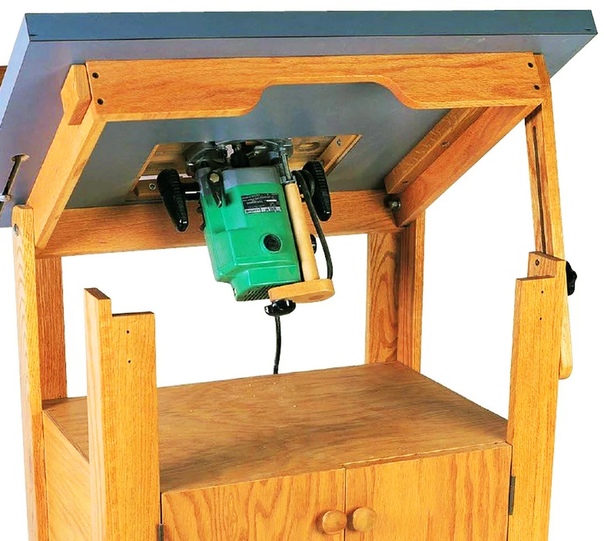

Конструкция копировально-фрезерного станка

Копировально-фрезерный станок предназначен для обработки профилей (фрезерование плоскостное) или рельефов (фрезерование объёмное) изделий с помощью режущего твердосплавного инструмента — фрезы. Фреза воспроизводит на изделии контур или поверхность задающего устройства — копира. Задающее устройство ручного копировально-фрезерного станка имеет пневматическую, механическую или гидравлическую связь с системой слежения, которая отвечает за направление режущего инструмента, с одной стороны действуя на усилительное устройство, а с другой оказывая воздействие на исполнительный орган.

В качестве копира может выступать плоский шаблон, пространственная модель, эталонная деталь, контурный чертеж, а копировальным устройством служит щуп, копировальный ролик или палец, фотоэлемент. Образцы для копирования могут быть изготовлены из металла, пластмассы или древесины. Обрабатываемая деталь и копир закреплены на вращающемся столе.

Исполнительным органом может выступать золотник, винт, соленоид, электромагнитная муфта, дифференциал. В усилительных устройствах копировально-фрезерных станков используют электромагнитные, гидравлические или электрооптические реле. Шероховатость поверхности заготовки и точность профиля находятся в зависимости от скорости передвижения следящего устройства: достигается шероховатость №6 и точность профиля 0,02 миллиметра. Привод исполнительной цепи совершается от силового гидроцилиндра и электродвигателя.

Копирование в установленном масштабе проводится при помощи специального устройства под названием пантограф. Если вас интересует, как в домашних условиях сделать самому копировально-фрезерный станок, то можете его дополнить этим устройством. Пантограф имеет конструктивно направляющий палец, который расположен на оси и перемещается по копиру, ось вращения и инструментальный шпиндель. При перемещении по копиру пальца на заготовке шпиндель описывает геометрически подобную фигуру. А масштаб копирования определяется пропорциями плеч пантографа.

Если вас интересует, как в домашних условиях сделать самому копировально-фрезерный станок, то можете его дополнить этим устройством. Пантограф имеет конструктивно направляющий палец, который расположен на оси и перемещается по копиру, ось вращения и инструментальный шпиндель. При перемещении по копиру пальца на заготовке шпиндель описывает геометрически подобную фигуру. А масштаб копирования определяется пропорциями плеч пантографа.

Виды копировально-фрезерных станков

По виду привода различают такие основные типы копировально-фрезерных станков: с пантографом, что предназначен для работы в 2 и 3 измерениях; универсальные аппараты с пантографом, который расположен на поворотном рукаве в вертикальной плоскости; одно- и многошпиндельные агрегаты с прямоугольным и круглым столом; с механической подачей, электро- и гидрофицированные, а также фотокопировальные.

Выделяют несколько видов подобных фрезерно-копировальных станков, которые различаются по уровню автоматизации и прижиму обрабатываемой заготовки:

- Ручной или настольный копировально-фрезерный станок с механическим прижимом профиля. При его помощи можно производить процедуру рассверловки отверстий различной формы по шаблону, однако для тройных отверстий потребуется трехшпиндильная насадка на станок или дрель.

- Автоматический (стационарный) фрезерно-копировальный станок с пневматическим прижимом профиля. Такие станки также не позволяют проделать тройные отверстия для установки ручек и, как правило, используются для производства алюминиевых конструкций.

- Автоматический (стационарный) фрезерно-копировальный станок с пневматическим прижимом профиля и 3-шпиндельной насадкой для проведения рассверловки тройных отверстий.

Принцип работы копировально-фрезерного станка

Обработку изделий на копировально-фрезерном станке проводят по задающему устройству (копиру), действие которого вызывает через копировальное устройство соответствующее перемещение относительно заготовки специального режущего инструмента.

Главными движениями являются вращение шпинделя, перемещение стола и салазок по контуру, движение шпиндельной головки при врезании. Вспомогательные движения — ускорение перемещения салазок, шпиндельной головки и стола, установочные перемещения на столе трейсерного столика, упоров, копировального пальца и зажим шпиндельной головки.

Копировально-фрезерные станки по алюминию способны работать по 2 схемам слежения: действия с обратной связью и простого действия. Копировальный щуп и фреза в схеме простого действия между собой жестко связаны, и фрезе передается перемещение щупа по копиру. Отклонение копировального щупа в схеме с обратной связью вызывает рассогласование в положении копировального щупа относительно фрезы.

Результат подобного рассогласования поступает в специальную следящую систему, которая исполнительному устройству выдает сигнал на корректировку траектории движения инструмента. Жесткой связи фрезы и копира в этом случае нет, и копир силы резания не воспринимает, а только передает исполнительным органам соответственный сигнал.

Существует две разновидности копировального фрезерования — объемное и контурное. Кривая копира при контурном копировании может размещаться в плоскости, что параллельна или перпендикулярна оси фрезы. Стол в первом случае с копиром и заготовкой перемещается в продольном направлении, контроль изменения кривой совершается благодаря вертикальному перемещению врезы и копирного пальца. Стол с копиром и заготовкой во втором случае перемещается в поперечном и продольном направлении соответственно форме кривой линии копира.

Сложная пространственная поверхность заготовки при объемном копировании обрабатывается фрезой последовательно, посредством нескольких параллельных ходов стола, то есть контурное копирование выполняется при каждом рабочем ходе. В конце прохода фреза смещается относительно заготовки перпендикулярно строке на величину поперечной подачи, затем происходит следующий рабочий ход.

В конце прохода фреза смещается относительно заготовки перпендикулярно строке на величину поперечной подачи, затем происходит следующий рабочий ход.

Также существуют копировально-фрезерные станки прямого действия, в которых щуп фрезе передает движение через пантограф. Подобные станки в основном используют для легких гравировальных и фрезерных работ. При использовании пантографа можно проводить, кроме копирования, уменьшение масштаба заготовок по отношению к копиру. Перемещение копировального щупа по копиру, который установлен на столе станка, передается шпинделю, что при обработке заготовки описывает контур, подобный геометрически копиру.

Копировально-фрезерный станок своими руками

В настоящее время на рынке представлены фрезерно-копировальные станки самой разной конструкции и уровня сложности. Однако купить таковой не всегда возможно, да и цена копировально-фрезерного станка достаточно велика. Поэтому часто перед нами возникает вопрос, как изготовить копировально-фрезерный станок в домашних условиях.

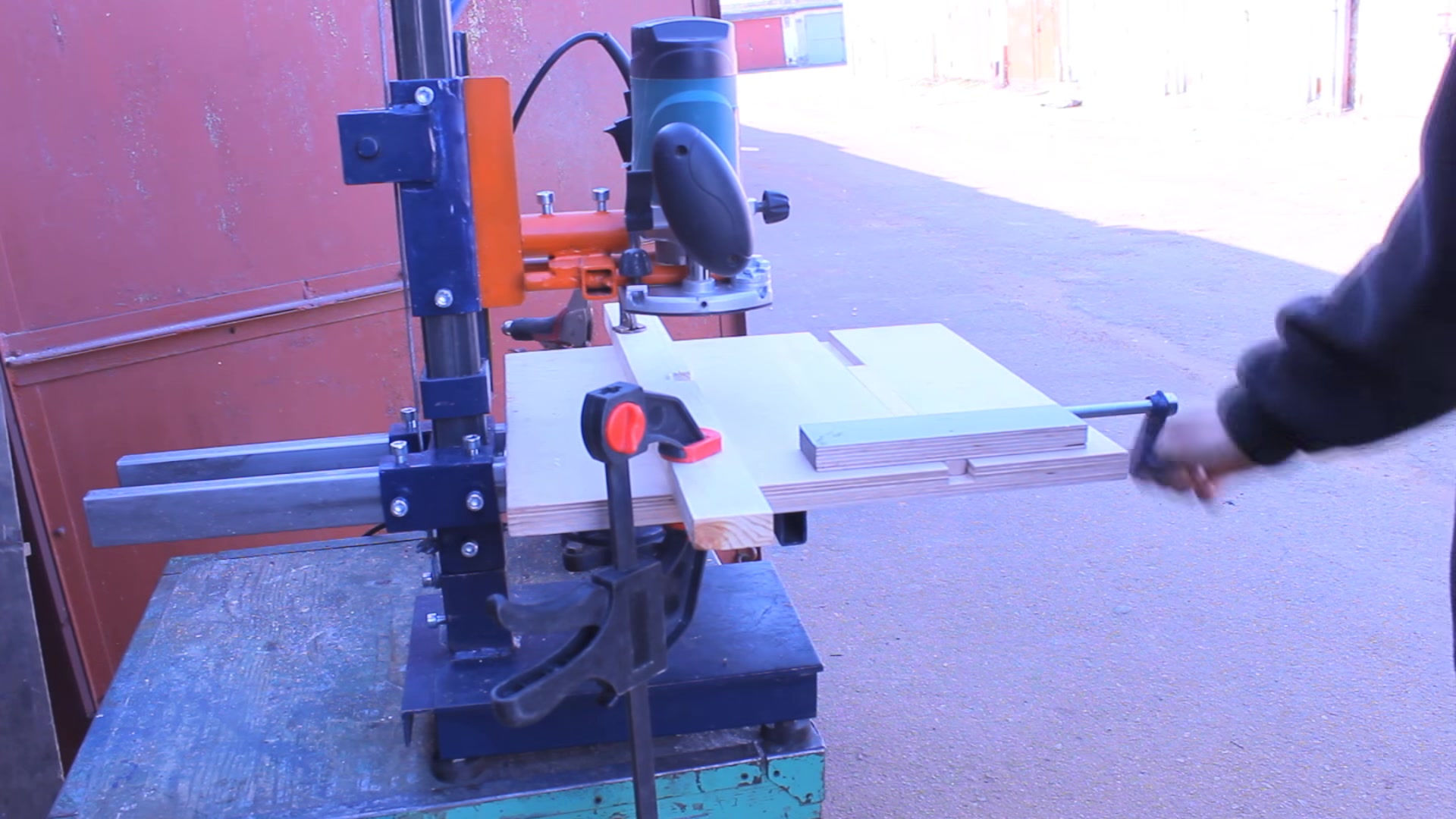

Безусловно, самодельные станки не могут с промышленными моделями полностью конкурировать, но все-таки они являются работоспособными и позволяют изготовить высококачественные копии. Хочется сразу оговориться, что копирующее устройство приспособить к промышленному фрезерному устройству будет очень сложно, и это касается, прежде всего, кардинальной переделки всего аппарата. Поэтому самодельный копировально-фрезерный станок собрать проще всего практически «с нуля» при использовании системы тяг и электрического двигателя с зажимным патроном для фрезы.

Конструкций копировально-фрезерных станков может быть много. Типовая конструкция аппарата следующая: станок конструктивно состоит из рабочего стола, несущей рамы и фрезерной головки. Рабочая поверхность может регулироваться по высоте, фрезерная головка оборудована электрическим двигателем привода и передаточным двухступенчатым механизмом, который обеспечивает две скорости фрезерного вала.

Многие домашние хозяева сетуют, что при копировании изделия получившаяся деталь имеет много изъянов и несоответствий, которые появились при смене направления фрезы, вибрации и дрожании опорной конструкции. Неприятностей добавляют прогибания и искривления заготовки, что связаны с увеличением внутреннего напряжения из-за выборки дерева. Избежать всех недочетов при изготовлении самодельного копировально-фрезерного станка невозможно. Просто рекомендуется делать копировальный станок узкопрофильным, а не универсальным.

Самодельный копировально-фрезерный станок должен быть оптимизированным под производство конкретных изделий, которые необходимы именно вам. К примеру, для эффективного изготовления деревянной части ружья и винта для пропеллера требуются различные технические решения, их не получится в одном станке объединять, и возникнуть могут побочные, трудноисправляемые эффекты. Таким образом, практичнее станки собирать под какие-то определённые задачи. Такой подход может вам избежать многих затрат и трудностей.

Немаловажный фактор – это размер станка. Чем вы большее изделие планируете обрабатывать, тем конструкция должна быть массивнее. Необходимо, чтобы вибрации, которые передаются от привода фрезы, поглощались весом опорной конструкции станка. Нагрузки должны выдерживаться направляющими осями, которые также должны иметь запас прочности и не прогибаться. Оптимальные параметры при проектировании копировально-фрезерного станка своими руками подбираются опытным путём, это обеспечивает плавный ход фрезы.

При конструировании копировально-фрезерного станка определите вид деталей, которые будете изготавливать. Для выполнения граверной работы и для фрезерования длинных изделий требуется разный рабочий стол и метод закрепления на нем заготовок с шаблоном. Свобода перемещения в различных плоскостях режущего инструмента зависит от вида рабочего стола.

От изготавливаемых деталей и их материала зависит мощность электродвигателя, который вращает фрезу и устанавливается на самодельном копировально-фрезерном станке. Для гравировки и фрезерования деревянных изделий достаточно 150-200 ваттного электрического мотора постоянного тока.

Для гравировки и фрезерования деревянных изделий достаточно 150-200 ваттного электрического мотора постоянного тока.

Для обеспечения процедуры точного копирования нужно между собой жестко соединить копирующий щуп и устройство, закрепив в нем режущий инструмент. При этом их высота и плоскости над рабочим столом должны совпадать полностью. Созданную жесткую конструкцию следует установить над рабочим столом таким способом, чтобы она могла перемещаться в вертикальной и горизонтальной плоскости вдоль осей, которые создаются условно сторонами рабочего стола.

Самодельный фрезерный станок с чпу своими руками

Главная » Блог » Самодельный фрезерный станок с чпу своими рукамиФрезерный станок с ЧПУ в домашних (гаражных) условиях

Набор, с помощью которого можно собрать свой фрезерный станок с ЧПУ. В Китае продаются готовые станки, обзор одного из них на Муське уже публиковался. Мы же с Вами соберем станок сами. Добро пожаловать…UPD: ссылки на файлы

Я все-таки приведу ссылку на обзор готового станка mysku.ru/blog/aliexpress/27259.html от AndyBig. Я же не буду повторяться, не буду цитировать его текст, напишем все с нуля. В заголовке указан только набор с двигателями и драйвером, будут еще части, постараюсь дать ссылки на всё.

И это… Заранее извиняюсь перед читателями, фотографии в процессе специально не делал, т.к. в тот момент делать обзор не собирался, но подниму максимум фоток процесса и постараюсь дать подробное описание всех узлов. Цель обзора — не столько похвастаться, сколько показать возможность сделать для себя помощника самому. Надеюсь этим обзором подать кому-то идею, и возможно не только повторить, но и сделать еще лучше. Поехали…Как родилась идея:

Так получилось, что с чертежами я связан давно. Т.е. моя профессиональная деятельность с ними тесно связана. Но одно дело, когда ты делаешь чертеж, а после уже совсем другие люди воплощают объект проектирования в жизнь, и совсем другое, когда ты воплощаешь объект проектирования в жизнь сам. И если со строительными вещами у меня вроде как нормально получается, то с моделизмом и другим прикладным искусством не особо. Так вот давно была мечта из нарисованного в автокаде изображения, сделать вжжик — и оно вот в натуре перед тобой, можно пользоваться. Идея эта время от времени проскакивала, но во что-то конкретное оформиться никак не могла, пока… Пока я не увидел года три-четыре назад REP-RAP. Ну что ж 3Д принтер это была очень интересная вещь, и идея собрать себе долго оформлялась, я собирал информацию о разных моделях, о плюсах и минусах разных вариантов. В один момент перейдя по одной из ссылок я попал на форум, где сидели люди и обсуждали не 3Д принтеры, а фрезерные станки с ЧПУ управлением. И отсюда, пожалуй, увлечение и начинает свой путь.

И если со строительными вещами у меня вроде как нормально получается, то с моделизмом и другим прикладным искусством не особо. Так вот давно была мечта из нарисованного в автокаде изображения, сделать вжжик — и оно вот в натуре перед тобой, можно пользоваться. Идея эта время от времени проскакивала, но во что-то конкретное оформиться никак не могла, пока… Пока я не увидел года три-четыре назад REP-RAP. Ну что ж 3Д принтер это была очень интересная вещь, и идея собрать себе долго оформлялась, я собирал информацию о разных моделях, о плюсах и минусах разных вариантов. В один момент перейдя по одной из ссылок я попал на форум, где сидели люди и обсуждали не 3Д принтеры, а фрезерные станки с ЧПУ управлением. И отсюда, пожалуй, увлечение и начинает свой путь.Вместо теории

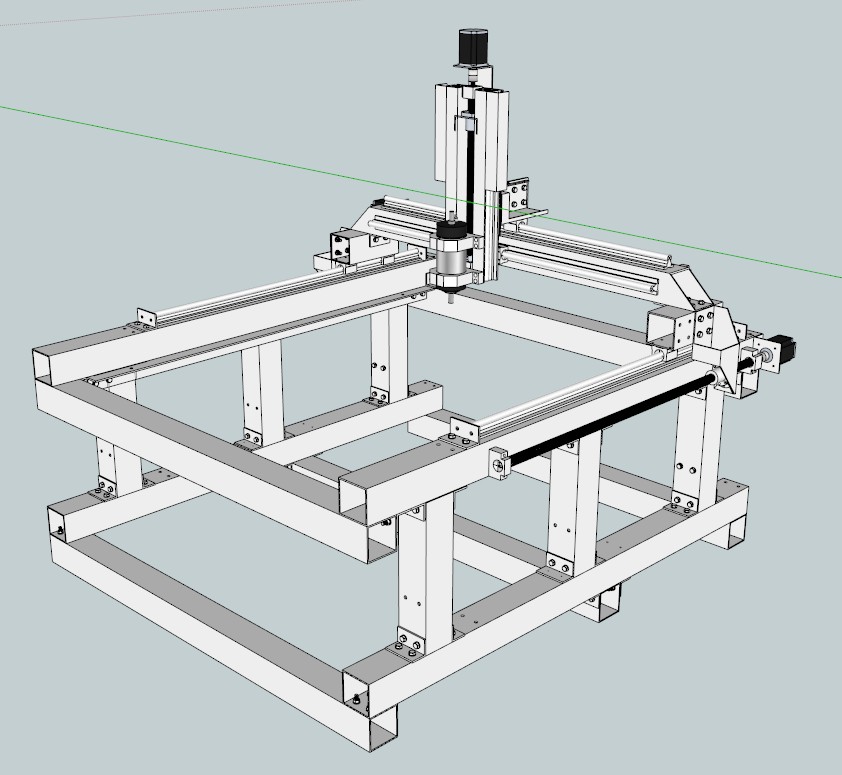

В двух словах о фрезерных станках с ЧПУ (пишу своими словами намеренно, не копируя статьи, учебники и пособия). Фрезерный станок работает прямо противоположно 3Д принтеру. В принтере шаг за шагом, слой за слоем модель наращивается за счет наплавления полимеров, во фрезерном станке, с помощью фрезы из заготовки убирается «все лишнее» и получается требуемая модель. Для работы такого станка нужен необходимый минимум. 1. База (корпус) с линейными направляющими и передающий механизм (может быть винт или ремень) 2. Шпиндель (я вижу кто-то улыбнулся, но так он называется) — собственно двигатель с цангой, в которую устанавливается рабочий инструмент — фреза. 3. Шаговые двигатели — двигатели, позволяющие производить контролируемые угловые перемещения. 4. Контроллер — плата управления, передающая напряжения на двигатели в соответствии с сигналами, полученными от управляющей программы. 5. Компьютер, с установленной управляющей программой. 6. Базовые навыки черчения, терпение, желание и хорошее настроение. )) По пунктам: 1. База. по конфигурации: разделю на 2 типа, существуют более экзотические варианты, но основных 2: С подвижным порталом: Собственно, выбранная мной конструкция, в ней есть основа на которой закреплены направляющие по оси X. По направляющим оси Х передвигается портал, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z. Со статическим порталом Такая конструкция представляет и себя корпус он же и является порталом, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z, а ось Х уже перемещается относительно портала. по материалу: корпус может быть изготовлен из разных материалов, самые распространенные: — дюраль — обладает хорошим соотношением массы, жесткости, но цена (именно для хоббийной самоделки) все-таки удручает, хотя если на станок имеются виды по серьезному зарабатыванию денег, то без вариантов. — фанера — неплохая жесткость при достаточной толщине, небольшой вес, возможность обрабатывать чем угодно :), ну и собственно цена, лист фанеры 17 сейчас совсем недорог. — сталь — часто применяют на станках большой площади обработки. Такой станок конечно должен быть статичным (не мобильным) и тяжелым. — МФД, оргстекло и монолитный поликарбонат, даже ДСП — тоже видел такие варианты. Как видите — сама конструкция станка весьма схожа и с 3д принтером и с лазерными граверами. Я намеренно не пишу про конструкции 4, 5 и 6 -осевых фрезерных станков, т.к. на повестке дня стоит самодельный хоббийный станок. 2. Шпиндель. Собственно, шпиндели бывают с воздушным и водяным охлаждением. С воздушным охлаждением в итоге стоят дешевле, т.к. для них не надо городить дополнительный водяной контур, работают чуть громче нежели водяные. Охлаждение обеспечивается установленной на тыльной стороне крыльчаткой, которая на высоких оборотах создает ощутимый поток воздуха, охлаждающий корпус двигателя. Чем мощнее двигатель, тем серьезнее охлаждение и тем больше воздушный поток, который вполне может раздувать во все стороны пыль (стружку, опилки) обрабатываемого изделия. С водяным охлаждением. Такой шпиндель работает почти беззвучно, но в итоге все-равно разницу между ними в процессе работу не услышать, поскольку звук обрабатываемого материала фрезой перекроет. Сквозняка от крыльчатки, в данном случае конечно нет, зато есть дополнительный гидравлический контур.

По направляющим оси Х передвигается портал, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z. Со статическим порталом Такая конструкция представляет и себя корпус он же и является порталом, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z, а ось Х уже перемещается относительно портала. по материалу: корпус может быть изготовлен из разных материалов, самые распространенные: — дюраль — обладает хорошим соотношением массы, жесткости, но цена (именно для хоббийной самоделки) все-таки удручает, хотя если на станок имеются виды по серьезному зарабатыванию денег, то без вариантов. — фанера — неплохая жесткость при достаточной толщине, небольшой вес, возможность обрабатывать чем угодно :), ну и собственно цена, лист фанеры 17 сейчас совсем недорог. — сталь — часто применяют на станках большой площади обработки. Такой станок конечно должен быть статичным (не мобильным) и тяжелым. — МФД, оргстекло и монолитный поликарбонат, даже ДСП — тоже видел такие варианты. Как видите — сама конструкция станка весьма схожа и с 3д принтером и с лазерными граверами. Я намеренно не пишу про конструкции 4, 5 и 6 -осевых фрезерных станков, т.к. на повестке дня стоит самодельный хоббийный станок. 2. Шпиндель. Собственно, шпиндели бывают с воздушным и водяным охлаждением. С воздушным охлаждением в итоге стоят дешевле, т.к. для них не надо городить дополнительный водяной контур, работают чуть громче нежели водяные. Охлаждение обеспечивается установленной на тыльной стороне крыльчаткой, которая на высоких оборотах создает ощутимый поток воздуха, охлаждающий корпус двигателя. Чем мощнее двигатель, тем серьезнее охлаждение и тем больше воздушный поток, который вполне может раздувать во все стороны пыль (стружку, опилки) обрабатываемого изделия. С водяным охлаждением. Такой шпиндель работает почти беззвучно, но в итоге все-равно разницу между ними в процессе работу не услышать, поскольку звук обрабатываемого материала фрезой перекроет. Сквозняка от крыльчатки, в данном случае конечно нет, зато есть дополнительный гидравлический контур. В таком контуре должны быть и трубопроводы, и помпа прокачивающая жидкость, а также место охлаждения (радиатор с обдувом). В этот контур обычно заливают не воду, а либо ТОСОЛ, либо Этиленгликоль. Также шпиндели есть различных мощностей, и если маломощные можно подключить напрямую к плате управления, то двигатели мощностью от 1кВт уже необходимо подключать через блок управления, но это уже не про нас. )) Да, еще частенько в самодельных станках устанавливают прямые шлифмашины, либо фрезеры со съемной базой. Такое решение может быть оправдано, особенно при выполнении работ недолгой продолжительности. В моем случае был выбран шпиндель с воздушным охлаждением мощностью 300Вт. 3. Шаговые двигатели. Наибольшее распространение получили двигатели 3 типоразмеров NEMA17, NEMA23, NEMA 32 отличаются они размерами, мощностью и рабочим моментом NEMA17 обычно применяются в 3д принтерах, для фрезерного станка они маловаты, т.к. приходится таскать тяжелый портал, к которому дополнительно прикладывается боковая нагрузка при обработке. NEMA32 для такой поделки излишни, к тому же пришлось бы брать другую плату управления. мой выбор пал на NEMA23 с максимальной мощностью для этой платы — 3А. Также люди используют шаговики от принтеров, но т.к. у меня и их не было и все равно приходилось покупать выбрал всё в комплекте. 4. Контроллер Плата управления, получающая сигналы от компьютера и передающая напряжение на шаговые двигатели, перемещающие оси станка. 5. Компьютер Нужен комп отдельный (возможно весьма старый) и причин тому, пожалуй, две: 1. Вряд ли Вы решитесь располагать фрезерный станок рядом с тем местом, где привыкли читать интернетики, играть в игрушки, вести бухгалтерию и т.д. Просто потому, что фрезерный станок — это громко и пыльно. Обычно станок либо в мастерской, либо в гараже (лучше отапливаемом). У меня станок стоит в гараже, зимой преимущественно простаивает, т.к. нет отопления. 2. По экономическим соображениям обычно применяются компьютеры уже не актуальные для домашней жизни — сильно б/у 🙂 Требования к машине по большому счету ни о чем: — от Pentium 4 — наличие дискретной видеокарты — RAM от 512MB — наличие разъема LPT (по поводу USB не скажу, за имением драйвера, работающего по LPT, новинки пока не изучал) такой компьютер либо достается из кладовки, либо как в моем случае покупается за бесценок.

В таком контуре должны быть и трубопроводы, и помпа прокачивающая жидкость, а также место охлаждения (радиатор с обдувом). В этот контур обычно заливают не воду, а либо ТОСОЛ, либо Этиленгликоль. Также шпиндели есть различных мощностей, и если маломощные можно подключить напрямую к плате управления, то двигатели мощностью от 1кВт уже необходимо подключать через блок управления, но это уже не про нас. )) Да, еще частенько в самодельных станках устанавливают прямые шлифмашины, либо фрезеры со съемной базой. Такое решение может быть оправдано, особенно при выполнении работ недолгой продолжительности. В моем случае был выбран шпиндель с воздушным охлаждением мощностью 300Вт. 3. Шаговые двигатели. Наибольшее распространение получили двигатели 3 типоразмеров NEMA17, NEMA23, NEMA 32 отличаются они размерами, мощностью и рабочим моментом NEMA17 обычно применяются в 3д принтерах, для фрезерного станка они маловаты, т.к. приходится таскать тяжелый портал, к которому дополнительно прикладывается боковая нагрузка при обработке. NEMA32 для такой поделки излишни, к тому же пришлось бы брать другую плату управления. мой выбор пал на NEMA23 с максимальной мощностью для этой платы — 3А. Также люди используют шаговики от принтеров, но т.к. у меня и их не было и все равно приходилось покупать выбрал всё в комплекте. 4. Контроллер Плата управления, получающая сигналы от компьютера и передающая напряжение на шаговые двигатели, перемещающие оси станка. 5. Компьютер Нужен комп отдельный (возможно весьма старый) и причин тому, пожалуй, две: 1. Вряд ли Вы решитесь располагать фрезерный станок рядом с тем местом, где привыкли читать интернетики, играть в игрушки, вести бухгалтерию и т.д. Просто потому, что фрезерный станок — это громко и пыльно. Обычно станок либо в мастерской, либо в гараже (лучше отапливаемом). У меня станок стоит в гараже, зимой преимущественно простаивает, т.к. нет отопления. 2. По экономическим соображениям обычно применяются компьютеры уже не актуальные для домашней жизни — сильно б/у 🙂 Требования к машине по большому счету ни о чем: — от Pentium 4 — наличие дискретной видеокарты — RAM от 512MB — наличие разъема LPT (по поводу USB не скажу, за имением драйвера, работающего по LPT, новинки пока не изучал) такой компьютер либо достается из кладовки, либо как в моем случае покупается за бесценок. В силу малой мощности машины стараемся не ставить дополнительный софт, т.е. только ось и управляющая программа. дальше два варианта: — ставим windows XP (комп то слабенький, помним да?) и управляющую программу MATCh5 (есть другие, но это самая популярная) — ставим никсы и Linux CNC (говорят, что тоже очень неплохо все, но я никсы не осилил) Добавлю, пожалуй, чтоб не обидеть излишне обеспеченных людей, что вполне можно поставить и не пенёк четвертый, а и какой-нибудь ай7 — пожалуйста, если это Вам нравится и можете себе это позволить. 6. Базовые навыки черчения, терпение, желание и хорошее настроение. Тут в двух словах. Для работы станка нужна управляющая программа (по сути текстовый файл содержащий координаты перемещений, скорость перемещений и ускорения), которая в свою очередь готовится в CAM приложении — обычно это ArtCam, в этом приложении готовиться сама модель, задаются ее размеры, выбирается режущий инструмент. Я обычно поступаю несколько более долгим путем, делаю чертеж, а AutoCad потом, сохранив его *.dxf подгружаю в ArtCam и уже там готовлю УП. Далее начинаем курить форумы и собирать информацию, приведу пару полезных ссылок:

В силу малой мощности машины стараемся не ставить дополнительный софт, т.е. только ось и управляющая программа. дальше два варианта: — ставим windows XP (комп то слабенький, помним да?) и управляющую программу MATCh5 (есть другие, но это самая популярная) — ставим никсы и Linux CNC (говорят, что тоже очень неплохо все, но я никсы не осилил) Добавлю, пожалуй, чтоб не обидеть излишне обеспеченных людей, что вполне можно поставить и не пенёк четвертый, а и какой-нибудь ай7 — пожалуйста, если это Вам нравится и можете себе это позволить. 6. Базовые навыки черчения, терпение, желание и хорошее настроение. Тут в двух словах. Для работы станка нужна управляющая программа (по сути текстовый файл содержащий координаты перемещений, скорость перемещений и ускорения), которая в свою очередь готовится в CAM приложении — обычно это ArtCam, в этом приложении готовиться сама модель, задаются ее размеры, выбирается режущий инструмент. Я обычно поступаю несколько более долгим путем, делаю чертеж, а AutoCad потом, сохранив его *.dxf подгружаю в ArtCam и уже там готовлю УП. Далее начинаем курить форумы и собирать информацию, приведу пару полезных ссылок:www.cncmasterkit.ru/viewtopic.php?f=18&t=2730

forumcnc.ru/forumdisplay.php?2-%CE%E1%F9%E8%E5-%E2%EE%EF%F0%EE%F1%FB www.cnczone.ru/forums/index.php?s=9d56244c6c291357dcdde8a4f369a711&showforum=2 Ну и приступаем к процессу создания своего. Перед проектированием станка принимаем за отправные точки несколько моментов: — Валы осей будут сделаны из шпильки строительной с резьбой М10. Конечно, бесспорно существуют более технологичные варианты: вал с трапециевидной резьбой, шарико-винтовая передача(ШВП), но необходимо понимать, что цена вопроса оставляет желать лучшего, а для хоббийного станка цена получается вообще космос. Тем не менее со временем я собираюсь провести апгрейд и заменить шпильку на трапецию. — Материал корпуса станка – фанера 16мм. Почему фанера? Доступно, дешево, сердито. Вариантов на самом деле много, кто-то делает из дюрали, кто-то из оргстекла. Мне проще из фанеры. Делаем 3Д модель: Развертку: Далее я поступил так, снимка не осталось, но думаю понятно будет. Распечатал развертку на прозрачных листах, вырезал их и наклеил на лист фанеры. Выпилил части и просверлил отверстия. Из инструментов — электролобзик и шуруповерт. Есть еще одна маленькая хитрость, которая облегчит жизнь в будущем: все парные детали перед сверлением отверстий сжать струбциной и сверлить насквозь, таким образом Вы получите отверстия, одинаково расположенные на каждой части. Даже если при сверлении получится небольшое отклонение, то внутренние части соединенных деталей будут совпадать, а отверстие можно немного рассверлить. Параллельно делаем спецификацию и начинаем все заказывать. что получилось у меня: 1. Набор, указанный в данном обзоре, включает в себя: плата управления шаговыми двигателями (драйвер), шаговые двигатели NEMA23 – 3 шт., блок питания 12V, шнур LPTи кулер.

Мне проще из фанеры. Делаем 3Д модель: Развертку: Далее я поступил так, снимка не осталось, но думаю понятно будет. Распечатал развертку на прозрачных листах, вырезал их и наклеил на лист фанеры. Выпилил части и просверлил отверстия. Из инструментов — электролобзик и шуруповерт. Есть еще одна маленькая хитрость, которая облегчит жизнь в будущем: все парные детали перед сверлением отверстий сжать струбциной и сверлить насквозь, таким образом Вы получите отверстия, одинаково расположенные на каждой части. Даже если при сверлении получится небольшое отклонение, то внутренние части соединенных деталей будут совпадать, а отверстие можно немного рассверлить. Параллельно делаем спецификацию и начинаем все заказывать. что получилось у меня: 1. Набор, указанный в данном обзоре, включает в себя: плата управления шаговыми двигателями (драйвер), шаговые двигатели NEMA23 – 3 шт., блок питания 12V, шнур LPTи кулер.aliexpress.com/item/3Axis-kit-3PCS-NEMA23-CNC-stepper-motor-81mm-308-oz-in-3A-3-axis-High-speed/719006867.html

2. Шпиндель (это самый простой, но тем не менее работу свою выполняет), крепеж и блок питания 12V.aliexpress.com/item/DC-12-48-CNC-300W-Spindle-Motor-Mount-Bracket-24V-36V-For-Engraving-Carving/679287021.html

3. Б/у компьютер Pentium 4, самое главное на материнке есть LPT и дискретная видеокарта + ЭЛТ монитор. Взял на Авито за 1000р. 4. Вал стальной: ф20мм – L=500мм – 2шт., ф16мм – L=500мм – 2шт., ф12мм – L=300мм – 2шт. Брал тут, на тот момент в Питере брать получалось дороже. Пришло в течении 2 недель.duxe.ru/index.php?cPath=37_67_68

5. Подшипники линейные: ф20 – 4шт., ф16 – 4шт., ф12 – 4 шт. 20aliexpress.com/item/4pcs-SC20UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1214529466.html

16aliexpress.com/item/AE-4pcs-SC16UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1214431787.html

12aliexpress.com/item/4pcs-SC12UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1297700376.html

6. Крепления для валов: ф20 – 4шт. , ф16 – 4шт., ф12 — 2шт. 20

, ф16 – 4шт., ф12 — 2шт. 20aliexpress.com/item/4pcs-SHF20-20mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221841376.html

16aliexpress.com/item/4pcs-SHF16-16mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221839349.html

12aliexpress.com/item/4pcs-SHF12-12mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221612308.html

7. Гайки капролоновые с резьбой М10 – 3шт. Брал вместе с валами на duxe.ru 8. Подшипники вращения, закрытые – 6шт. Там же, но у китайцев их тоже полно 9. Провод ПВС 4х2,5 это оффлайн 10. Винтики, шпунтики, гаечки, хомутики – кучка. Это тоже в оффлайне, в метизах. 11. Так же был куплен набор фрезaliexpress.com/item/10pcs-3-175-1-5-8mm-PCB-Carbide-Cutting-Tools-PCB-End-Milling-Tools-In-Mini/922596359.html

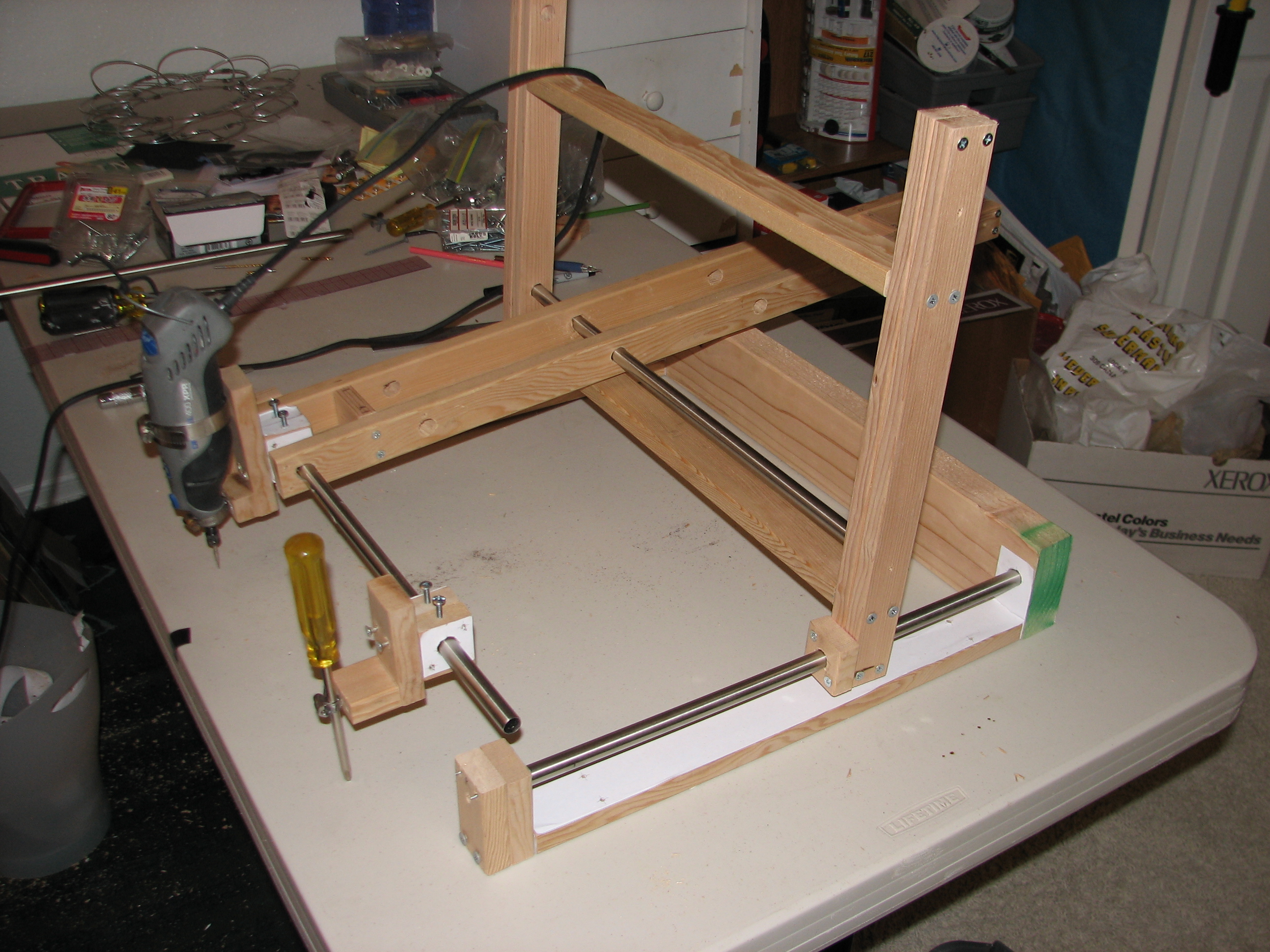

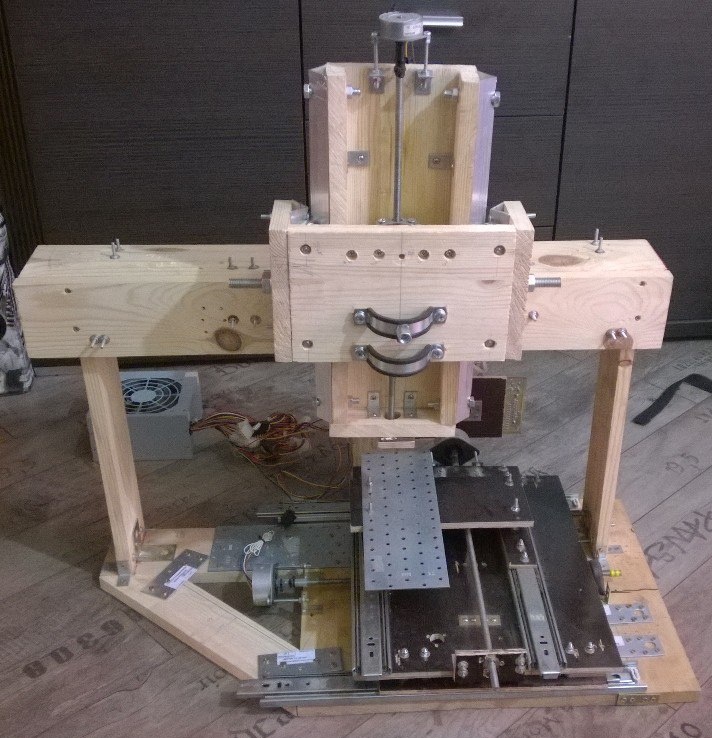

Итак, заказываем, ждем, выпиливаем и собираем. Изначально драйвер и блок питания для него установил в корпус с компом вместе. Позже было принято решение разместить драйвер в отдельном корпусе, он как раз появился. Ну и старенький монитор как-то сам поменялся на более современный. как я говорил вначале, никак не думал, что буду писать обзор, поэтому прилагаю фотографии узлов, и постараюсь дать пояснения по процессу сборки. Сначала собираем три оси без винтов, для того чтобы максимально точно выставить валы. Берем переднюю и заднюю стенки корпуса, крепим фланцы для валов. Нанизываем на оси Х по 2 линейных подшипника и вставляем их во фланцы. Крепим дно портала к линейным подшипникам, пытаемся покатать основание портала туда-сюда. Убеждаемся в кривизне своих рук, все разбираем и немного рассверливаем отверстия. Таким образом мы получаем некоторую свободу перемещения валов. Теперь наживляем фланцы, вставляем валы в них и перемещаем основание портала вперед-назад добиваемся плавного скольжения. Затягиваем фланцы. На этом этапе необходимо проверить горизонтальность валов, а также их соосность по оси Z (короче, чтобы расстояние от сборочного стола до валов была одинаковой) чтобы потом не завалить будущую рабочую плоскость. С осью Х разобрались. Крепим стойки портала к основанию, я для этого использовал мебельные бочонки. Крепим фланцы для оси Y к стойкам, на этот раз снаружи: Вставляем валы с линейными подшипниками. Крепим заднюю стенку оси Z. Повторяем процесс настройки параллельности валов и закрепляем фланцы. Повторяем аналогично процесс с осью Z. Получаем достаточно забавную конструкцию, которую можно перемещать одной рукой по трем координатам. Важный момент: все оси должны двигаться легко, т.е. немного наклонив конструкцию портал должен сам свободно, без всяких скрипов и сопротивления переместиться. Далее крепим ходовые винты. Отрезаем строительную шпильку М10 необходимой длины, накручиваем капролоновую гайку примерно на середину, и по 2 гайки М10 с каждой стороны. Удобно для этого, немного накрутив гайки, зажать шпильку в шуруповерт и удерживая гайки накрутить. Вставляем в гнезда подшипники и просовываем в них изнутри шпильки. После этого фиксируем шпильки к подшипнику гайками с каждой стороны и контрим вторыми чтобы не разболталось. Крепим капролоновую гайку к основанию оси. Зажимаем конец шпильки в шуруповерт и пробуем переместить ось от начала до конца и вернуть. Здесь нас поджидает еще пара радостей: 1. Расстояние от оси гайки до основания в центре (а скорее всего в момент сборки основание будет посередине) может не совпасть с расстоянием в крайних положениях, т.к. валы под весом конструкции могут прогибаться. Мне пришлось по оси Х подкладывать картонку. 2. Ход вала может быть очень тугим. Если Вы исключили все перекосы, то может сыграть роль натяжение, тут необходимо поймать момент натяга фиксации гайками к установленному подшипнику. Разобравшись с проблемами и получив свободное вращение от начала до конца переходим к установке остальных винтов. Присоединяем к винтам шаговые двигатели: Вообще при применении специальных винтов, будь то трапеция или ШВП на них делается обработка концов и тогда подключение к двигателю очень удобно делается специальной муфтой. Но мы имеем строительную шпильку и пришлось подумать, как крепить.

С осью Х разобрались. Крепим стойки портала к основанию, я для этого использовал мебельные бочонки. Крепим фланцы для оси Y к стойкам, на этот раз снаружи: Вставляем валы с линейными подшипниками. Крепим заднюю стенку оси Z. Повторяем процесс настройки параллельности валов и закрепляем фланцы. Повторяем аналогично процесс с осью Z. Получаем достаточно забавную конструкцию, которую можно перемещать одной рукой по трем координатам. Важный момент: все оси должны двигаться легко, т.е. немного наклонив конструкцию портал должен сам свободно, без всяких скрипов и сопротивления переместиться. Далее крепим ходовые винты. Отрезаем строительную шпильку М10 необходимой длины, накручиваем капролоновую гайку примерно на середину, и по 2 гайки М10 с каждой стороны. Удобно для этого, немного накрутив гайки, зажать шпильку в шуруповерт и удерживая гайки накрутить. Вставляем в гнезда подшипники и просовываем в них изнутри шпильки. После этого фиксируем шпильки к подшипнику гайками с каждой стороны и контрим вторыми чтобы не разболталось. Крепим капролоновую гайку к основанию оси. Зажимаем конец шпильки в шуруповерт и пробуем переместить ось от начала до конца и вернуть. Здесь нас поджидает еще пара радостей: 1. Расстояние от оси гайки до основания в центре (а скорее всего в момент сборки основание будет посередине) может не совпасть с расстоянием в крайних положениях, т.к. валы под весом конструкции могут прогибаться. Мне пришлось по оси Х подкладывать картонку. 2. Ход вала может быть очень тугим. Если Вы исключили все перекосы, то может сыграть роль натяжение, тут необходимо поймать момент натяга фиксации гайками к установленному подшипнику. Разобравшись с проблемами и получив свободное вращение от начала до конца переходим к установке остальных винтов. Присоединяем к винтам шаговые двигатели: Вообще при применении специальных винтов, будь то трапеция или ШВП на них делается обработка концов и тогда подключение к двигателю очень удобно делается специальной муфтой. Но мы имеем строительную шпильку и пришлось подумать, как крепить. В этот момент мне попался в руки отрез газовой трубы, ее и применил. На шпильку она прямо «накручивается» на двигатель заходит в притирку, затянул хомутами — держит весьма неплохо. Для закрепления двигателей взял алюминиевую трубку, нарезал. Регулировал шайбами. Для подключения двигателей взял вот такие коннекторы: Извините, не помню как называются, надеюсь кто-нибудь в комментариях подскажет. Разъем GX16-4 (спасибо Jager). Просил коллегу купить в магазине электроники, он просто рядом живет, а мне получалось очень неудобно добираться. Очень ими доволен: надежно держат, рассчитаны на бОльший ток, всегда можно отсоединить. Ставим рабочее поле, он же жертвенный стол. Присоединяем все двигатели к управляющей плате из обзора, подключаем ее к 12В БП, коннектим к компьютеру кабелем LPT. Устанавливаем на ПК MACh5, производим настройки и пробуем! Про настройку отдельно, пожалуй, писать не буду. Это можно еще пару страниц накатать. У меня целая радость, сохранился ролик первого запуска станка: Да, когда в этом видео производилось перемещение по оси Х был жуткий дребезг, я к сожалению, не помню уже точно, но в итоге нашел то ли шайбу болтающуюся, то ли еще что-то, в общем это было решено без проблем. Далее необходимо поставить шпиндель, при этом обеспечив его перпендикулярность (одновременно по Х и по Y) рабочей плоскости. Суть процедуры такая, к шпинделю изолентой крепим карандаш, таким образом получается отступ от оси. При плавном опускании карандаша он начинает рисовать окружность на доске. Если шпиндель завален, то получается не круг, а дуга. Соответственно необходимо выравниванием добиться рисования круга. Сохранилась фотка от процесса, карандаш не в фокусе, да и ракурс не тот, но думаю суть понятна: Находим готовую модель (в моем случае герб РФ) подготавливаем УП, скармливаем ее MACHу и вперед! Работа станка:

В этот момент мне попался в руки отрез газовой трубы, ее и применил. На шпильку она прямо «накручивается» на двигатель заходит в притирку, затянул хомутами — держит весьма неплохо. Для закрепления двигателей взял алюминиевую трубку, нарезал. Регулировал шайбами. Для подключения двигателей взял вот такие коннекторы: Извините, не помню как называются, надеюсь кто-нибудь в комментариях подскажет. Разъем GX16-4 (спасибо Jager). Просил коллегу купить в магазине электроники, он просто рядом живет, а мне получалось очень неудобно добираться. Очень ими доволен: надежно держат, рассчитаны на бОльший ток, всегда можно отсоединить. Ставим рабочее поле, он же жертвенный стол. Присоединяем все двигатели к управляющей плате из обзора, подключаем ее к 12В БП, коннектим к компьютеру кабелем LPT. Устанавливаем на ПК MACh5, производим настройки и пробуем! Про настройку отдельно, пожалуй, писать не буду. Это можно еще пару страниц накатать. У меня целая радость, сохранился ролик первого запуска станка: Да, когда в этом видео производилось перемещение по оси Х был жуткий дребезг, я к сожалению, не помню уже точно, но в итоге нашел то ли шайбу болтающуюся, то ли еще что-то, в общем это было решено без проблем. Далее необходимо поставить шпиндель, при этом обеспечив его перпендикулярность (одновременно по Х и по Y) рабочей плоскости. Суть процедуры такая, к шпинделю изолентой крепим карандаш, таким образом получается отступ от оси. При плавном опускании карандаша он начинает рисовать окружность на доске. Если шпиндель завален, то получается не круг, а дуга. Соответственно необходимо выравниванием добиться рисования круга. Сохранилась фотка от процесса, карандаш не в фокусе, да и ракурс не тот, но думаю суть понятна: Находим готовую модель (в моем случае герб РФ) подготавливаем УП, скармливаем ее MACHу и вперед! Работа станка:youtube.com/embed/-esEerCLuqw?autoplay=0&hl=ru_RU&rel=0″/>

фото в процессе: Ну и естественно проходим посвящение )) Ситуация как забавная, так и в целом понятная. Мы мечтаем построить станок и сразу выпилить что-то суперкрутое, а в итоге понимаем, что на это время уйдет просто уйма времени. В двух словах: При 2Д обработке (просто выпиливании) задается контур, который за несколько проходов вырезается. При 3Д обработке (тут можно погрузиться в холивар, некоторые утверждают, что это не 3Д а 2.5Д, т.к. заготовка обрабатывается только сверху) задается сложная поверхность. И чем выше точность необходимого результата, тем тоньше применяется фреза, тем больше проходов этой фрезы необходимо. Для ускорения процесса применяют черновую обработку. Т.е. сначала производится выборка основного объема крупной фрезой, потом запускается чистовая обработка тонкой фрезой. Далее, пробуем, настраиваем экспериментируем т.д. Правило 10000 часов работает и здесь 😉 Пожалуй, я не буду больше утомлять рассказом о постройке, настройке и др. Пора показать результаты использования станка — изделия. Как видите в основном это выпиленные контуры или 2Д обработка. На обработку объемных фигур уходит много времени, станок стоит в гараже, и я туда заезжаю ненадолго. Тут мне справедливо заметят — а на… строить такую бандуру, если можно выпилить фигуру U-образным лобзиком или электролобзиком? Можно, но это не наш метод. Как помните в начале текста я писал, что именно идея сделать чертеж на компьютере и превратить этот чертеж в изделие и послужили толчком к созданию данного зверя. Написание обзора меня наконец подтолкнуло произвести апгрейд станка. Т.е. апгрейд был запланирован ранее, но «руки все не доходили». Последним изменением до этого была организация домика для станка: Таким образом в гараже при работе станка стало намного тише и намного меньше пыли летает. Последним же апгрейдом стала установка нового шпинделя, точнее теперь у меня есть две сменные базы: 1. С китайским шпинделем 300Вт для мелкой работы: 2. С отечественным, но от того не менее китайским фрезером «Энкор»… С новым фрезером появились новые возможности. Быстрее обработка, больше пыли. Вот результат использования полукруглой пазовой фрезы: Ну и специально для MYSKU Простая прямая пазовая фреза: Видео процесса: На этом я буду сворачиваться, но по правилам надо бы подвести итоги. Минусы: — Дорого. — Долго. — Время от времени приходится решать новые проблемы (отключили свет, наводки, раскрутилось что-то и др.) Плюсы: — Сам процесс создания. Только это уже оправдывает создание станка. Поиск решений возникающих проблем и реализация, и является тем, ради чего вместо сидения на попе ровно ты встаешь и идешь делать что-либо. — Радость в момент дарения подарков, сделанных своими руками. Тут нужно добавить, что станок не делает всю работу сам 🙂 помимо фрезерования необходимо это все еще обработать, пошкурить покрасить и др. Большое Вам спасибо, если Вы еще читаете. Надеюсь, что мой пост пусть хоть и не подобьет Вас к созданию такого (или другого) станка, но сколько-то расширит кругозор и даст пищу к размышлениям. Также спасибо хочу сказать тем, кто меня уговорил написать сей опус, без него у меня и апгрейда не произошло видимо, так что все в плюсе. Приношу извинения за неточности в формулировках и всякие лирические отступления. Многое пришлось сократить, иначе текст бы получился просто необъятный. Уточнения и дополнения естественно возможны, пишите в комментариях — постараюсь всем ответить. Удачи Вам в Ваших начинаниях! Update: Обещанные ссылки на файлы:

С китайским шпинделем 300Вт для мелкой работы: 2. С отечественным, но от того не менее китайским фрезером «Энкор»… С новым фрезером появились новые возможности. Быстрее обработка, больше пыли. Вот результат использования полукруглой пазовой фрезы: Ну и специально для MYSKU Простая прямая пазовая фреза: Видео процесса: На этом я буду сворачиваться, но по правилам надо бы подвести итоги. Минусы: — Дорого. — Долго. — Время от времени приходится решать новые проблемы (отключили свет, наводки, раскрутилось что-то и др.) Плюсы: — Сам процесс создания. Только это уже оправдывает создание станка. Поиск решений возникающих проблем и реализация, и является тем, ради чего вместо сидения на попе ровно ты встаешь и идешь делать что-либо. — Радость в момент дарения подарков, сделанных своими руками. Тут нужно добавить, что станок не делает всю работу сам 🙂 помимо фрезерования необходимо это все еще обработать, пошкурить покрасить и др. Большое Вам спасибо, если Вы еще читаете. Надеюсь, что мой пост пусть хоть и не подобьет Вас к созданию такого (или другого) станка, но сколько-то расширит кругозор и даст пищу к размышлениям. Также спасибо хочу сказать тем, кто меня уговорил написать сей опус, без него у меня и апгрейда не произошло видимо, так что все в плюсе. Приношу извинения за неточности в формулировках и всякие лирические отступления. Многое пришлось сократить, иначе текст бы получился просто необъятный. Уточнения и дополнения естественно возможны, пишите в комментариях — постараюсь всем ответить. Удачи Вам в Ваших начинаниях! Update: Обещанные ссылки на файлы:yadi.sk/d/B5auVp9lt239P — чертеж станка,

yadi.sk/d/TNRUyj55t23JT — развертка, формат — dxf. Это значит, что Вы сможете открыть файл любым векторным редактором. 3Д модель детализирована процентов на 85-90, многие вещи делал, либо в момент подготовки развертки, либо по месту. )

)

Готовые программы для изготовления деталей выглядят примерно так:

Заготовки были нарезаны нужной формы на гидроабразивной резке ( можно и лобзиком, но чет влом было).Сам процесс *вырезания* из металлической болванке того, что начертил ранее магическим образом чарует. Можно стоять и смотреть как летит стружка буквально часами…

Немного фоток самого процесса:

По поводу стружки: ее много. нет, ее даже ОЧЕНЬ МНОГО. Боевой пылесос забивался буквально за день 🙂 ох, сколько взрыв-пактов я бы сделал из этой стружки в детстве

Дальше шла самая ответственная часть — сборка. Скажу сразу, без друзей и матерных слов не обошлось, спасибо @mankxD за непосредственное участие в нарезание резьб 🙂 ну и конечно что же Маше за теплый чаек на холодном складе зимой.

Убедился, что все собирается на ура, отдал на аннодацию детали. Остановился на черном цвете, Batman меня поймет 🙂

Ну а дальше была финальная сборка механики и пайка электроники. Думаю, электронике уделить отдельный пост, ровно как и с первым запуском станка. На данном этапе он выглядит вот так.

Всем кому интересна данная тема — обращайтесь, буду рад помочь.

Будет рейтинг, буду кидать Вам всякие видосики с нюансами по эксплуатации и сборке таких машин в домашних условиях.

Всем спасибо за просмотр и хорошего дня 🙂

pikabu.ru

ЧПУ фрезерный станок своими руками

Уважаемые посетители сайта «В гостях у Самоделкина» из представленного автором материала вы узнаете,как своими руками возможно сделать ЧПУ фрезерный станок для обработки древесины. Уже не удивительно, что подобные станки ребята собирают самостоятельно, практически из того что имеют под рукой, среди самодельщиков уже накоплен неплохой опыт в данном направление, которым мастера делятся друг с другом.С развитием технологий, на производстве человека сначала заменяли механизмы, потом машины, сегодня робототехника и компьютеры, что дает людям высокое качество продукции, а самое главное для производителя — это минимум брака, так же робот не уйдет на больничный))

Давайте же рассмотрим, как все таки нашему автору удалось создать ЧПУ станок и что ему для этого потребовалось?Материалы

1. алюминий (лом)2. шаговый двигатель3. фреза4. гибкий шланг5. вал6. подшипник7. проволока8. компьютер (старый)9. пенопласт10. земля11. фанера12. потайные мебельные гайки13 шприц14. моторное масло15. шпилька

алюминий (лом)2. шаговый двигатель3. фреза4. гибкий шланг5. вал6. подшипник7. проволока8. компьютер (старый)9. пенопласт10. земля11. фанера12. потайные мебельные гайки13 шприц14. моторное масло15. шпилькаИнструмент

1. токарный станок2. паяльная лампа3. тигель4. печь для плавки цветного металла5. станок для резки пенопласта6. наждак7. метчик8. ножовка по металлу9. напильник10. штангенциркуль11. сверлильный станок12. электролобзик13. линейка15. набор гаечных ключей16. молоток17. отверткаПроцесс создания ЧПУ фрезерного станка своими руками.

И так, давайте в начале немного разберем, что собственно обозначает ЧПУ, да все предельно просто -это числовое программное управление. Самый первый станок с числовым управлением был разработан и запатентован в 1804 году, да именно в начале 19 века)) Станок тот находился на ткацкой фабрике и на перфокартах было закодировано несколько положений механизма, тем самым поднимая или опуская челнок можно было программировать простые узоры.Сегодня же человечество шагнуло очень далеко в сфере науки и техники, компьютеры плотно вошли в нашу жизнь, собственно что говорить если ЧПУ станки уже собирают самостоятельно из подручных средств на коленке))Для создания станка автору понадобилось довольно много алюминиевого лома, который он расплавлял в импровизированной печи, из паяльной лампы и нескольких керамических кирпичей.

Первый опыт по литью и плавке алюминия автор получил по ходу изготовления станка, сделаны были формы под заливку опор линейных подшипников.Фома залита и остывает.Вот такая болваночка получилась.Полученную заготовку мастер переносит в мастерскую.Все подготовлено и отлито для последующей обработки на токарном станке.Непосредственно работа на токарном станке. В ходе работ по отливке и переплавке металла автор пришел к выводу, что требуется хоть и примитивная но металлическая печь.С литьем металла пока закончено, далее мастер собрал на скорую руку станок для резки пенопласта.Расчертил шаблон.Вырезал заготовки из пенопласта, она будет служить моделью при последующем литье алюминия. Модель обмазывается строительной смесью.Далее снова литье алюминия, но уже в земляную форму.Первый блин комом, как и положено)Затем все пошло как по маслу.Готовится еще одна партия форм.Отлито и уже на столе в мастерской.Снова чертеж и резка шаблона.Отлитую заготовку автор сверлит в намеченных местах.Процедура со стойками портала.Линейные подшипники мастер изготовил из шкворней автомобиля ГАЗ-53.Направляющие на ось Х=25 мм, а на ось Y=20 мм. Сборка основания станка.Проточка ходовых концов на токарном станке.Изготовление ходовой гайки с регуляцией зазора.Примерка оси Y.Далее случилась неприятность, трещина в металле! Полный крах!Автор не отчаивается и отливает 2 ю деталь и опять трещина, о ужассс!!!Мастер уже хотел плюнуть на все, но все же собрался и переосмыслил обстановку и пришел к выводу, что форму детали необходимо изменить. Так и поступил, теперь все отлично))Доработка и сборка узлов.Устанавливается шаговый двигатель. И снова трещина.Деталь переплавляется и растачивается по новой.Крепится временный стол из фанеры с вкрученными потайными гайками для крепления деталей.Собраны мозги станка и вся сопутствующая электроника.Вырезан шпиндель.Системный блок собран.Далее автором создается система смазки.Краны изготовлены из капролона.При помощи крана регулируется подача масла, у мастера выставлена 1 капля в 3 минуты.В шланги мастер установил проволоку, для удержания от перегиба.Для сбора масла был сделан поддон.Пробный пуск.Первая работа на станке)Автор сделал это! Ура!!! Теперь у него есть собственный ЧПУ фрезерный станок. Как видите при желании все под силу простому человеку, стоит только захотеть) Очень много интересных и красивых резных вещей можно сделать на данном станке, фантазию ограничивает только размеры станка) В дальнейшем автор собирается создать станок куда больше, для серьезной работы, опыт уже есть)На этом заканчиваю статью. Большое спасибо за внимание!Заходите в гости почаще, не пропускайте новинки в мире самоделок!

Модель обмазывается строительной смесью.Далее снова литье алюминия, но уже в земляную форму.Первый блин комом, как и положено)Затем все пошло как по маслу.Готовится еще одна партия форм.Отлито и уже на столе в мастерской.Снова чертеж и резка шаблона.Отлитую заготовку автор сверлит в намеченных местах.Процедура со стойками портала.Линейные подшипники мастер изготовил из шкворней автомобиля ГАЗ-53.Направляющие на ось Х=25 мм, а на ось Y=20 мм. Сборка основания станка.Проточка ходовых концов на токарном станке.Изготовление ходовой гайки с регуляцией зазора.Примерка оси Y.Далее случилась неприятность, трещина в металле! Полный крах!Автор не отчаивается и отливает 2 ю деталь и опять трещина, о ужассс!!!Мастер уже хотел плюнуть на все, но все же собрался и переосмыслил обстановку и пришел к выводу, что форму детали необходимо изменить. Так и поступил, теперь все отлично))Доработка и сборка узлов.Устанавливается шаговый двигатель. И снова трещина.Деталь переплавляется и растачивается по новой.Крепится временный стол из фанеры с вкрученными потайными гайками для крепления деталей.Собраны мозги станка и вся сопутствующая электроника.Вырезан шпиндель.Системный блок собран.Далее автором создается система смазки.Краны изготовлены из капролона.При помощи крана регулируется подача масла, у мастера выставлена 1 капля в 3 минуты.В шланги мастер установил проволоку, для удержания от перегиба.Для сбора масла был сделан поддон.Пробный пуск.Первая работа на станке)Автор сделал это! Ура!!! Теперь у него есть собственный ЧПУ фрезерный станок. Как видите при желании все под силу простому человеку, стоит только захотеть) Очень много интересных и красивых резных вещей можно сделать на данном станке, фантазию ограничивает только размеры станка) В дальнейшем автор собирается создать станок куда больше, для серьезной работы, опыт уже есть)На этом заканчиваю статью. Большое спасибо за внимание!Заходите в гости почаще, не пропускайте новинки в мире самоделок!Статья представлена в ознакомительных целях!

Источник Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Подробнее здесь.usamodelkina.ru

Как сделать самодельный фрезерный ЧПУ станок

Для изготовления различных изделий применяется специальное оборудование токарной, сверлильной, фрезеровальной или другой группы. В последнее время большое распространение получил ЧПУ станок. Применение блока числового программного управления в качестве контроллера позволило существенно повысить качество получаемых изделий, ускорить процесс изготовления и снизить затраты.

Фрезеровальное оборудование

Создать ЧПУ выжигатель своими руками или фрезерный станок можно для того, чтобы существенно сэкономить, так как предложение Arduino, CNC или других производителей обходится дорого.

В домашней мастерской чаще других встречаются фрезеровальные станки. Они применяются для получения корпусных изделий, гравировки, сверления и выполнения других операций. Прежде чем создавать ЧПУ фрезер своими руками нужно уделить внимание следующим моментам:

- Проводится выбор наиболее подходящего двигателя по параметрам. Основное вращение получает режущий инструмент от электрического двигателя через привод.

- Рассчитывается то, насколько большим должен быть корпус станка и какие нагрузки будут возникать. Станина создается в зависимости от того, каких размеров будут обрабатываемые заготовки.

- Проводится подбор наиболее подходящих линейных подшипников, а также шарико-винтовой пары. Большинство узлов имеет клиноременную передачу в качестве привода.

- В большинстве случаев фрезеровальное оборудование имеет вертикальную компоновку. Станина служит для размещения рабочего стола, вертикальная стойка для шпиндельной бабки. Вращение передается режущему инструменту, движение в продольном и поперечном направлении столу или шпиндельной бабки. Подача осуществляется в вертикальном направлении, для чего на вертикальной стойке размещается направляющей.

В интернете встречаются самые различные схемы, чертежи станка ЧПУ (своими руками разработать проект достаточно сложно), которые можно скачать и использовать при самостоятельном создании фрезеровального оборудования.

Применение специальных наборов

Самодельный станок с ЧПУ своими руками можно собрать при использовании специальных наборов. Доступные комплекты для ручной сборки обходятся дорого, но они характеризуются следующими достоинствами:

- При применении специального набора можно существенно упростить задачу по сборке. Кроме этого, процесс ускоряется, так как в комплект поставки в большинстве случаев включается чертеж.

- Все элементы идеально подходят друг к другу, что обеспечивает высокую точность обработки. При самостоятельном изготовлении конструкции из подручных материалов в большинстве случаев возникают трудности с выдерживанием точных размеров.

- Создаваемые станки из подобных наборов выглядят довольно привлекательно, характеризуются практичностью в применении, высокой эффективностью и компактными размерами.

- При необходимости станок разбирается для его транспортировки.

Читайте также: Настольный токарный станок по дереву для дома

Недостатком подобного варианта сборки можно назвать то, что внести изменения в конструкцию не получится. Кроме этого, стоимость набора ненамного ниже стоимости готового станка Ардуино или другого производителя.

Основные этапы проектирования

Фрезерный станок собрать можно только после разработки проекта. Для начала рассматриваются основные вопросы:

- Предназначение создаваемого оборудования. Станок может использоваться для обработки дерева или металла. Можно сделать и универсальный вариант исполнения, который подойдет не только для выполнения фрезеровальных операций, но сверления и гравирования. Область применения зависит от типа используемого патрона для фиксации режущего инструмента.

- Требуемая площадь для установки и доступность рабочего пространства. При создании станка для домашней мастерской сразу выбирается место установки. Стоит учитывать, что для наладки оборудования и размещения заготовки требуется довольно много свободного пространства.

- Какие материалы в большей степени подходят для создания несущей конструкции и основных элементов: металл, дерево или фанера. В большинстве случаев применяется сталь или алюминий. Если создается оборудование для обработки дерева, то несущая конструкция может создаваться из деревянного бруса. Это связано с тем, что на станок будет оказываться небольшая нагрузка.

- Допуски и требуемая точность обработки. Изготавливаемые детали характеризуются тем, какой точности выдерживаемые размеры. Чем выше точность, тем более жесткой должна быть конструкция. Во время механической обработки может возникать вибрация, которая приводит к снижению точности размеров и качеству поверхности.

Решающим фактором во многих случаях становится величина отводимого бюджета на сборку фрезерного станка. Многие конструктивные элементы можно приобрести в готовом виде, но их применение при сборке приводит к повышению стоимости оборудования.

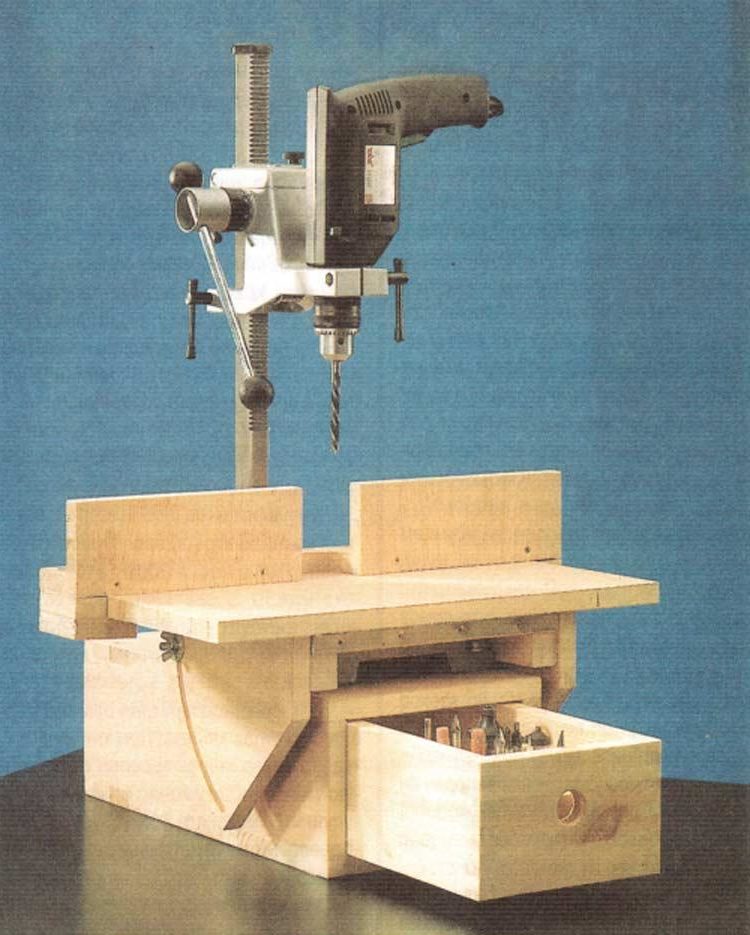

Основание и оси

Сборка фрезеровального станка начинается с создания основания и размещения осей X и Y. Направляющие для ЧПУ своими руками сделать довольно сложно, так как они должны иметь точные размеры. К другим особенностям сборки основания отнесем:

- Во многих случаях в качестве основания для фрезеровального станка с ЧПУ применяется старый сверлильный станок с вертикальной стойкой.

- Самым сложным механизмом можно назвать систему, которая обеспечивает движение инструмента в двух плоскостях и вертикальном направлении. Собрать ее можно на основе кареток от неработающего принтера.

- Для вертикального перемещения режущего инструмента предусматривается установка специального механизма. Рекомендуется использовать в качестве подобного механизма винтовую передачу, вращение на которую передается через ременную передачу. Зубчатые ремни не проскальзывают при высокой нагрузке.

- Вертикальная ось изготавливается своими руками из алюминиевой плиты. Важно выдерживать точные размеры при создании вертикальной оси, так как они будут учитываться при наладке оборудования после его сборки.

При наличии муфельной печи изготовить вертикальную ось можно своими руками из алюминия. Подобный сплав характеризуется высокими литейными свойствами, а также коррозионной стойкостью.

При наличии муфельной печи изготовить вертикальную ось можно своими руками из алюминия. Подобный сплав характеризуется высокими литейными свойствами, а также коррозионной стойкостью. - После подготовки всех конструктивных элементов проводится их сборка. Два шаговых электрических двигателей будут устанавливаться на станине, для чего создают специальные посадочные площадки. Стоит учитывать, что во время работы электрический двигатель нагревается, возникает небольшая вибрация. Поэтому при выборе наиболее подходящего места установки следует предусмотреть поступление холодного воздуха.

- Передача усилия в большинстве случаев проводится через клиноременную передачу. Напрямую проводить соединение мотора с исполнительными органами конструкции не рекомендуется, так как сильная вибрация и перегрузки могут уменьшить его срок службы.

Читайте также: Самодельный универсальный токарный станок по металлу

При изготовлении станины из подручных материалов нужно обеспечить высокую жесткость. Для этого создается большое количество ребер жесткости, отдельные элементы соединяются между собой при применении крепежных элементов. Не рекомендуется применять сварочный аппарат для соединения отдельных элементов, так как сварочный шов не выдерживает воздействие вибрации. Переменная вибрационная нагрузка может стать причиной появления трещин, которые снижают прочность станины.

Устанавливаемые электромоторы

Для обеспечения высокой производительности создаваемого оборудования рекомендуется отдавать предпочтение мощным шаговым двигателям. Мини-модели могут применяться для работы с металлом и деревом. Основными параметрами электродвигателей считаются:

- Мощность. С повышением показателя мощности существенно расширяется область применения станка. Слишком большая мощность становится причиной повышения затрат на электроэнергию, низкая приведет к перегреву при перегрузке.

- Количество оборотов.

Режущий инструмент может подаваться при различной скорости вращения, которая определяет качество получаемой поверхности.

Режущий инструмент может подаваться при различной скорости вращения, которая определяет качество получаемой поверхности. - Защита от перегрузок. Для того чтобы продлить срок эксплуатации фрезеровального станка, следует проводить установку электродвигателя, который имеет защиту от перегрева.

- Наличие пяти проводов управления. Существенно упростить процесс подключения электрической начинки к устанавливаемым моторам можно при выборе моделей с пятью управляющими проводами.

- Требуемое напряжение. Все электродвигатели делятся на две категории: первая работает от бытовой сети 220 В, вторая от трехфазного напряжения 380 В. При создании станка для домашней мастерской выбирают электрические моторы, которые работают от бытовой сети 220 В.

- Если выбирается шаговый мотор, то уделяется внимание тому, на сколько градусов осуществляется поворот за один шаг.

Совершенно необязательно устанавливать двигатель шагового типа, который обходится намного дороже обычного варианта исполнения. Изготовить подобную конструкцию можно из обычного электродвигателя, для чего его подвергают небольшой доработке. Для работы самодельного станка потребуется не менее трех двигателей.

При установке шагового мотора можно не использовать винтовую передачу. Для передачи вращения или регулировки количества передаваемых оборотов режущему инструменту создается система клиноременной передачи. Рекомендуется применять исключительно зубчатые ремни, так как при высокой нагрузке они не будут проскальзывать на шкивах.

Электрическая начинка

Промышленные станки могут иметь лазерные или другие датчики. Самодельное оборудование работает на основе программного обеспечения. При его выборе следует уделить внимание тому, чтобы возможности электрической начинки позволяли реализовать функциональность станка. Применяемое ПО должно иметь драйвера для контроллеров, которые будут устанавливаться на оборудовании.

К особенностям электрической начинки отнесем:

- Самодельный станок ЧПУ должен иметь порт LPT. Он применяется для подключения электронной системы управления к оборудованию.

- Подключение электрического блока управления проводится через шаговый мотор.

- От качества выбранной электрической начинки зависит то, насколько точно будут проводиться технологические операции.

- После установки и подключения электрических компонентов проводится загрузка программного обеспечения и требуемых драйверов.

Подключив электрическую начинку можно включить станок и проверить его работоспособность. Современное программное обеспечение позволяет обрабатывать детали со сложной конфигурацией, так как рабочие органы перемещаются с высокой точностью по трем координатам.

pochini.guru

Моя история постройки ЧПУ-станка своими руками

Приветствую всех жителей Geektimes! Сегодня я хочу вам рассказать свою историю постройки бюджетного классического портального фрезерного станка.

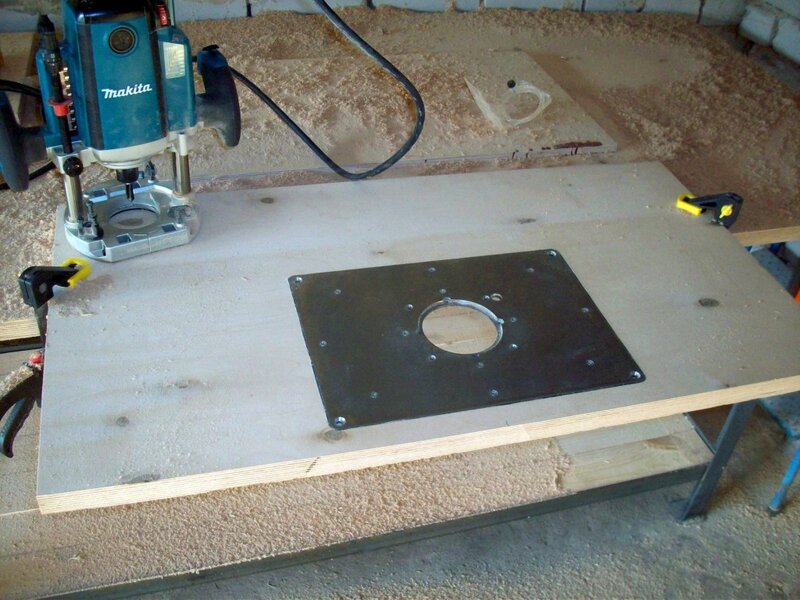

Хочу начать с истории, которая началась в конце 2015 года. Встретившись тогда с другом, он предложил мне сделать фрезерный чпу-станок для раскройки фанеры и пластика. Недолго подумав, я сказал ему, что для вырезания различных слов, рамочек и прочего станок не окупит себя и станет убыточным, на что он мне ответил «придумай что-нибудь»… Так как в основе проекта был положен интерес я, конечно же, взялся за него. Но все бы ничего, но на предложенный проект не было денег, да и свободного времени тоже. Тогда, исходя из задач, возложенных на станок, было спроектировано следующее: В итоге на весь станок выделили 20 т.р. Рабочее поле — 550х950 мм. В качестве управления выбрал китайскую синюю плату на драйверах TB6560 на 4 оси, в комплект еще входит 4 двигателя, блок питания, диск с ПО и провод для подключения к ПК, на тот момент она обошлась мне в 14 с копейками т. р. Так как планировалось сделать что-то вроде конструктора, и не прибегая к фрезерным, расточным, шлифовальным работам, вся конструкция изготовлялась из конструкционной листовой стали толщиной 8мм, раскроенной на лазерным ЧПУ станке. Но без токарной обработки не обошлось, так как надо точить подшипниковые опоры, втулки скольжения, обтачивать концы винтов и в этом помогла наша дочерняя фирма. И вообще то, что касается металлообработки в России, я постарался, высказать свои мысли в блоге, чтобы здесь не флудить. Подшипниковая опора. В итоге раскрой всех деталей к станку из металлического листа вышло в 1,5т.р., еще 2т.р. отдал за токарную обработку, остальное потратилось на крепеж, подшипники и прочие невспомненные мной моменты. Далее хотелось бы продемонстрировать несколько видео о процессе сборки и работы станка, а также фото того, что пробовал вырезать я. И еще один момент: в качестве шпинделя решил использовать обыкновенную дрель, ввиду невысокой скорости работы станка. Попробовали выжигать По итогам сборки наладки и проверки можно сказать, что станок оказался работоспособным, но достаточно «жидким», но это и так было понятно по закладываемому бюджету. И свои задачи он выполнял отлично… Станок был собран к концу февраля и окупился у друга до лета, после чего он успешно его продал за 30 т.р. Продал по причине – надоело, пропал интерес, и нежелание работать.

р. Так как планировалось сделать что-то вроде конструктора, и не прибегая к фрезерным, расточным, шлифовальным работам, вся конструкция изготовлялась из конструкционной листовой стали толщиной 8мм, раскроенной на лазерным ЧПУ станке. Но без токарной обработки не обошлось, так как надо точить подшипниковые опоры, втулки скольжения, обтачивать концы винтов и в этом помогла наша дочерняя фирма. И вообще то, что касается металлообработки в России, я постарался, высказать свои мысли в блоге, чтобы здесь не флудить. Подшипниковая опора. В итоге раскрой всех деталей к станку из металлического листа вышло в 1,5т.р., еще 2т.р. отдал за токарную обработку, остальное потратилось на крепеж, подшипники и прочие невспомненные мной моменты. Далее хотелось бы продемонстрировать несколько видео о процессе сборки и работы станка, а также фото того, что пробовал вырезать я. И еще один момент: в качестве шпинделя решил использовать обыкновенную дрель, ввиду невысокой скорости работы станка. Попробовали выжигать По итогам сборки наладки и проверки можно сказать, что станок оказался работоспособным, но достаточно «жидким», но это и так было понятно по закладываемому бюджету. И свои задачи он выполнял отлично… Станок был собран к концу февраля и окупился у друга до лета, после чего он успешно его продал за 30 т.р. Продал по причине – надоело, пропал интерес, и нежелание работать.

Я, возможно, что-то упустил и не описал, надеюсь, что на видео найдётся вся отсутствующая здесь информация. В другом же случае оставляйте комментарии.

Теги:- cnc

- чпу

- своими руками

- сделай сам

- фрезерный станок

habr.com

Фрезерный станок с ЧПУ по металлу своими руками: сборка, схема

Фрезеровочное устройство предназначено, чтобы путем обработки металлов фрезером, изготовлять различные изделия из них. Можно найти множество причин, почему люди желают создавать фрезерные станки с ЧПУ по металлу своими руками, и это имеет смысл.

Действительно, не всем по карману их приобрести в торговой сети, или непосредственно от производителя: цены на них немаленькие. Но есть люди, получающие максимум удовольствия от того, что работают своими руками, создавая что-то уникальное. Например, ЧПУ фрезер под конкретные задачи, не предусмотренные агрегатами заводского изготовления. Хотя работа их строится по сходному принципу, а конструкции во многом схожи.

Приступать к работе, имея инструкцию

Фрезерные станки с ЧПУ стационарного типа, задействованные на предприятиях, выполняют масштабные работы. Поэтому у них огромные габариты и возможность выполнять обработку толстых листов металла большого формата. У настольных станков – маленькие размеры и есть возможность производить серийные партии продукции высокого качества.

Самодельный фрезерный станок ЧПУ, созданный из средств, которые есть под рукой, по сути, может служить прототипом бытовых и настольных агрегатов. А это также существенная экономия семейного бюджета.

Совет: независимо от формы заготовки, обрабатываемой на станке, надо знать свойства материала, который подлежит обработке. В связи с этим стоит правильно рассчитать жёсткость будущей конструкции!

Когда планируется сборка самодельного агрегата, но бюджет его ограничен, то для механической части конструкции будущего станка подбирают элементы, которые подходят по цене. Чтобы обеспечить полноценную работу электроники, следует найти нужные узлы. Если компьютер уже есть, устанавливается профессиональная программа типа ArtCAM, Mach5, Machine и Kcam4.

Чтобы обеспечить полноценную работу электроники, следует найти нужные узлы. Если компьютер уже есть, устанавливается профессиональная программа типа ArtCAM, Mach5, Machine и Kcam4.

Варианты

Все это потребует и финансовых вложений, и затрат времени. Но возможность обладать оборудованием, работающим эффективно и точно обрабатывающим заготовки, и которое доступно по цене, – того стоит. Чтобы сделать токарный станок по металлу или фрезерный, существует два варианта:

- Приобрести готовый набор со специально подобранными элементами, и собрать его по схеме.

- Комплектующие извлекаются из старых сканеров и принтеров, а устройство, которое бы полностью удовлетворяло все чаяниям умельца, собирается собственноручно.

Главное, чтобы иметь инструкцию по сборке самодельных устройств (фрезерного или токарного) с ЧПУ, где указаны:

- используемые материалы;

- список необходимых комплектующих;

- перечень инструментария;

- чертежи комплектующих;

- цены на приобретение элементов (приблизительно).

Но есть один минус: чтобы прочесть хорошие инструкции – надо знать английский. Хотя, по мнению многих умельцев, разобраться в чертеже и схеме, даже не владея языком, – несложно. Главное – остановиться на оптимальной схеме для работы мини-оборудования.

Что понадобится для сборки

В перечне компонентов фрезерных станков или для токарных работ нужно иметь:

- шарико-винтовую передачу (ШВП) оси Z. Она нужна, чтобы преобразовать вращение и движение стало возвратно-поступательным, и наоборот;

- вертикальные и поперечные направляющие – с их участием портал со шпинделем агрегата движется по вертикали; а рабочий стол – направо и налево;

- продольные направляющие расположены на станине и обеспечивают движение рабочего стола по длине колонны;

- колонну – в ней есть противовес для того, чтобы компенсировать нагрузку шпиндельного узла;

- основание, на нем располагают оснастку;

- шпиндель – в нем закрепляется рабочий инструмент;

- рабочий стол – в его плоскости выполняют фрезерование и токарные работы;

- системы охлаждения фрезера, резца и шпинделя от перегрева.

Читайте также: Оцениваем возможности 3d фрезерных станков с ЧПУ

Фрезерное устройство с числовым программным управлением может иметь своей основой б/у станок, на нем вместо рабочей головки со сверлом, ставят фрезер. Затем надо будет сконструировать механизм, который бы обеспечил передвижение в координатных плоскостях. Его собирают, взяв каретки от бывшего в употреблении принтера, и этим уже обеспечится работа в 2-х плоскостях.

К устройству без проблем подключается ПУ. Но оно сможет лишь работать с пластиковыми заготовками, из дерева, тонких металлических листов. Причина – недостаточная жесткость конструкции. Это, по сути, будет модификация станка, работающего с мягкими материалами. Чтобы сделать полноценный программируемый станок, который способен фрезеровать заготовки из любых материалов, достаточно двух мощных шаговых двигателей. Их реально сконструировать, немного доработав, из электромоторов.

Они хороши тем, винтовая передача не нужна, функционал самодельной конструкции не ухудшатся. Если решено пользоваться кареткой с принтера, лучше поискать его крупногабаритную модель. Соединяют вал фрезерного устройства и зубчатые ремни, чтобы избежать проскальзывания на шкивах.

Собираем самодельное оборудование

Сначала фиксируем на направляющих балку с прямоугольным сечением. Для несущей конструкции устройства нужна достаточная жесткость. Лучше обойтись без сварного соединения всех элементов, применяя винты и болты. Швы, образовавшиеся при сварке, плохо переносят вибрацию. И рама способна быстро разрушиться.

В фрезерном станке, или же токарном, собранном собственноручно, необходимо иметь механизм, способствующий тому, что рабочий инструмент перемещается в плоскости, расположенной вертикальной. С этой целью применяют винтовую передачу.

Что касается вертикальной оси, она легко изготовляется из плиты алюминия. Нужно только параметры оси идеально подогнать к габаритам будущего устройства. Если умелец располагает муфельной печью, конструкция алюминиевой оси изготовляется самостоятельно: для ее отливания пользуются отраженными в чертеже габаритами.