Чтение чертежей — правила чтения для начинающих

Карандаши и листы ватмана постепенно уходят в прошлое, уступая место цифровым технологиям и специализированным программам. Но принципы начертания остаются теми же и необходимо учиться чтению чертежей. В производстве и в строительных организациях широко распространено использование конструкторской документации, разработать которую без знания черчения невозможно. Для создания простых и комплексных трубопроводов и электроустановок, для сборочного узла и высотных металлоконструкций всё равно необходимо создавать проекты.

Основные правила чтения чертежей

Любая стойка или крепёж сначала воплощаются на листе бумаги или экране компьютера и лишь потом передаются в производственный цех. Для правильного понимания задачи, чтобы ответственный работник мог понять, где именно должно проходить наложение сварочных швов или делать отверстие нужного диаметра, надо уметь читать технологические документы.

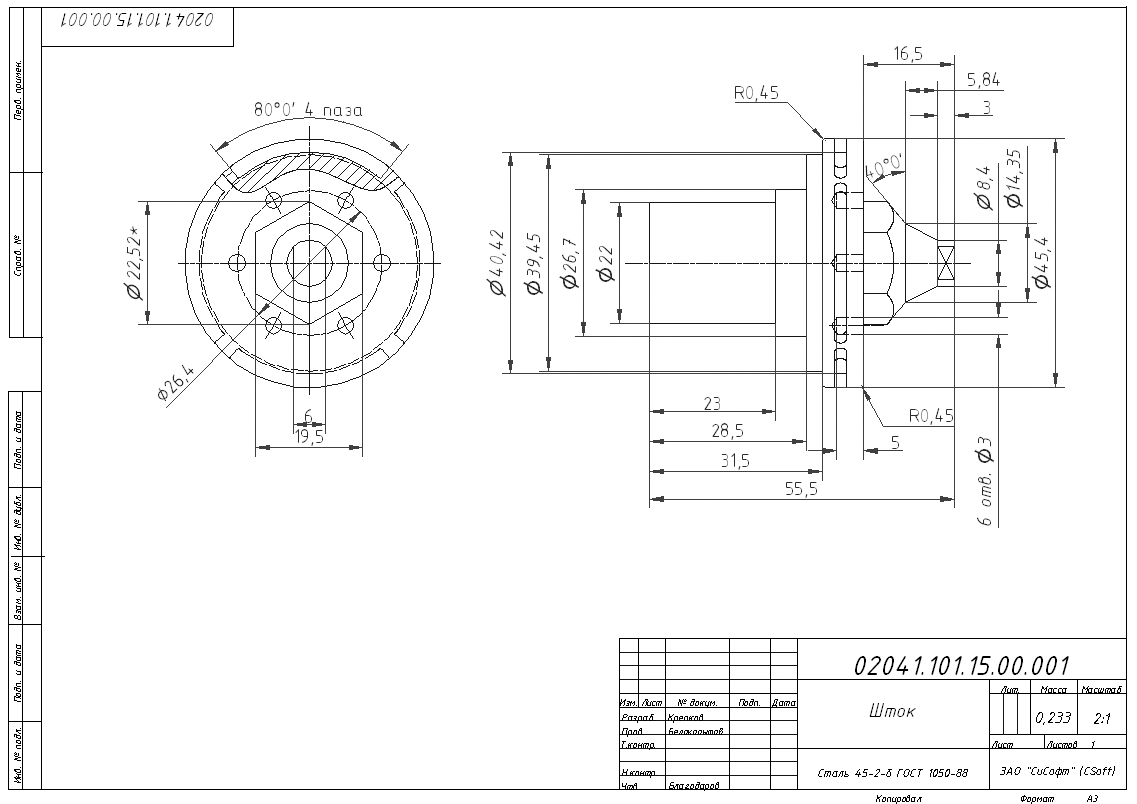

В машиностроении чертежи могут быть разными: существуют чертежи деталей, сборочные, схемы, спецификации и др. Технические рисунки должны изготавливаться согласно правилам государственных стандартов (ГОСТ) или Единой системы конструкторской документации (ЕСКД).

Количество изображений должно быть минимальным. В инженерной графике чертёж — это представление предмета с помощью проекций и точным соотношением его размеров.

Обозначения на чертежах в машиностроении

Допуски и посадки

Зачем это все нужно? Этот вопрос возникает не только у рабочего на производстве. Это задумано, чтобы на заводе не теряли время на постоянное измерение фактических размеров полученной детали, и без брака производили совместимые изделия.

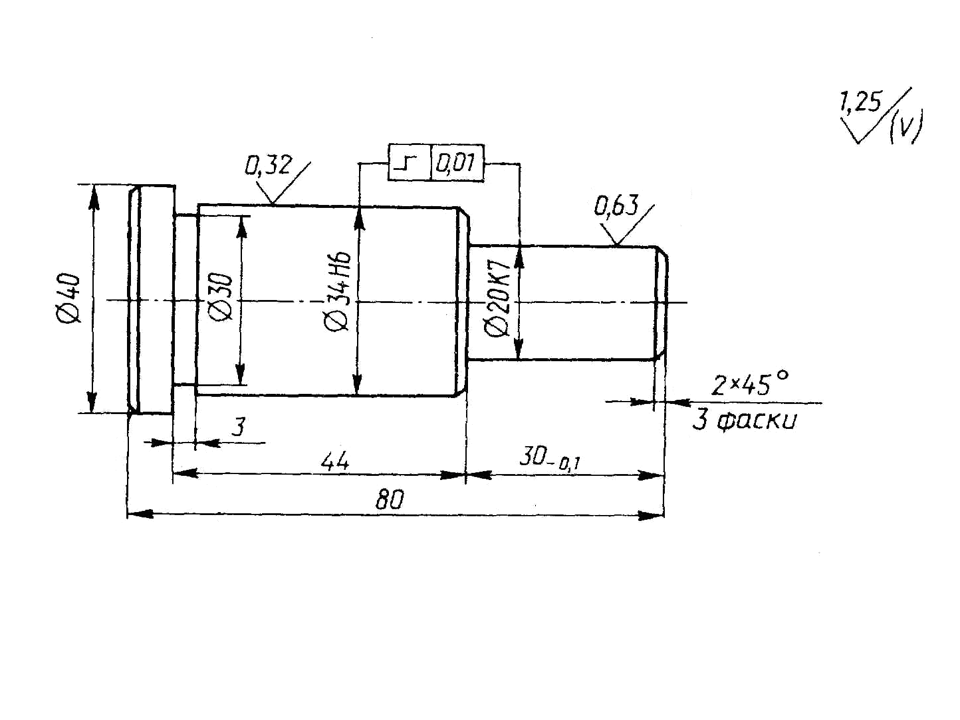

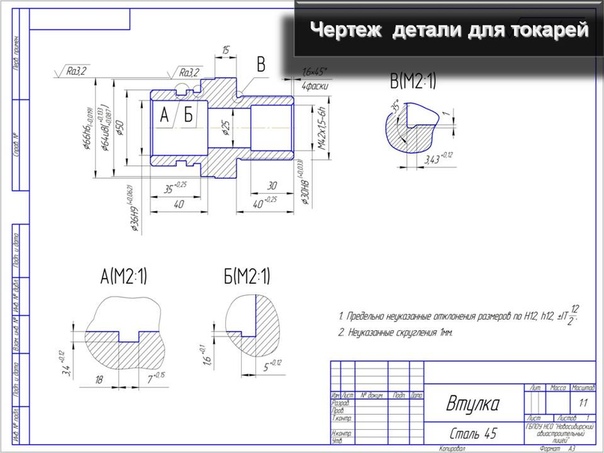

Числовые значения верхнего и нижнего предельных отклонений указывают рядом с размерами шрифтом меньшей величины, чем для размерных чисел. Допуск – это диапазон отклонения от номинального размера. Поле допуска обозначают либо одной, либо двумя буквами основного отклонения и номером квалитета.

Допуск – это диапазон отклонения от номинального размера. Поле допуска обозначают либо одной, либо двумя буквами основного отклонения и номером квалитета.

Посадка состоит из допуска на наружной, охватываемой поверхности, допуска на внутреннюю поверхность, и определяется величиной зазора или натяга. Посадки указывают с помощью дроби в правой части от размера, в числителе обозначение предельного отклонения, а в знаменателе аналогичное обозначение для совместимой детали.

Обозначения размеров

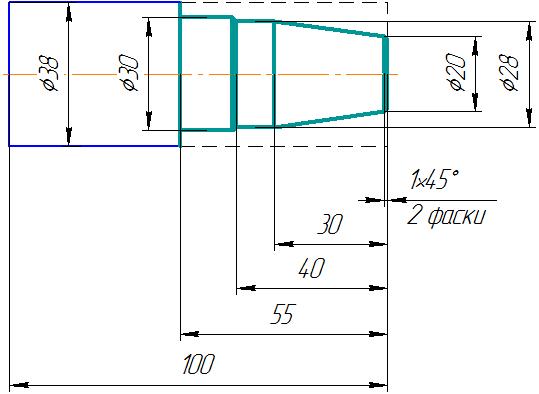

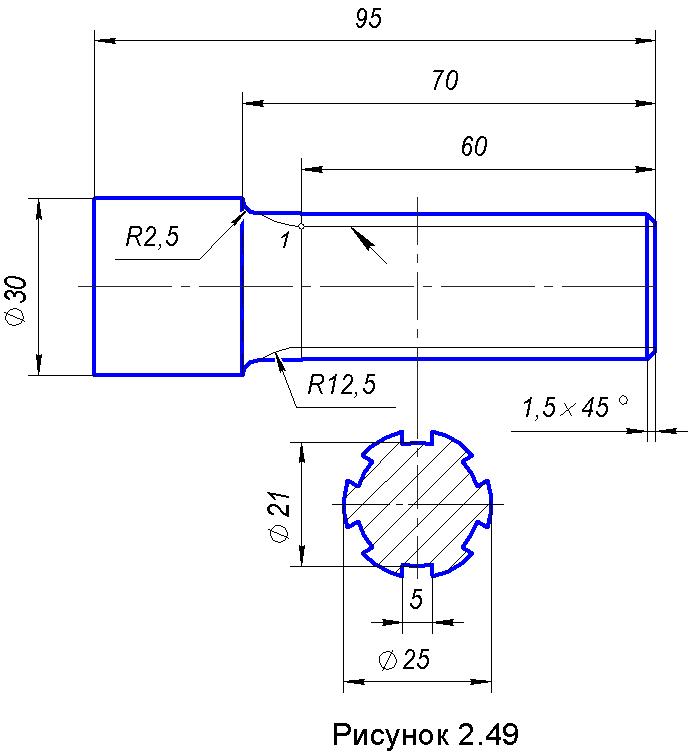

Величина детали обозначается соответствующими числами и линиями со стрелками на концах. Линии размеров непрерывны и располагаются параллельно за пределами контура детали.

Единицы измерения на чертежах не обозначаются, по умолчанию всё указывают в миллиметрах.

Выносные элементы

Бывают случаи, когда удобнее вынести и увеличить часть детали за пределы основного контура.

Комплексную часть обводят либо кругом, либо овалом и подписывают римской цифрой. Выносному элементу этого фрагмента присваивают тот же римский номер в знаменателе, а в числителе указывают его масштаб.

Обозначение материалов в сечениях

Сечение – это изображение фигуры, получившееся после условного её рассечения. Оно показывает лишь формы детали, не раскрывая остальные сегменты, что располагаются за ним.

Сечения бывают вынесенными или наложенными. Первые отображаются за пределами формы предмета, вторые прямо на нём.

Контур сечения заполняют косыми сплошными линиями с углом наклона 45 градусов. Линии должны располагаться в одну и ту же сторону на всех сечениях для одной детали, учитывая и материал изделия.

Могут быть расположены в любом месте на чертеже, под произвольным углом, но в этом случае с добавлением в надписи слова «повёрнуто» над сечением.

Условные обозначения на чертежах технологической документации

На чертежах используют условные обозначения, установленные государственными стандартами. Это основы, в них описываются правила оформления знаков, букв, цифр, линий и так далее.

Обычно их на чертеже не разъясняют, за исключением обозначений, в которых необходимо указать номер стандарта. Всё-таки с ГОСТами необходимо ознакомиться для выполнения и распознавания чертежей или схем.

Это как раз тот случай, когда просто прочесть учебник по черчению недостаточно. Лучше всего пройти специализированные курсы или обучиться инженерным специальностям или другим профессиям, относящимся к производству или к строительству.

Умение читать технологическую документацию необходимо как инженеру, так и рядовому токарю.

В целом, машиностроение и другие отрасли используют ряд основных обозначений:

-

Буквенные, отражающие условные величины, например, радиус, шаг резьбы и многое другое.

-

Цифровые, выражающие значения размеров, величину угла и т. п.

-

Буквенно-цифровые, встречаются в основном в электрических схемах.

-

Графические – это базовые элементы технического рисунка. Ими отображают как структуру детали, материал изделия, так и её конструкцию (дверной или оконный проём и т. п.).

Все это необходимо для корректной подачи минимума информации на листе и последующего его верного прочтения.

Порядок чтения чертежей для начинающих

Помимо чертежей, также широко используется эскиз – это не технический чертёж. Это набросок предмета в произвольном масштабе, для изготовления которого не применяют чертёжные инструменты, и он не сопровождается надписями и размерами. Какие-либо знаки на нём и рядом с ним также не ставятся. Качество эскиза зависит от того, насколько он приближен к чертежу.

Это набросок предмета в произвольном масштабе, для изготовления которого не применяют чертёжные инструменты, и он не сопровождается надписями и размерами. Какие-либо знаки на нём и рядом с ним также не ставятся. Качество эскиза зависит от того, насколько он приближен к чертежу.

Чтение чертежа – это представление на двумерной плоской поверхности по изображениям объёмной формы предмета и его размеров и содержащее прочие сведения.

Но как научиться читать чертежи правильно? Существуют ли какие-нибудь простые, общие принципы для этого?

Чтение происходит в следующем порядке:

-

читается основная надпись чертежа;

-

-

анализируются виды и мысленно объединяются в единое целое;

-

определяются размеры детали и её компонентов.

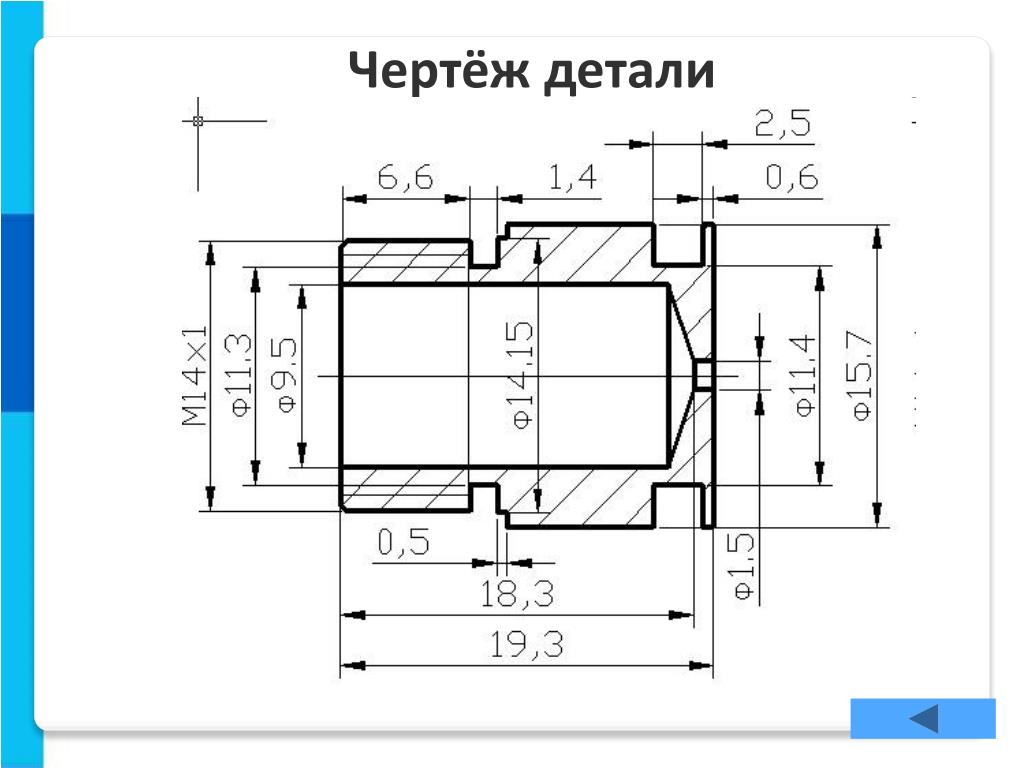

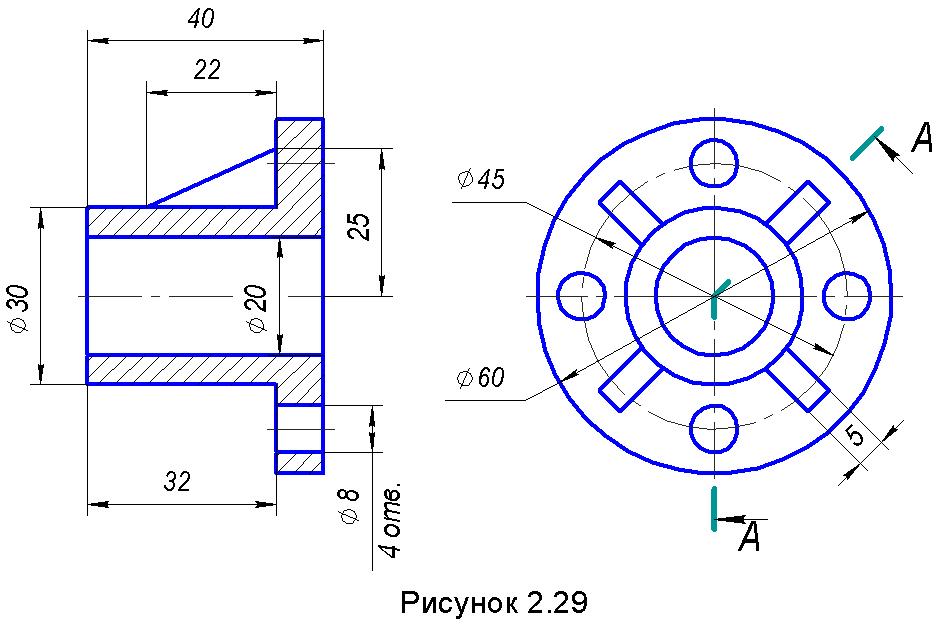

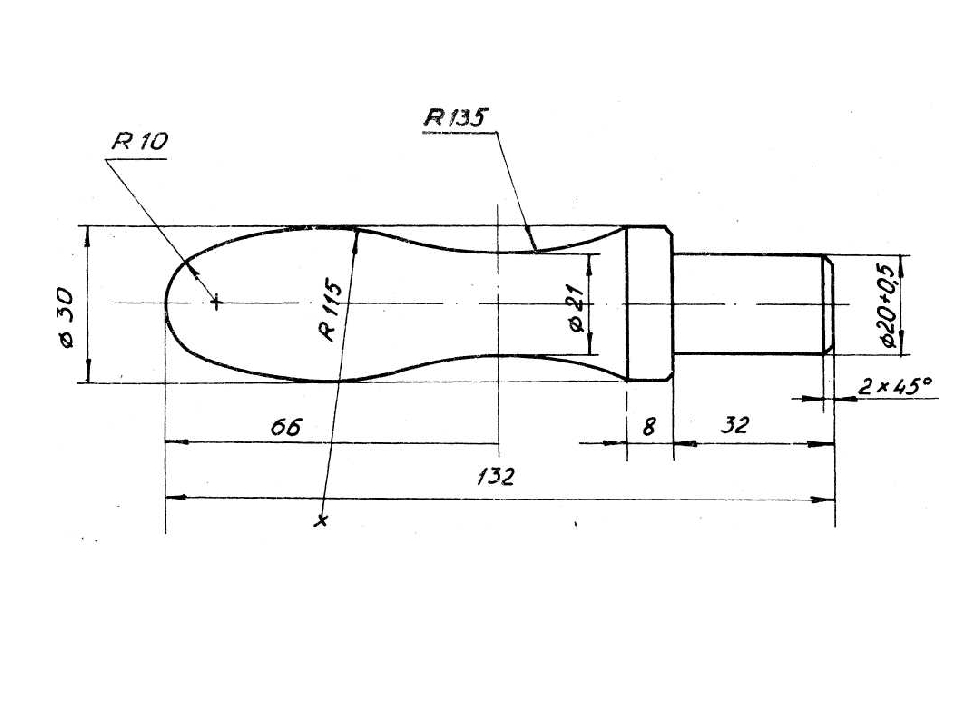

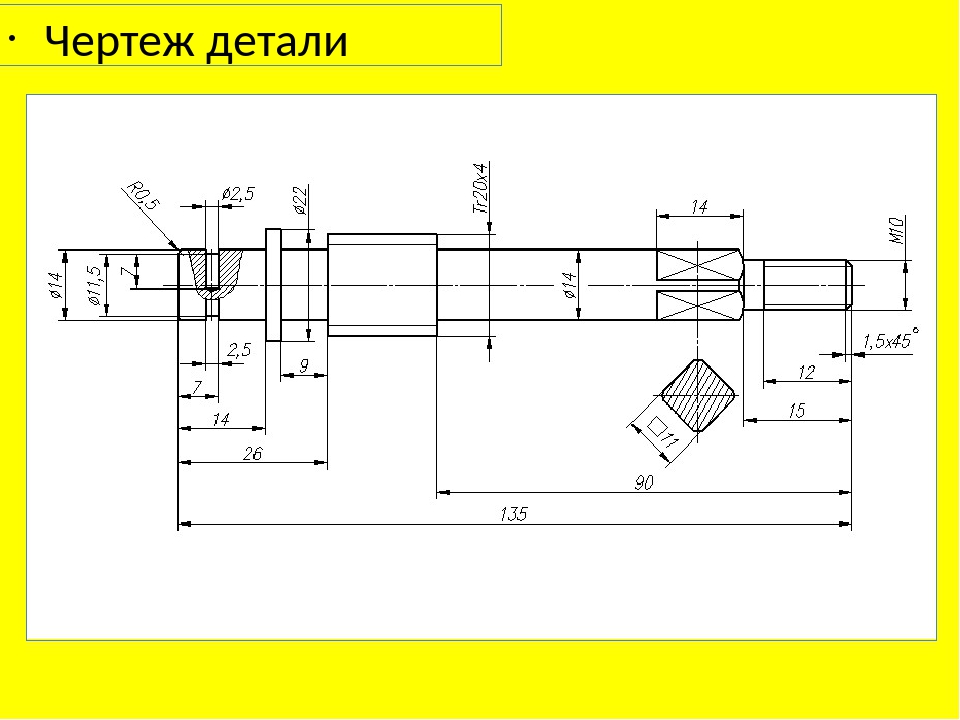

Пример чтения чертежа детали

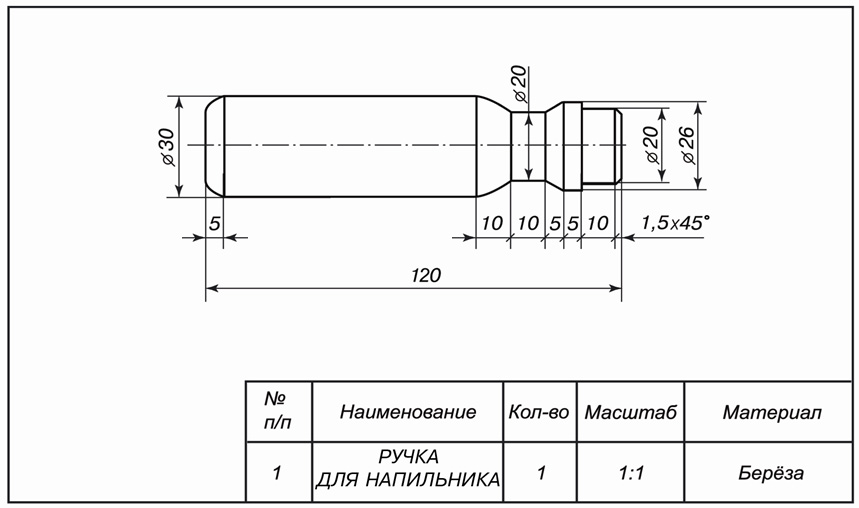

Основная надпись говорит о том, что на данном техническом рисунке изображено резьбовое соединение, в частности, скрепление болтом. Также на ней указан код документа и индекс изделия. Масштаб чертежа выполнен в натуральную величину, а именно 1:1.

Главный вид представлен с наложенным сечением скрепляемых деталей. Соединение показано двумя проекциями. Отдельно представлен болт, с метрической резьбой и высотой 120 мм и 30 миллиметровым диаметром. Также изображена гайка на виде сверху. А вот размеры шайбы по данным этого чертежа неясны.

Заключение

Машиностроительные чертежи — это непростые документы и не всегда можно их с ходу прочесть, но зато они могут передавать большие объёмы информации об искомых изделиях. Порой даже опытные инженеры не стесняются заглянуть в учебники или в государственные стандарты, чтобы правильно передать или понять смысл технического рисунка и сделать нужное обозначение для данной детали.

Чтение токарных чертежей условные обозначения. Как прочитать чертеж

Чтение чертежей является обязательным навыком и условием при устройстве на работу в должности инженера любой квалификации. Данный документ является основной составляющей частью каждого проекта, без которого не начнется ни разработка нефтегазового месторождения, ни строительство жилого дома. Для успешной работы с данной документацией сотрудник должен обладать знаниями из области точных наук и иметь определенные навыки черчения. В этом случае чтение чертежей не вызовет затруднений.

Проектные организации предоставляют эксплуатирующей компании несколько копий комплектов документации. Один из них — рабочий вариант для компании-застройщика, предназначенный для правильной организации работы инженерного состава непосредственно на объекте.

Чтение строительных чертежей позволяет определить назначение здания, его точные размеры, расположение оборудования, а также типы конструкций и материалы. Здесь проектируемый объект изображен в трех вариантах: фасад, план и разрезы (продольный и поперечный). При осмотре изображения фасада можно увидеть общий вид здания и высоту всех элементов относительно уровня пола. Эта информация читается на отметках, проставленных слева от основного рисунка. На плане объекта отчетливо видно расположение входа, выхода, количество помещений и их назначение, а также размеры и толщина и перегородок.

При проектировании комплекса жилых или производственных зданий, во время разработки газовых и нефтяных месторождений на первом этапе разрабатывается генеральный план участка строительства. Чтение чертежа генплана дает общее представление об этом участке. Здесь схематически изображается планировка зданий, сооружений, а также возможных природных объектов, попадающих в область застройки. При наличии искусственного обвалования территории на чертежах показывается его разрез с указанием размеров и материала насыпи.

При наличии искусственного обвалования территории на чертежах показывается его разрез с указанием размеров и материала насыпи.

Кроме того, для опасных и потенциально опасных объектов разрабатываются разделы ИТМ ГО ЧС (инженерно-технические мероприятия гражданской обороны, мероприятия по предупреждению чрезвычайных ситуаций) и ПБ (пожарной безопасности). Для этого используются чертежи генплана, на которых указываются зоны возможного поражения, их размеры и место аварии (разрыва напорного трубопровода). Детальное чтение чертежей данных разделов позволяет запланировать и своевременно провести необходимые спасательные мероприятия, т. к. здесь указываются места подъезда пожарной спецтехники и пути эвакуации персонала.

На изображениях содержится информация о видах труб, их диаметрах, толщине стенок, а также о количестве и типах задвижек и переходников.

Чтобы чтение чертежей давало полное представление о проектируемом объекте, используется система сокращений и условных обозначений, которая вместе с требованиями и нормами по разработке регулируется государственными стандартами РФ по системе ЕСКД.

К атегория:

Слесарно-инструментальные работы

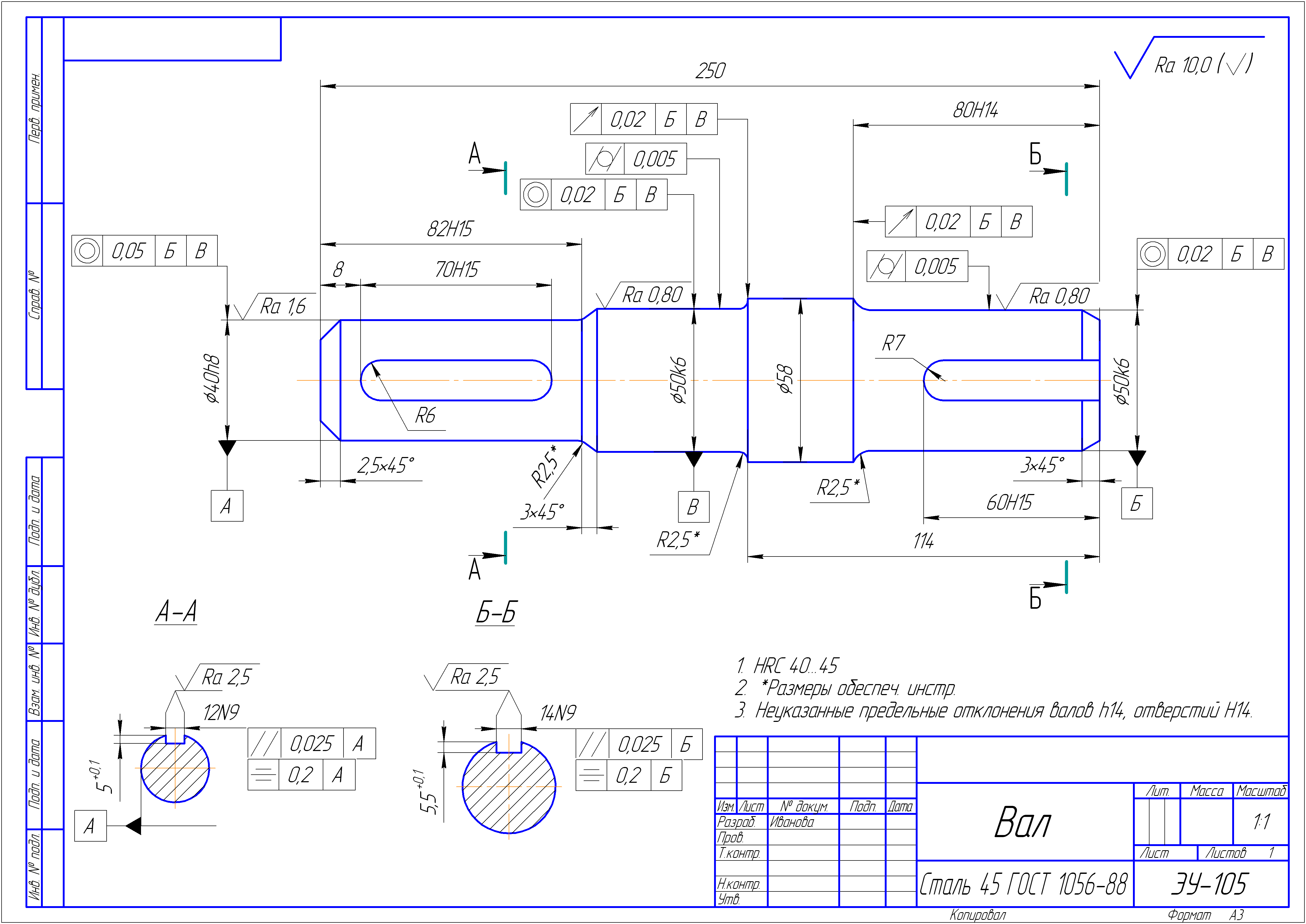

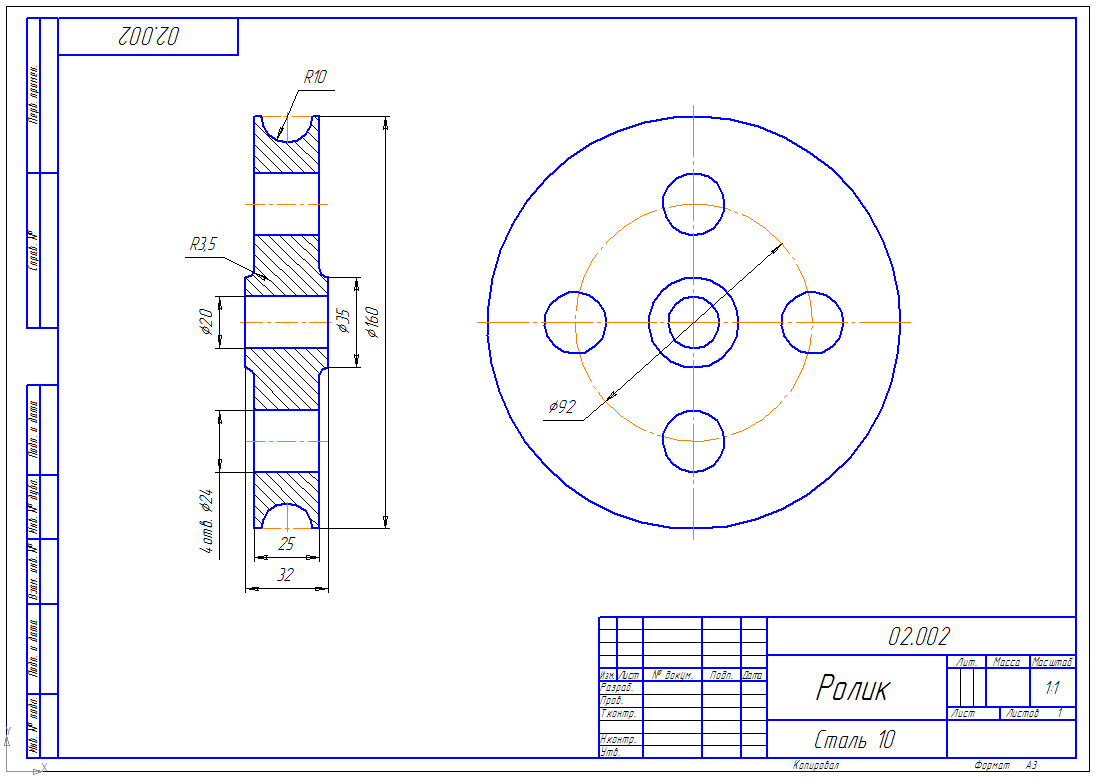

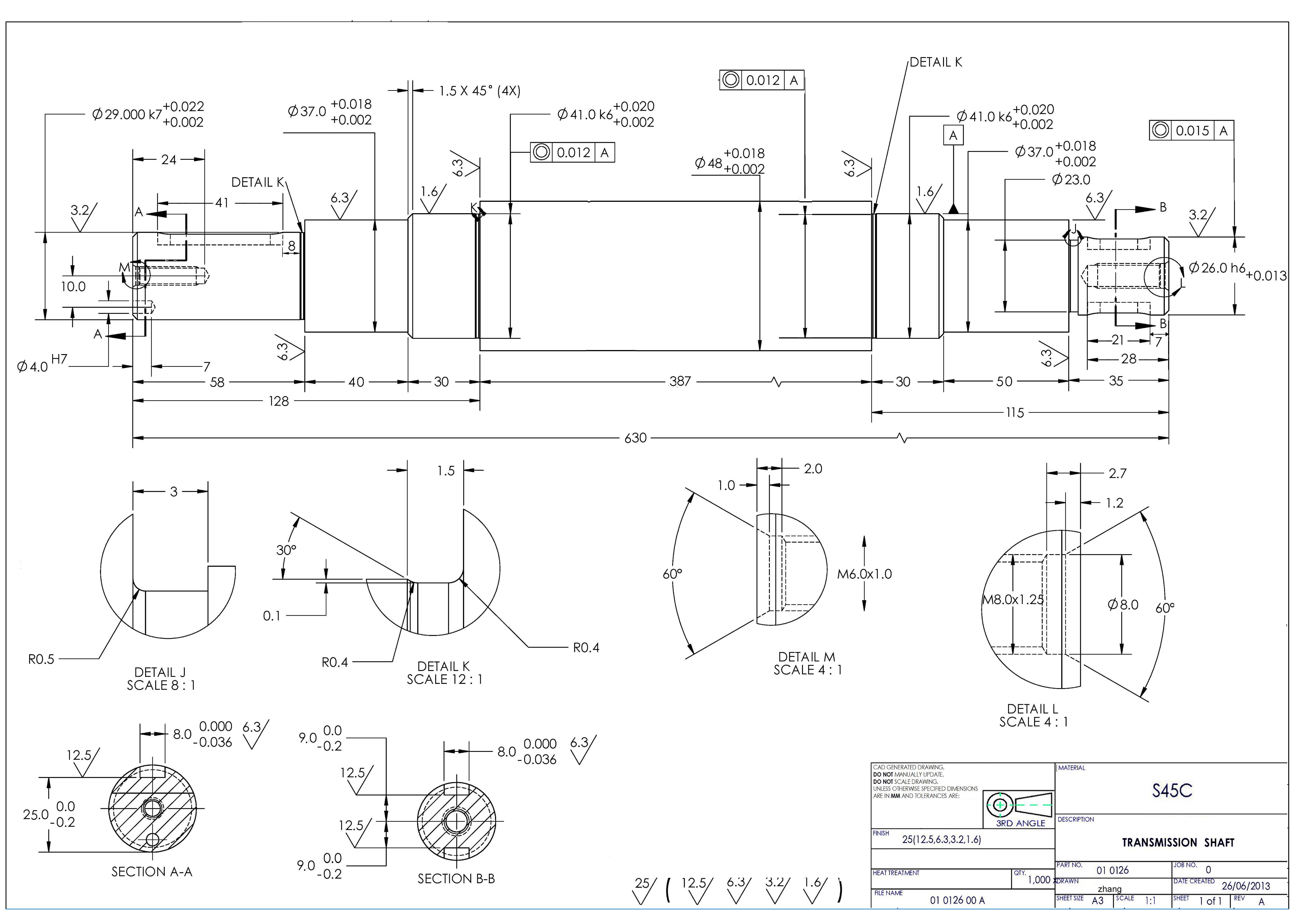

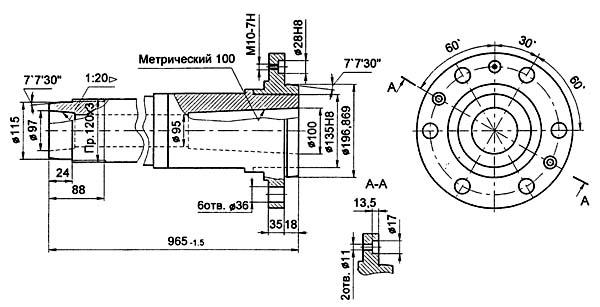

Каждый рабочий чертеж должен отвечать на следующие вопросы: какая деталь и в каком масштабе изображена на нем, из какого материала она изготовлена, каковы ее форма, размеры в целом и размеры отдельных ее элементов, какие можно допустить отступления от заданных размеров, какие отклонения допускаются по форме и расположению наиболее важных ее поверхностей, с какой чистотой следует обработать отдельные поверхности детали и т. п.

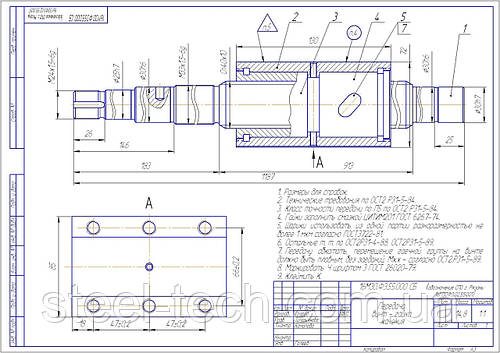

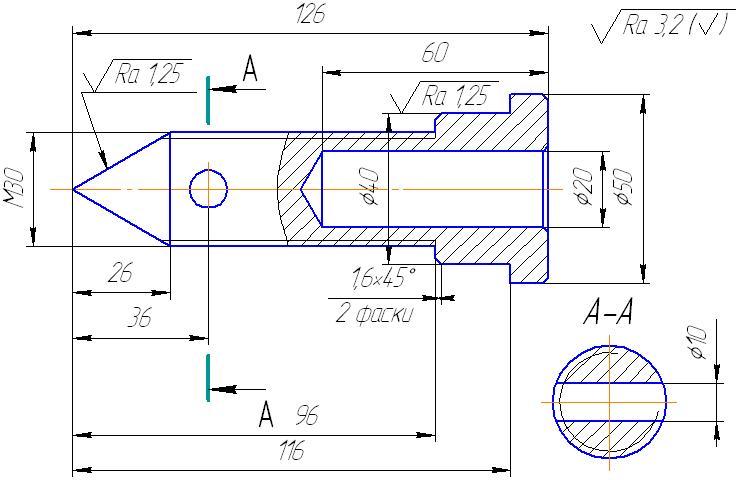

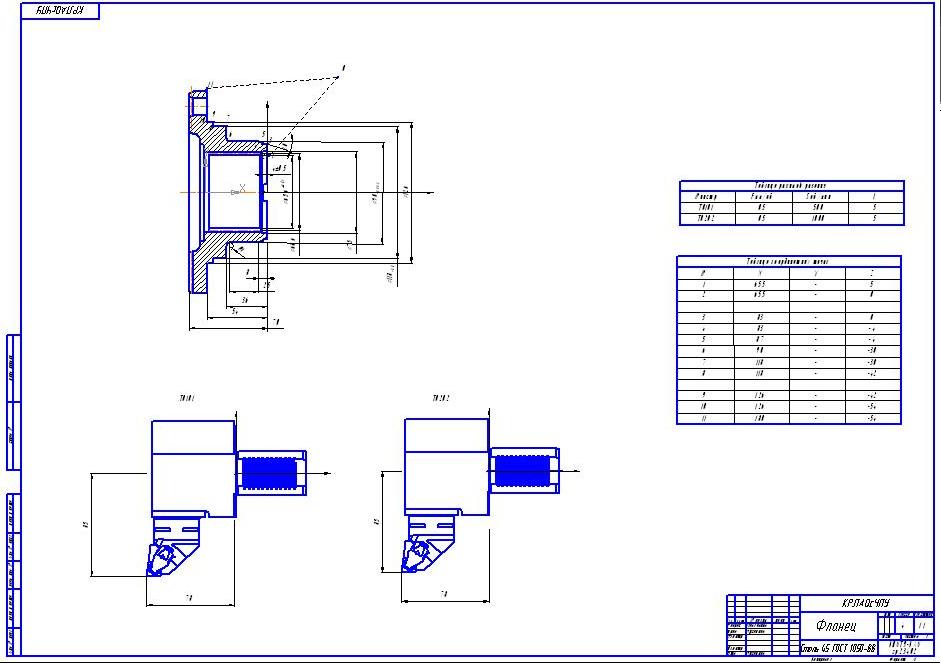

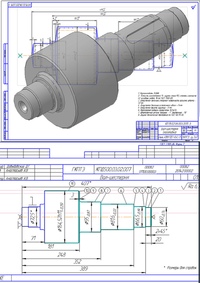

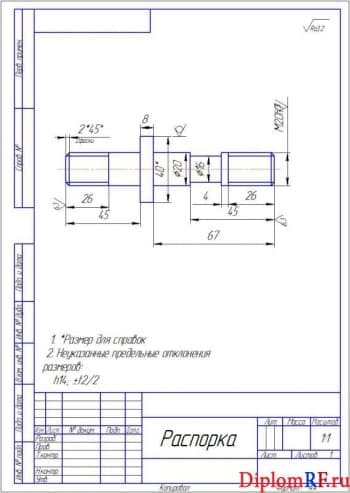

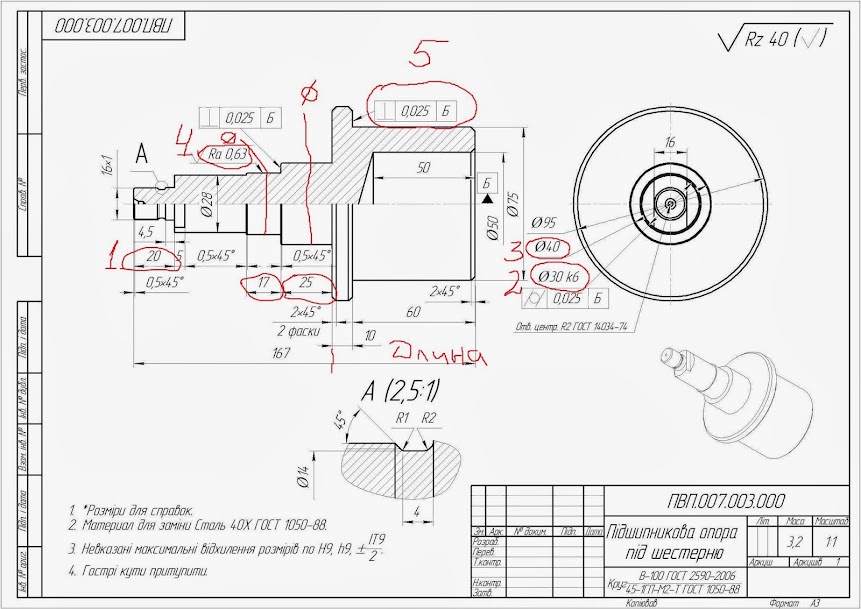

Ответить на все эти вопросы, значит прочитать чертеж. Попробуем получить подобные ответы, обратившись к рис. 1. Для этого начнем изучение чертежа с чтения штампа основной надписи, располагаемого всегда в правом нижнем углу листа. Прежде всего устанавливаем, что на чертеже изображен корпус комбинированной державки для инструмента, представленный в натуральную величину, поскольку в штампе указан масштаб, равный 1:1. Корпус должен быть изготовлен из стали марки 40Х.

Теперь представим форму детали. Для этого рассмотрим левую верхнюю часть чертежа, где вычерчен главный вид корпуса державки. Этот вид должен дать наиболее полное представление о ней. Устанавливаем, что державка состоит из утолщенной части (головки), тонкой части (хвоста) и соединительной части. Обратив внимание на вынесенное сечение, показанное под главным видом, заключаем, что хвостовая часть державки представляет собой цилиндрическое тело лыской, срезанной со стороны читающего чертеж, а также с круговой фаской на правом конце цилиндра.

Для этого рассмотрим левую верхнюю часть чертежа, где вычерчен главный вид корпуса державки. Этот вид должен дать наиболее полное представление о ней. Устанавливаем, что державка состоит из утолщенной части (головки), тонкой части (хвоста) и соединительной части. Обратив внимание на вынесенное сечение, показанное под главным видом, заключаем, что хвостовая часть державки представляет собой цилиндрическое тело лыской, срезанной со стороны читающего чертеж, а также с круговой фаской на правом конце цилиндра.

Далее нужно установить, что представляет собой головка корпуса. Из главного вида можно составить представление только о том, что в головке имеется коническое отверстие Морзе № 4, переходящее затем в цилиндрическое отверстие диаметром 20 мм. Судить о внешней форме головки по одному только главному виду трудно. Для этого, очевидно, придется использовать вид слева и вид сверху. Обращаясь к виду слева (в правом верхнем углу чертежа) устанавливаем, что головка состоит из большого цилиндра, от которого идут два прямоугольных выступа вправо и два таких же выступа вниз. Нижняя сторона одного из выступов проходит строго по центровой оси цилиндра. Возвращаясь к главному виду, убеждаемся, что выступы несколько короче цилиндра головки. Из главного вида и вида сверху обнаруживаем на головке две пары отверстий с резьбой Ml2. Вид слева уточняет, что они выполнены не во всех четырех, а только в двух выступах.

Нижняя сторона одного из выступов проходит строго по центровой оси цилиндра. Возвращаясь к главному виду, убеждаемся, что выступы несколько короче цилиндра головки. Из главного вида и вида сверху обнаруживаем на головке две пары отверстий с резьбой Ml2. Вид слева уточняет, что они выполнены не во всех четырех, а только в двух выступах.

Рис. 1. Производственный чертеж детали.

Форму соединительной части позволяет установить главный вид и вид сверху. Эта часть представляет собой цилиндрическое тело (см. значок о у размера 60С3), сквозь которое перпендикулярно к его оси проходит сквозное овальное отверстие для выбивания инструмента.

Итак, по мере того как изучается форма хвоста, головки и соединительной части, у читающего чертеж складывается представление о форме державки в целом.

Теперь нужно определить размеры детали, изображенной на чертеже. Рассматривая, как расположены размерные линии (линии со стрелками) и какие в них поставлены цифры, можно установить Размеры детали и ее отдельных элементов, выраженные в миллимет-pax. Однако важно знать не только величину, но и расположение размеров на детали. Обратите внимание на то, что большинство размеров задано от одного, левого торца детали (размеры 250, 135, 98, 88). Поверхность, от которой задаются размеры, носит название базы отсчета. Проставляя, таким образом, размеры, конструктор тем самым дает наказ производственникам выполнить именно эти размеры и выдержать их именно от этой поверхности. Эти указания конструктора следует строго выполнять, так как нарушение базы отсчета при изготовлении деталей приводит к отклонениям от чертежных размеров, к браку. Поэтому нельзя самим подсчитывать незаданные в чертеже размеры и пользоваться ими при изготовлении деталей.

Однако важно знать не только величину, но и расположение размеров на детали. Обратите внимание на то, что большинство размеров задано от одного, левого торца детали (размеры 250, 135, 98, 88). Поверхность, от которой задаются размеры, носит название базы отсчета. Проставляя, таким образом, размеры, конструктор тем самым дает наказ производственникам выполнить именно эти размеры и выдержать их именно от этой поверхности. Эти указания конструктора следует строго выполнять, так как нарушение базы отсчета при изготовлении деталей приводит к отклонениям от чертежных размеров, к браку. Поэтому нельзя самим подсчитывать незаданные в чертеже размеры и пользоваться ими при изготовлении деталей.

Кроме цифр, характеризующих размеры детали, в некоторых размерных линиях проставлены цифровые и буквенные значки. Эти значки характеризуют допуски на неточность их выполнения. С допусками познакомимся ниже. Из данных этого чертежа можно также сделать вывод-о допускаемой неточности положения поверхностей, пользуясь уже известными обозначениями.

Из указаний над штампом основной надписи видно, что хвостовая часть детали должна быть закалена до указанной на чертеже твердости, перед шлифованием подвергнута воронению и маркировке согласно чертежу.

Если произошло так, что перед вами остро встал вопрос, как читать чертежи, да и делать это профессионально и правильно, то скорее всего вам придется потратить на обучение некоторое время. Долгий путь будет выстлан перед вами в образе чтения огромного количества зачастую ненужной литературы, переходов по Интернет-ссылкам учебников и тому подобного.

Короткий вариант того, как научиться читать чертежи представляется в непосредственной работе с чертежами под руководством опытного инженера. Для некоторых людей, хоть немного знакомых со строительной областью будет достаточным ознакомление с ГОСТами, электронной версией составления чертежей или самоучителя «Черчения для чайников». Главным, для правильного понимания чертежа остается неизменный показатель – обладать отличным пространственным воображением, иначе никакие знания и опыт не принесут должного результата.

Умение читать чертежи необходимо для ряда строительных профессий: слесарей, сметчиков, каменщиков, бетонщиков, иногда монтажников, сварщиков и так далее. Чтобы понять, как правильно читать чертежи, в первую очередь необходимо непосредственно с ними работать. Если у вас нет соответствующего высшего образования по промышленному или гражданскому строительству, то для чтения чертежа необходимо знать установленные стандарты, правила, условности и упрощения, характерные именно для интересующей вас области (чертеж детали или чертеж строительства загородного дома). Общими правилами помогающими понять суть того, как научиться читать чертежи служат:

- Ознакомление с заглавной надписью чертежа. Именно ее изучение, позволяет узнать, из какого материала изготовлена изображенная деталь, её название и масштаб чертежа.

- Обозначение изображений, которые послужили прообразом представленной детали чертежа.

- Проведение анализа чертежного изображения. Именно представление формы изделия или детали помогает лучше понять суть внесенных в чертеж данных.

Если же не получается воссоздать в воображении всю деталь целиком, постарайтесь разделить ее на несколько частей и представить их геометрическую форму.

Если же не получается воссоздать в воображении всю деталь целиком, постарайтесь разделить ее на несколько частей и представить их геометрическую форму. - Когда вы представите себе модель изделия или объекта, можете уже точно изучать в чертеже её размеры (точную величину).

Изучение чертежа помогает ознакомиться с названием изделия, какое количество деталей необходимо для его изготовления, рассчитать масштаб и размеры изделия, его массу, внимательно просмотреть изображенные там детали, помогающие более точно представить будущую конфигурацию изделия уже в готовом виде, при учете всех необходимых требований и стандартов.

Чтобы всегда иметь доступ к информации по стандартизации и технологическим требованиям необходимым именно для выбранной вами отрасли (строительство дома, трубопровода, изготовление деталей, конструкций и прочее), стоит заиметь в личное пользование справочник или учебник по черчению, содержащий данную информацию. Можно также распечатать данные из Интернета, чтобы они всегда находились у вас под рукой.

Подводя итог всему вышесказанному, начинать чтение чертежа следует с ознакомления всех его видов, правил и методов нанесения на плоскости бумаги изделий различной формы и размера. Запомнить условные обозначения и стандарты, необходимые для правильной выдержки чертежа при его составлении.

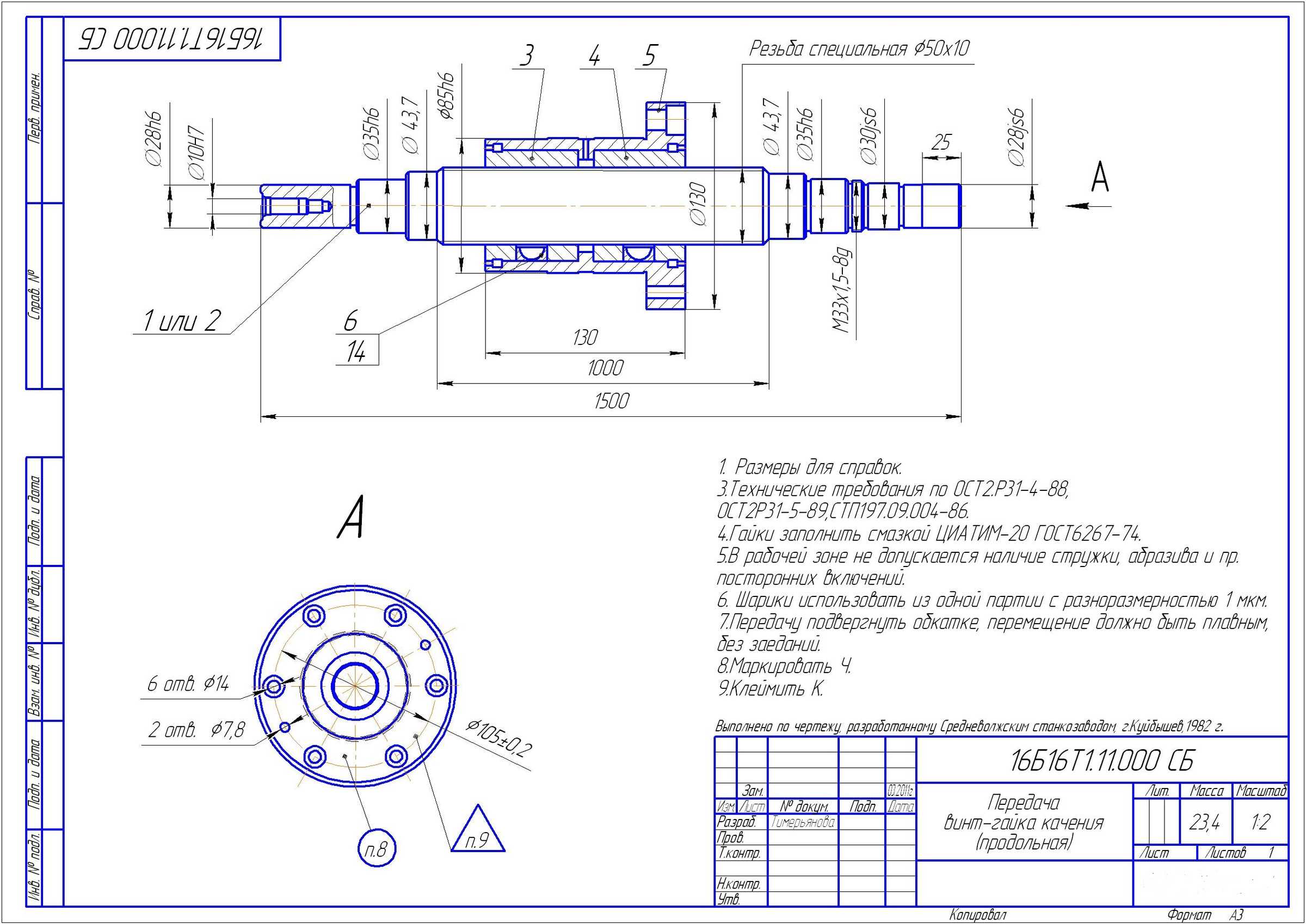

ЧЕРТЕЖ ОБЩЕГО ВИДА И СБОРОЧНЫЙ ЧЕРТЕЖ.

Общие положения.

Чтение машиностроительного чертежа начинается с изучения конструкции изделия.

1) установить назначение устройства и принцип действия изображенного изделия;

2) выяснить назначение, форму и взаимодействие деталей изделия, их размеры;

3) выяснить взаимное положение деталей и способы их соединений друг с другом.

Рис. 3. Сборочный чертеж вентиля запорного

Рис. 4 а. Спецификация к сборочному чертежу вентиля запорного. Первый лист

Рис. 4 б. Спецификация к сборочному чертежу вентиля запорного. второй лист

Чтение чертежа значительно облегчается, если имеется возможность изучить принцип действия изделия по какому-либо документу (например, по пояснительной записке, паспорту или описанию устройства).

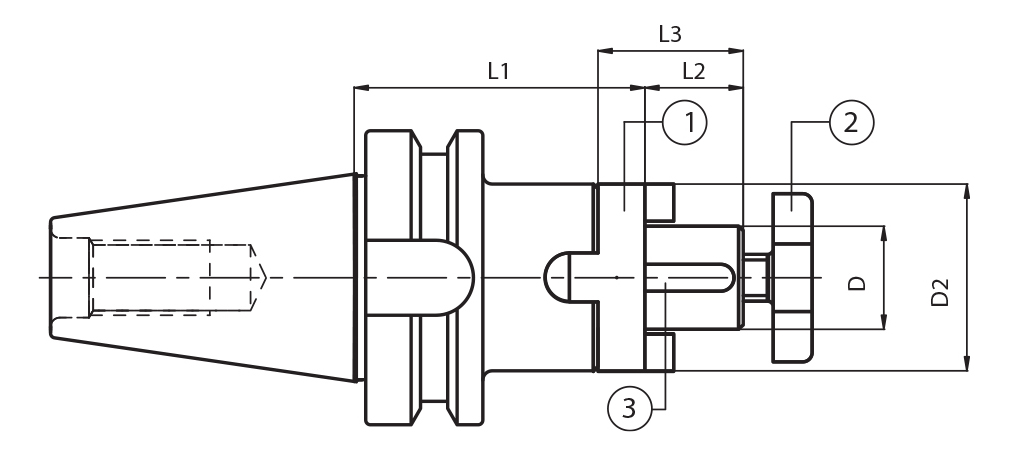

Полнота изображения изделия на машиностроительном чертеже определяется наличием необходимых видов, разрезов (рис.1, разрез А-А ), сечений (рис.1, Б-Б ), местных видов (рис.1 В, Г ) и, при необходимости, выносных элементов. При определении необходимого числа видов исходят из сложности изделия. Число видов – минимальное, но достаточное для полного представления об устройстве и размерах изделия.

Выполнение разрезов позволяет выявить характер соединения деталей. Применяются разрезы простые и сложные, полные и местные и др. При изображении симметричной фигуры, допускается соединять половину вида и половину разреза, разделяя их штрих-пунктирной линией, являющейся осью симметрии изделия. Часть разреза располагается справа (рис. 5) или ниже оси симметрии, разделяющей часть вида с частью разреза.

Рис. 5. Соединение части вида и части разреза изделия

При соединении частей вида и разреза симметричной фигуры, если ось симметрии совпадает с проекцией какой-либо линии фигуры (например, ребра шестигранника, четырехгранника и т. п.), то вид от разреза отделяется сплошной волнистой линией, проводимой левее или правее оси симметрии.

п.), то вид от разреза отделяется сплошной волнистой линией, проводимой левее или правее оси симметрии.

При соединении на одном изображении вида и разреза несимметричной фигуры, разрез отделяется от вида сплошной волнистой линией.

Графические обозначения материалов в разрезах и сечениях на чертежах общего вида и сборочных чертежах (ГОСТ 2.306) аналогичны изображению материалов на рабочих чертежах деталей изделий. По ним можно ориентировочно определить материал, из которого изготовлены составные части изделия.

Если на чертеже изображены смежные детали, то они штрихуются в противоположные стороны или с различным шагом штриховки. На рисунке 6 одна деталь поз.5 – штрихуется с наклоном влево, другая, поз. 1 – вправо. Это делается для того, чтобы легче было отличить смежные детали одну от другой.

Когда в разрез попадают три и более смежные детали, то изменяют шаг линий штриховки на изображениях соседних деталей или сдвигают линии штриховки. Больший шаг применяют для более крупных деталей (рис. 6, поз.6, 10, рис. 1, поз. 12, 13, детали заштрихованы в одну и ту же сторону, но с разным шагом).

6, поз.6, 10, рис. 1, поз. 12, 13, детали заштрихованы в одну и ту же сторону, но с разным шагом).

Однако следует обратить внимание, что для всех разрезов и сечений данной детали на чертеже штриховка выполняется в одну сторону с одинаковым шагом между линиями штриховки (рис. 1, детали поз. 6, 8 на главном виде и на разрезе А-А заштрихованы в одну сторону).

Рис. 6. Штриховка материала для смежных деталей.

Узкие площади сечений, толщина которых на чертеже равна 2 мм или менее показывают зачерненными (рис. 6, поз. 3, 4).

Перемещающиеся части изделия на чертеже изображают, как правило, в рабочем положении. Допускается изображать их также в крайнем или промежуточном положениях, применяя для этого тонкую штрихпунктирную линию с двумя точками. На чертеже наносятся соответствующие размеры, характеризующие различные положения перемещающихся частей (рис. 1, 2 (размер 250…265 )).

Ознакомление

с изделием. По основной надписи выяснить

наименование изделия, масштаб изображения

и др.

Чтение изображений. Определить, какие виды, разрезы, сечения даны на чертеже и каково назначение каждого изображения. Выяснить положение секущих плоскостей, с помощью которых выполнены разрезы и сечения, а при наличии дополнительных и местных видов — направления их проецирования.

Изучение составных частей изделия. По спецификации выяснить их наименования, по чертежу — форму и взаимное положение. Изучить составные части изделия по порядку номеров позиций спецификации, причем изображения деталей сначала следует найти на том виде, на котором указан номер позиции, а затем — на остальных. Учесть, что при наличии разрезов выявлению формы детали способствуют одинаковые наклон и частота линий штриховки ее сечений.

Изучение конструкции изделия. Выяснить характер соединения отдельных деталей между собой. Для неразъемных соединений (сварных, клепаных, паяных и т.п.) определить каждый элемент и места их соединения, а для разъемных — выявить все крепежные детали.

Определение

последовательности сборки и разборки

изделия. Это завершающая стадия

чтения чертежа.

Это завершающая стадия

чтения чертежа.

Рассмотрим пример чтения сборочного чертежа изделия, показанного на рис. 14.4.

На сборочном чертеже изображена вилка кабельная угловая, что видно из основной надписи. Она является одной из двух частей разъема, применяемого для соединения электрического кабеля. Соединение одной части разъема — вилки с другой частью — розеткой происходит с помощью контакта 1 и гайки 2.

На сборочном чертеже даны четыре изображения: полный разрез, часть вида слева, сечение А-А и местный вид Б.

Обозначение | Наименование | Примечание | |||||||||||||||||

Документация | |||||||||||||||||||

ХХ. | Сборочный чертеж | ||||||||||||||||||

Сборочные единицы | |||||||||||||||||||

ХХ. | |||||||||||||||||||

Детали | |||||||||||||||||||

Заглушка | |||||||||||||||||||

Уплотнитель | |||||||||||||||||||

Стандартные изделия | |||||||||||||||||||

Винт М3х5 ГОСТ. | |||||||||||||||||||

Вилка кабельная угловая | |||||||||||||||||||

Проверил | |||||||||||||||||||

Разрез

выявляет внутреннюю конструкцию изделия,

вид слева дает возможность понять

форму гайки 2 и стакана 3. Сечение А -А

выявляет соединение стакана 3 и

корпуса 5. Местный вид Б показывает часть

гайки 7. Вид Б выполнен по направлению,

указанному соответствующей стрелкой.

Сечение А -А

выявляет соединение стакана 3 и

корпуса 5. Местный вид Б показывает часть

гайки 7. Вид Б выполнен по направлению,

указанному соответствующей стрелкой.

По спецификации, приведенной на рис. 14.5, определяем, что изделие состоит из одной сборочной единицы (контакта), девяти деталей и трех стандартных винтов.

По изображениям на чертеже определяем форму деталей. Корпус показан на трех изображениях: в основном разрезе, на виде слева и в сечении А-А. Внешние очертания корпуса имеют цилиндрическую форму с изгибом под прямым углом. Внутренняя форма представлена двумя резьбовыми и одним гладким отверстиями.

Внешний контур стакана 3 состоит из трех цилиндрических поверхностей и одной конической поверхности со сквозным цилиндрическим отверстием. При этом одна цилиндрическая поверхность имеет две прорези, показанные на виде слева.

Гайка

7имеет прорезь (шлиц), показанную на

местном виде Б, которая предназначена

для ввинчивания ее в резьбовое отверстие

корпуса.

Гайка 10 на внешней по диаметру цилиндрической поверхности имеет рифление, показанное частью вида на разрезе этой детали.

Гайка 2 имеет цилиндрическую форму с внутренней резьбой М16х 1. На ее цилиндрической поверхности выполнены четыре сквозных отверстия.

Конструкция изделия следующая. Кабель вставляют в отверстие корпуса 5, припаивают к контакту 1 через другое отверстие и закрывают заглушкой 6. Кабель в вилке закрепляют с помощью гайки 7, уплотнителя 8 и еще одной гайки 10. Во внутреннее отверстие стакана 3 вставляют контакт / и уплотняют втулкой 4. Стакан 3 проходит через гладкое отверстие гайки 2 и закрепляется в корпусе с помощью трех винтов М2, показанных в сечении А- А.

Разбирается изделие в следующем порядке: отвинтить винты 11, вынуть стакан 3, снять гайку 2. Из резьбовых отверстий корпуса вывинтить заглушку, гайки и вынуть кабель.

Чертежи токарно-винторезного станка 1К62

Сведения о производителе токарно-винторезного станка 1К62

Производитель токарно-винторезного станка модели 1К62 — Московский станкостроительный завод «Красный пролетарий» им. А.И. Ефремова, основанный в 1857 году.

А.И. Ефремова, основанный в 1857 году.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

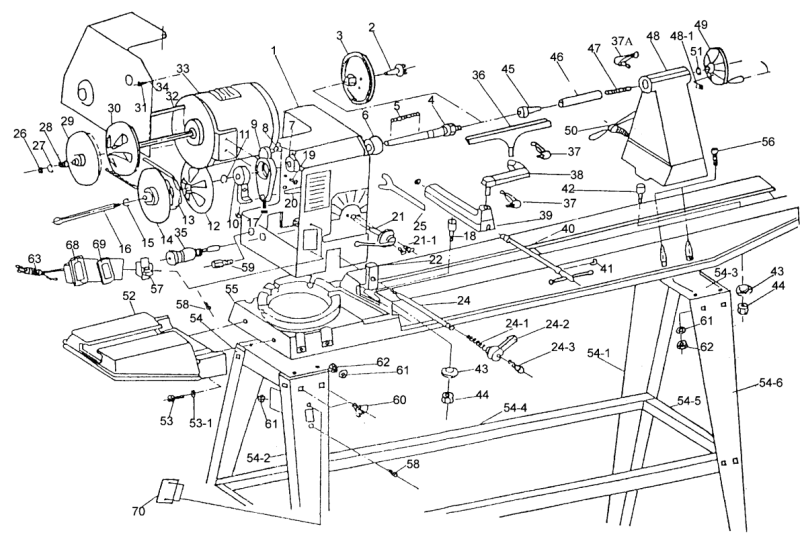

Спецификация основных узлов и органов управления токарным станком

Основные узлы и органы управления токарным станком 1к62

Основные узлы и органы управления токарным станком 1К62. Смотреть в увеличенном масштабе

Перечень органов управления токарного станка 1К62

- Рукоятка включения на подачу, резьбу, ходовой винт и архимедову спираль;

- Рукоятки установки чисел оборотов шпинделя;

- Рукоятка установки увеличенного, нормального шага резьбы и положения при делении на многоэаходные резьбы;

- Рукоятка установки правой и левой резьбы и подачи;

- Рукоятки установки чисел оборотов шпинделя;

- Кнопка включения реечной шестерни при нарезании резьбы;

- Рукоятка индексации и закрепления резцовой головки

- Рукоятка поперечной подачи суппорта;

- Кнопочная станция пуска и останова электродвигателя главного привода;

- Рукоятка подачи верхней части суппорта;

- Рукоятка управления быстрыми перемещениями каретки и суппорта;

- Рукоятка крепления пиноли задней бабки;

- Выключатель насоса охлаждения;

- Линейный выключатель;

- Рукоятка крепления задней бабки;

- Выключатель местного освещения;

- Маховичок перемещения пиноли задней бабки;

- Рукоятки включения, выключения и реверсирования шпинделя;

- Рукоятка включения маточной гайки;

- Маховичок ручного перемещения суппорта и каретки;

- Рукоятки включения, выключения и реверсирования шпинделя;

- Рукоятка установки величины подачи и шага резьбы.

Спецификация составных частей токарного станка 1К62

- Бабка передняя (коробка скоростей) — 1К62.02.01

- Станина — 1К62.01.01

- Фартук — 1К62.06.01

- Каретка — 1К62.05.01; Суппорт — 1К62.04.01

- Охлаждение — 1К62.14.01

- Бабка задняя — 1К62.03.01

- Моторная установка — 1К62.15.01

- Коробка подач — 1К62.07.01

- Электрооборудование — 1К62.18.01

- Приклон — 1К62.78.01; Шестерни сменные — 1К62.78.02

- Ограждение — 1К62.50.01

- Переключение — 1К62.11.01

Кинематика токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного 1к62

Кинематика токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Расчет кинематической настройки токарно-винторезного станка 1К62

Схема установки подшипников на токарно-винторезном станке 1К62

Схема установки подшипников на токарно-винторезном станке 1к62

Схема установки подшипников на токарно-винторезном станке 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Читайте также: Описание конструкции токарно-винторезного станка 1К62

1К62.02.01. Передняя бабка (коробка скоростей) токарно-винторезного станка 1К62

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Развертка передней бабки токарно-винторезного станка 1к62

1. Развертка передней бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

2. Развертка передней бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

3. Развертка передней бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Приклон и гитара токарно-винторезного станка 1к62

Приклон и гитара токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Приклон и гитара токарно-винторезного станка 1к62

Приклон и гитара токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

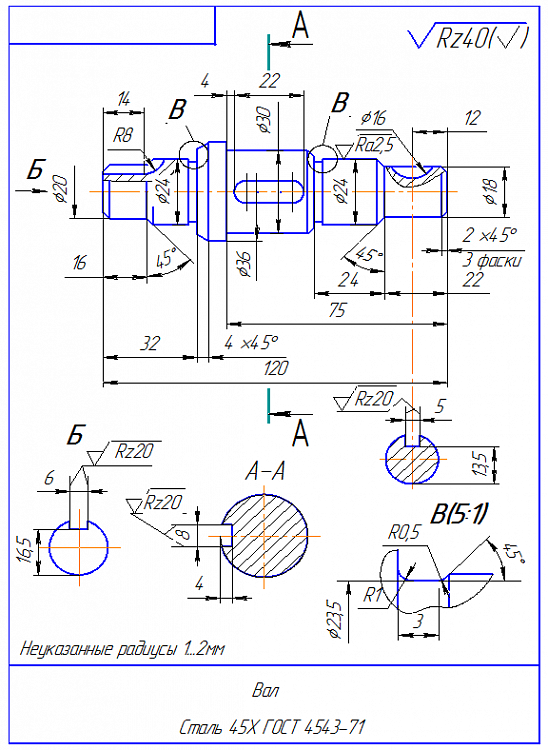

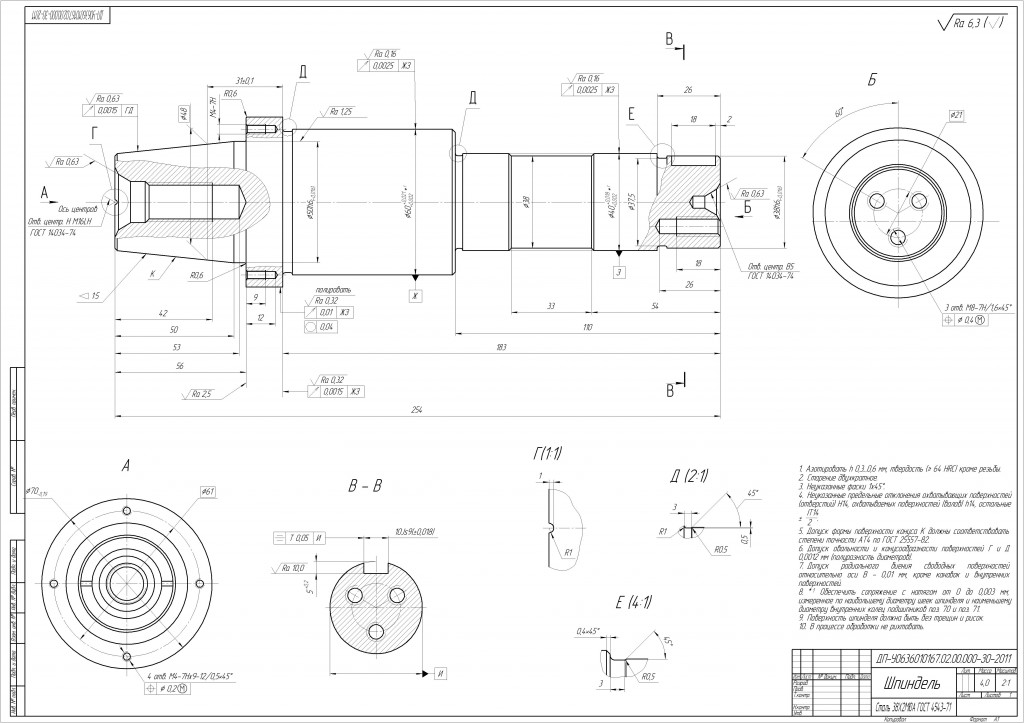

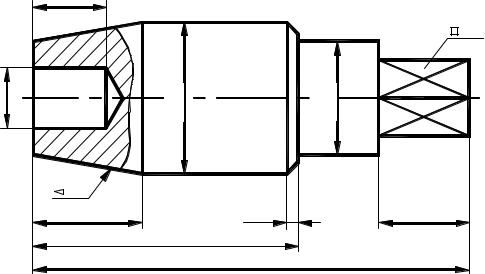

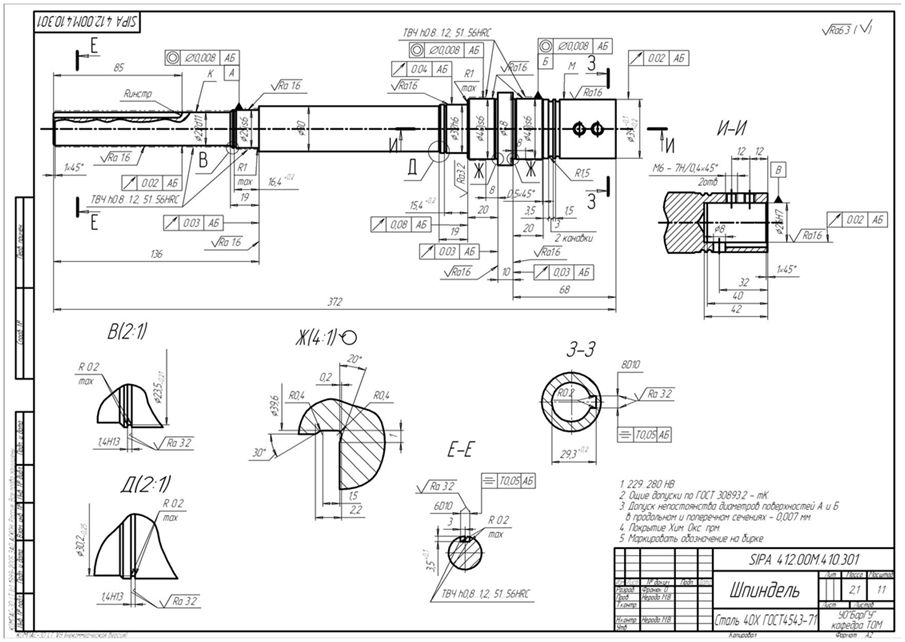

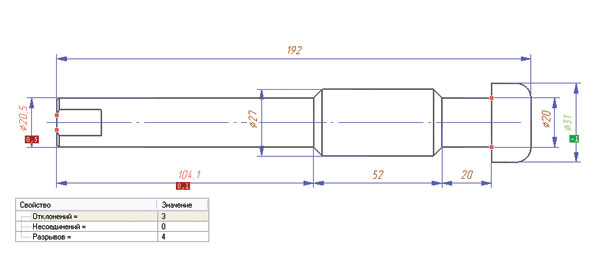

Шпиндель токарно-винторезного станка 1к62

Чертеж шпинделя токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Описание конструкции шпиндельной бабки токарно-винторезного станка 1К62

1К62.03.01. Задняя бабка токарно-винторезного станка 1К62

Задняя бабка токарно-винторезного станка 1к62

Задняя бабка токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

1К62.04.01. Суппорт токарно-винторезного станка 1К62

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

1К62.06.01. Фартук токарно-винторезного станка 1К62

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Читайте также: Описание конструкции фартука токарно-винторезного станка 1К62

1К62.06.01. Коробка подач токарно-винторезного станка 1К62

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Читайте также: Описание конструкции коробки подач токарно-винторезного станка 1К62

Ремонт токарно-винторезного станка 1к62. Видеоролик

Технические данные и характеристики токарно-винторезного станка 1К62

| Наименование параметра | ДИП-200 (1д62м) | 1А62 | 1К62 | 16К20 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 410 | 400 | 400 | 400 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 210 | 210 | 220 | 220 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500 | 710, 1000, 1400 | 710, 1000, 1400, 2000 |

| Наибольшая длина обточки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Высота оси центров над плоскими направляющими станины, мм | 202 | 215 | 215 | |

| Наибольшее расстояние от оси центров до до кромки резцедержателя, мм | 228 | 228 | 240 | |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 23 | 25 | 25 | 25 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 | 25 х 25 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 500 | 200 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 1500 | 460, 650, 900, 1300 | ||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 36 | 38/ 47 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 37 | 34 | 36/ 45 | 50 |

| Число ступеней частот прямого вращения шпинделя | 18 | 21 | 24 | 24 |

| Частота вращения шпинделя в прямом направлении, об/мин | 11,5. .600 .600 | 11,5..1200 | 12,5..2000 | 12,5..1600 |

| Число ступеней частот обратного вращения шпинделя | 9 | 12 | 12 | 12 |

| Частота вращения шпинделя в обратном направлении, об/мин | 18..760 | 18..1520 | 19..2420 | 19..1900 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 5/ 6 | Морзе 6 |

| Конец шпинделя фланцевого | М90х6 | М90х6 | М90х6/ 6 | 6К по ГОСТ 12593-72 |

| Торможение шпинделя | есть | есть | есть | |

| Материал шпинделя | Ст.45 | Ст.45 | ||

| Суппорт. Подачи | ||||

| Наибольшее перемещение продольной каретки суппорта от руки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | |

| Наибольшее перемещение продольной каретки суппорта по валику и по винту, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Наибольшее перемещение поперечной каретки суппорта от руки, мм | 280 | 280 | 250 | 300 |

| Наибольшее перемещение поперечной каретки суппорта по валику и по винту, мм | 280 | 280 | 250 | |

| Продольное перемещение на одно деление лимба, мм | нет | 1 | 1 | 1 |

| Поперечное перемещение на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение на один оборот лимба (шаг винта поперечного суппорта), мм | 5 | 5 | ||

| Число ступеней продольных подач | 35 | 35 | 49 | |

| Пределы рабочих подач продольных, мм/об | 0,082. .1,59 .1,59 | 0,082..1,59 | 0,07..4,16 | 0,05..2,8 |

| Число ступеней поперечных подач | 35 | 35 | 49 | |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,027..0,522 | 0,035..2,08 | 0,025..1,4 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | 3,4 | 3,8 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | 1,7 | 1,9 |

| Максимально допустимая скорость при работе по упорам, м/мин | 0,25 | |||

| Количество нарезаемых резьб метрических | 25 | 19 | 44 | |

| Пределы шагов метрических резьб, мм | 1..12 | 1..12 | 1..192 | 0,5..112 |

| Количество нарезаемых резьб дюймовых | 30 | 20 | 38 | |

| Пределы шагов дюймовых резьб, ниток/дюйм | 24. .2 .2 | 24..2 | 24..2 | 56..0,5 |

| Количество нарезаемых резьб модульных | 12 | 10 | 20 | |

| Пределы шагов модульных резьб, модуль | 0,25..3 | 0,5..3 | 0,5..48 | 0,5..112 |

| Количество нарезаемых резьб питчевых | 24 | 24 | 37 | |

| Пределы шагов нарезаемых резьб питчевых | 96..7 | 95..7 | 96..1 | 56..0,5 |

| Выключающие упоры продольные | есть | есть | есть | есть |

| Выключающие упоры поперечные | нет | нет | нет | |

| Предохранение от перегрузки | есть | есть | есть | есть |

| Блокировка одновременного включения продольного и поперечного движения суппорта | есть | есть | есть | есть |

| Резьбоуказатель | нет | |||

| Наружный диаметр ходового винта, мм | 40 | 40 | ||

| Шаг ходового винта, мм | 12 | 12 | ||

| Диаметр ходового вала, мм | 30 | 30 | ||

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 100 | 113 | 140 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение резцовых салазок на один оборот лимба (шаг винта резцовых салазок), мм | 5 | 5 | ||

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 | 4 | 4 |

| Задняя бабка | ||||

| Диаметр пиноли задней бабки, мм | 65 | 70 | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | нет | нет | 0,05 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 | ±15 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 2 | 4 | 4 |

| Электродвигатель главного привода, кВт | 4,3 | 7 | 10 | 11 |

| Электродвигатель быстрых перемещений, кВт | нет | нет | 0,8 | 0,75 |

| Электродвигатель гидростанции, кВт | нет | нет | 1,1 | 1,1 |

| Электродвигатель насоса охлаждения, кВт | нет | 0,125 | 0,125 | 0,12 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 | |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 2650 х 1315 х 1220 | 2650 х 1580 х 1210 | 2812 х 1166 х 1324 | 2795 х 1190 х 1500 |

| Масса станка (РМЦ = 1000), кг | 1750 | 2105 | 2140 | 3005 |

- Токарно-винторезный станок 1К62.

Руководство по уходу и обслуживанию, КП, 1962, 1966

Руководство по уходу и обслуживанию, КП, 1962, 1966 - Токарно-винторезный станок 1К62. Рабочие чертежи, КП, 1970

- Универсальный токарно-винторезный станок 1К62. Каталог запасных частей, Станкоимпорт,

- Ремонт токарно-винторезных станков моделей 1К62, 1К625 часть 1, часть 2, часть 3, Тула, 1974

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Оглоблин А.Н. Основы токарного дела, 1967

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.

Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980 - Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки

1К62 Паспорт токарно-винторезного станка, (djvu) 1,8 Мб, Скачать

1К62 Руководство по ремонту токарно-винторезных станков. Часть 1. Общее описание станков и чертежи узлов

1К62 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 2. Сменяемые детали

1К62 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 3. Маршрутная технология сборки-разборки

Изготовление чертежей на заказ | ООО «ВТМ»

ООО «Высокоточная механика» изготавливает чертежи деталей по образцам клиентов. Вы можете принести изделие любой сложности и наши инженеры оперативно преобразуют его в графический документ, в котором будут указаны все размеры, особенности конфигурации и прочие данные для качественного изготовления детали в дальнейшем. Также подобный чертеж можно будет использовать для контроля изделия и установления соответствия его всем требованиям.

Также подобный чертеж можно будет использовать для контроля изделия и установления соответствия его всем требованиям.

Как мы работаем?

Наши инженеры обладают большим опытом в построении чертежей любого уровня сложности. Именно поэтому мы можем выполнить поставленную задачу в короткие сроки. Как правило, чертеж детали занимает один день. Но в каждом случае сроки оговариваются индивидуально.

Предварительно с образца вручную снимаются все необходимые размеры. После этого инженеры выполняют 3D-сканирование. Для этого используется специальное современное оборудование, которое позволяет максимально точно установить размеры выемок, углублений, шага резьбы и т.п.

Для того чтобы мы приступили к работе, вам необходимо предоставить образец детали и ответить на несколько вопросов инженера. Он уточнит технические требования, предъявляемые к изделию, желаемую систему и формат чертежа и другие нюансы.

Что предлагаем?

К нам вы можете обратиться, если необходимо изготовить деталь на замену вышедшей из строя, сформировать изделие для сборки нового оборудования или техники, усовершенствовать систему и т. д. Мы предлагаем разные варианты решения поставленной задачи, а именно создаем чертежи следующих типов:

д. Мы предлагаем разные варианты решения поставленной задачи, а именно создаем чертежи следующих типов:

— чертеж детали по образцу – графический документ для изготовления и контроля качества требуемого изделия;

— сборочный чертеж – графический документ одной сборочной единицы, который поможет правильно смонтировать определенный узел;

— габаритный чертеж – изображение детали, на котором обозначены основные контуры, установочные и присоединительные размеры;

— монтажный чертеж – документ содержит необходимые данные для установки изделия.

Готовый чертеж детали предоставляется в формате 2D или 3D в системе на выбор клиента. Мы работаем с AutoCAD, SolidWorks, Компас и т.д.

Вы можете забрать графические документы или оставить их нам для изготовления соответствующего изделия. У нас большая техническая база и опытные мастера различного профиля, которые изготовят деталь любой конфигурации и размеров, заданных инженерами. Расчет стоимости и сроков исполнения заказа производится за сутки.

Доводы в пользу сотрудничества с ООО «ВТМ»

Наши инженеры выполняют чертежи деталей по ГОСТам, внесенным в единую систему конструкторской документации. То есть графические документы, выдаваемые нами, будут понятны любому специалисту.

Наши инженеры, прежде чем приступить к работе, внимательно осматривают образец. Они определяют форму, отдельные элементы, разрезы, сечение, уровень шероховатости, допуски, посадку. В последствие все эти детали отображаются графически. Все это гарантирует, что по нашему чертежу, вы сможете изготовить идентичную деталь.

Кроме этого, мы:

учитываем пожелания клиента – возможно внесение поправок для усовершенствования детали или ее подгонки под требуемые параметры;

готовы создавать графические документы для мелких и крупных компаний, частных лиц;

при необходимости можем перевести из одной электронной программы в формат другой системы.

Также мы строго соблюдаем оговоренные сроки, беремся за срочные заказы и устанавливаем приемлемые цены на все услуги.

С нами вы сможете обеспечить бесперебойную работу производства и сократить расходы на организационные вопросы.

С нами вы сможете обеспечить бесперебойную работу производства и сократить расходы на организационные вопросы.

Дополнительные услуги:

Токарный станок по металлу своими руками – чертежи, видео, фото

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

На видео ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

Как правильно читать чертежи — советы и рекомендации

Чтобы читать чертежи следует двигаться от большого, общего к более мелкому. Сначала окиньте взглядом всю картину целиком, а после присмотритесь к деталям.

Чтобы научиться читать чертежи самому, нужно начать с понимания, что же это такое. В самом общем понимании это изображение чего-либо на плоскости с помощью линий, при этом используется масштабирование, указание размеров и подписи. Существуют различные виды чертежей: теоретические, деталей, сборочные, фото-чертежи, монтажные и т.д.

В зависимости от назначения они могут быть: изображением общего вида, разреза, отдельной детали или ее проекций, способов крепления.

Заказчикам, строителям, производственным рабочим, конструкторам, инженерам и, конечно же, студентам.

Дадим основные советы, как научиться читать чертежи.

- Ознакомьтесь с заглавной подписью, содержащую основную информацию: название, масштаб выполнения, материал и т.д. Все надписи пишутся одним и тем же шрифтом, имеют одинаковый угол наклона, расстояние между символами. Для указания основной информации используются рамки. Можно отметить взаимосвязь между размером букв и значимостью подписи.

Основные моменты указываются большим размером шрифта.

Основные моменты указываются большим размером шрифта. - Учтите, что вид сверху это всегда горизонтальное изображение, а вид сбоку – вертикальное. Сечение же это сквозное изображения детали или здания. Масштаб чаще всего выбирается кратным десяти.

- Проанализируйте рисунок, акцентируя внимание на формах и линиях. Для понимая назначения линий разобьем их на определенные типы. Каждая из них имеет толщину, регулируемую соответствующим ГОСТом. Линии бывают видимого контура (самые толстые) и невидимого, наложенного сечения и просто сечения, обрыва, осевые, сгиба и т.д. Каждая из них имеет свой особый внешний вид и назначение, что значительно упрощает чтение. Такое оформление в чертеже помогает читающему представить в своем воображении деталь. Развивайте в себе абстрактное мышление и пространственное воображение. Начать можно с создания в своей голове схем самых простых предметов – коробки, бублика, стула и т.д.

- Внимательно просмотрите условные обозначения, сокращения, несущие в себя информацию, которую невозможно передать линиями на плоскости.

Большинство изображений сопровождается пояснением символов.

Большинство изображений сопровождается пояснением символов. - Если не можете сразу охватить всю суть, то советуем разбить мысленно чертежи на части, чтобы читать было проще. Внимательно изучите каждую часть, а после соедините их воедино.

- Если не выходить научиться читать конкретную схему, то просмотрите уже понятные вам чертежи, аналоги или внешний вид детали, сооружения в реальности.

Интересная информация!

Диплом за неделю и его актуальность? — это реально, если серьезно и организованно подойти к данному вопросу. Если у вас сложилась такая ситуация, что до защиты осталась всего 1 неделя, а дипломная работа — это всего лишь тема в тетрадке, то не нужно расстраиваться — вы не одни с такой проблемой, это уж точно. Если сосредоточенно взяться за дело и прислушаться к советам, то узнаете, как написать диплом за ночь.

Чтобы было проще научиться читать чертежи, просмотрите учебники и специальные справочники, видео на Ютуб, для более глубокого понимания существует специализированная литература, например, книга А. В. Коваленко или учебники по отдельным направлениям. Также проводятся специализированные семинары в ВУЗах или же на онлайн-курсах. Читайте книги, изучайте возможности программного обеспечения, просматривайте схемы в Интернете. Развитие должно быть постоянным, тогда научиться читать чертежи будет легче! Не стремитесь сразу же узнать все, проглатывая за раз несколько книг или видео-инструкций. Отвлекайтесь от чтения чертежа, чтобы прояснить непонятные моменты.

В. Коваленко или учебники по отдельным направлениям. Также проводятся специализированные семинары в ВУЗах или же на онлайн-курсах. Читайте книги, изучайте возможности программного обеспечения, просматривайте схемы в Интернете. Развитие должно быть постоянным, тогда научиться читать чертежи будет легче! Не стремитесь сразу же узнать все, проглатывая за раз несколько книг или видео-инструкций. Отвлекайтесь от чтения чертежа, чтобы прояснить непонятные моменты.

Сегодня чаще всего для создания чертежей используют специальные программы, где тоже вполне можно отыскать подсказку, что значит та или иная линия.

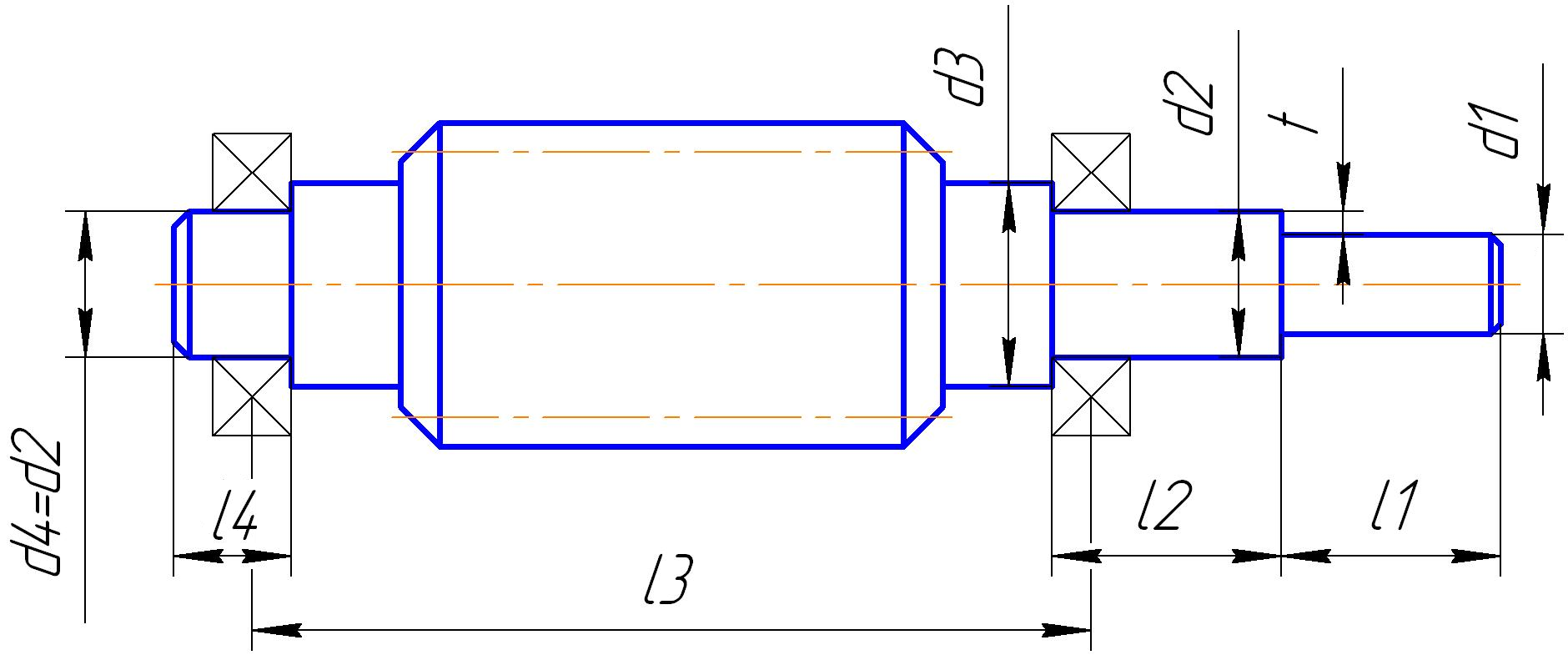

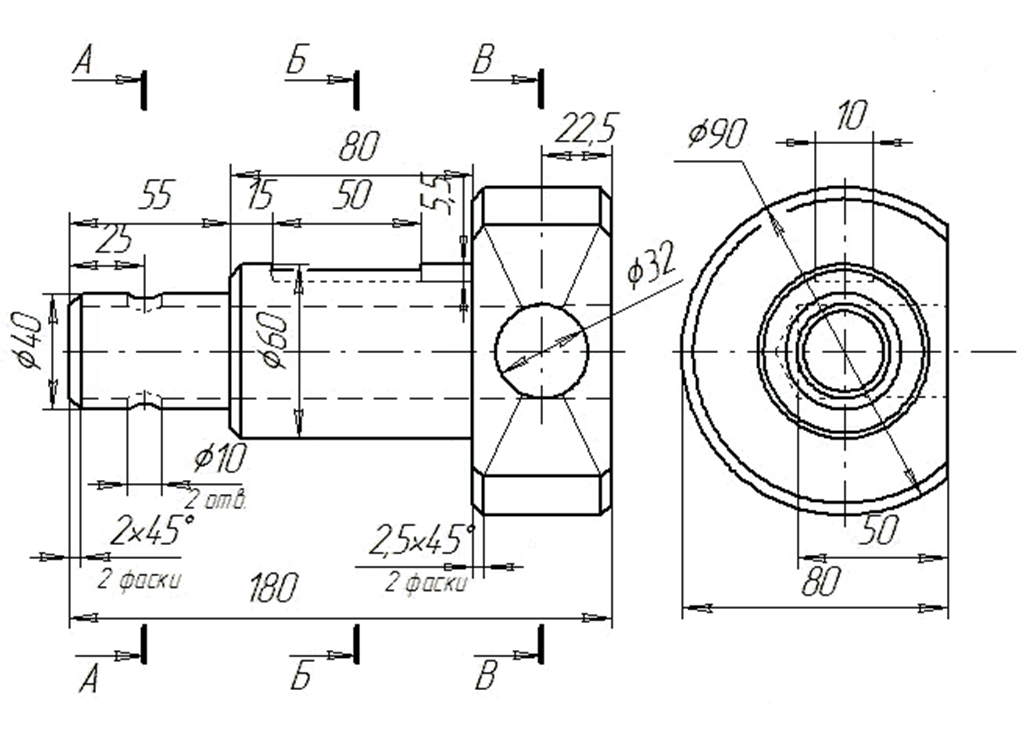

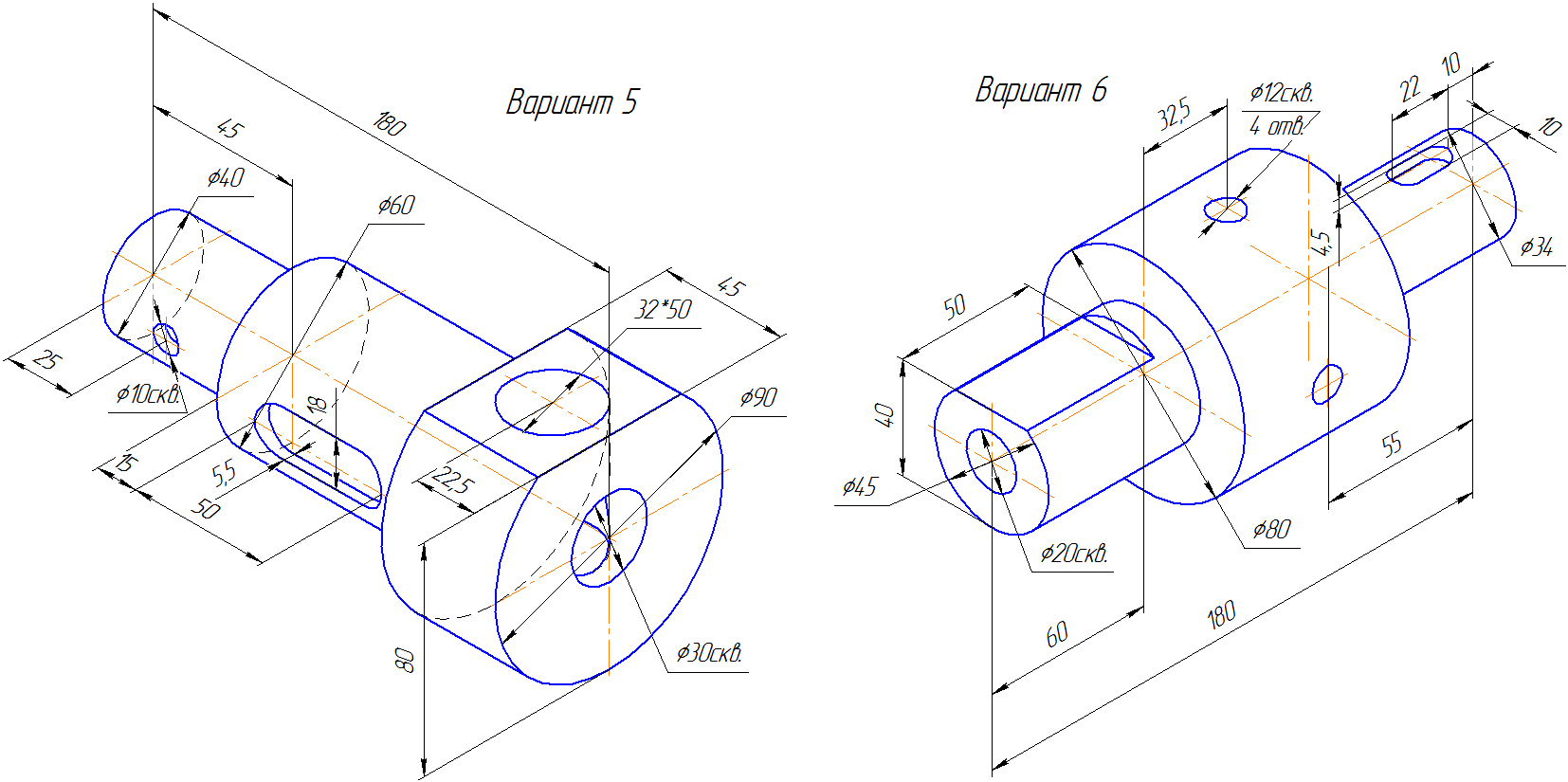

ЧЕРТЕЖИ ДЕТАЛЕЙ, ИЗГОТОВЛЕННЫХ НА ТОКАРНОМ И ФРЕЗЕРНОМ СТАНКАХ

МЕТОДИЧЕСКАЯ

РАЗРАБОТКА

УРОКА

По предмету «Технология» для мальчиков

7 класс

Тема: «ЧЕРТЕЖИ ДЕТАЛЕЙ, ИЗГОТОВЛЕННЫХ НА ТОКАРНОМ И ФРЕЗЕРНОМ СТАНКАХ»

Учитель технологии Алексеенко Федор Леонидович.

ПЛАН-КОНСПЕКТ УРОКА

Цель: Ознакомить учащихся с правилами выполнения чертежей деталей, изготовленных на токарном и фрезерном станках.

Ход урока

Организационный момент.

Повторение пройденного материала.

1.Фронтальный письменный опрос по предыдущим темам.

1.Что такое технический рисунок? (Наглядное изображение предмета, выполненное от руки с соблюдением пропорций между частями предмета)

2.Что такое чертёж? (Условное изображение предмета, выполненное с помощью чертёжных инструментов с соблюдением точного масштаба)

3.Что включает в себе графическая документация? (Чертежи, эскизы, технические рисунки)

4.Что такое эскиз? (Условное изображение предмета, выполненное от руки без соблюдения точного масштаба)

5. Чем отличается эскиз от чертежа? (Эскиз выполняется от руки без соблюдения точного масштаба, а чертёж – с помощью чертежных инструментов с соблюдением точного масштаба. На чертеже бывает несколько видов: спереди, слева, сверху и т.д.)

Чем отличается эскиз от чертежа? (Эскиз выполняется от руки без соблюдения точного масштаба, а чертёж – с помощью чертежных инструментов с соблюдением точного масштаба. На чертеже бывает несколько видов: спереди, слева, сверху и т.д.)

6.Какие бывают чертежные инструменты? (Готовальни, циркули, угольники, рейсшины и т. д.)

2.Сообщение темы и цели урока.

3.Изложение нового материала.

3.Изложение нового материала.

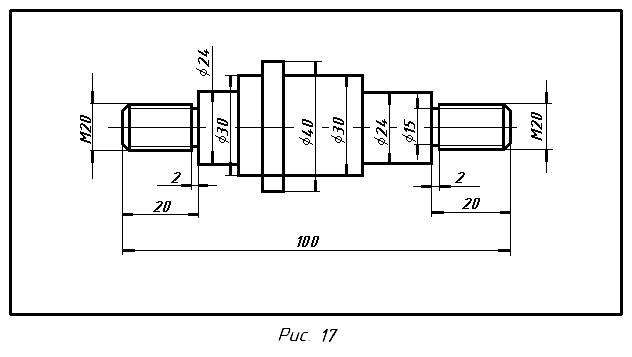

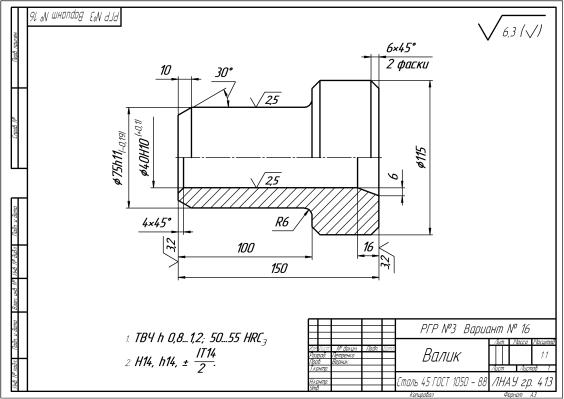

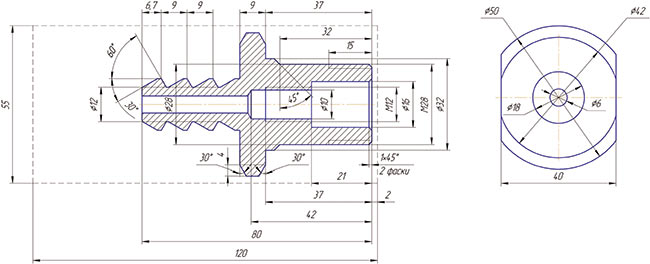

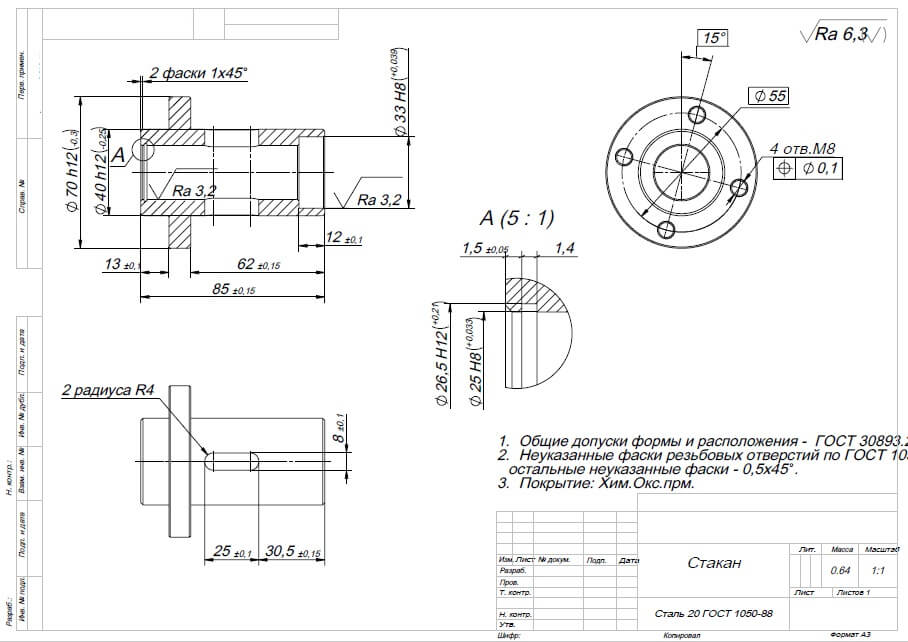

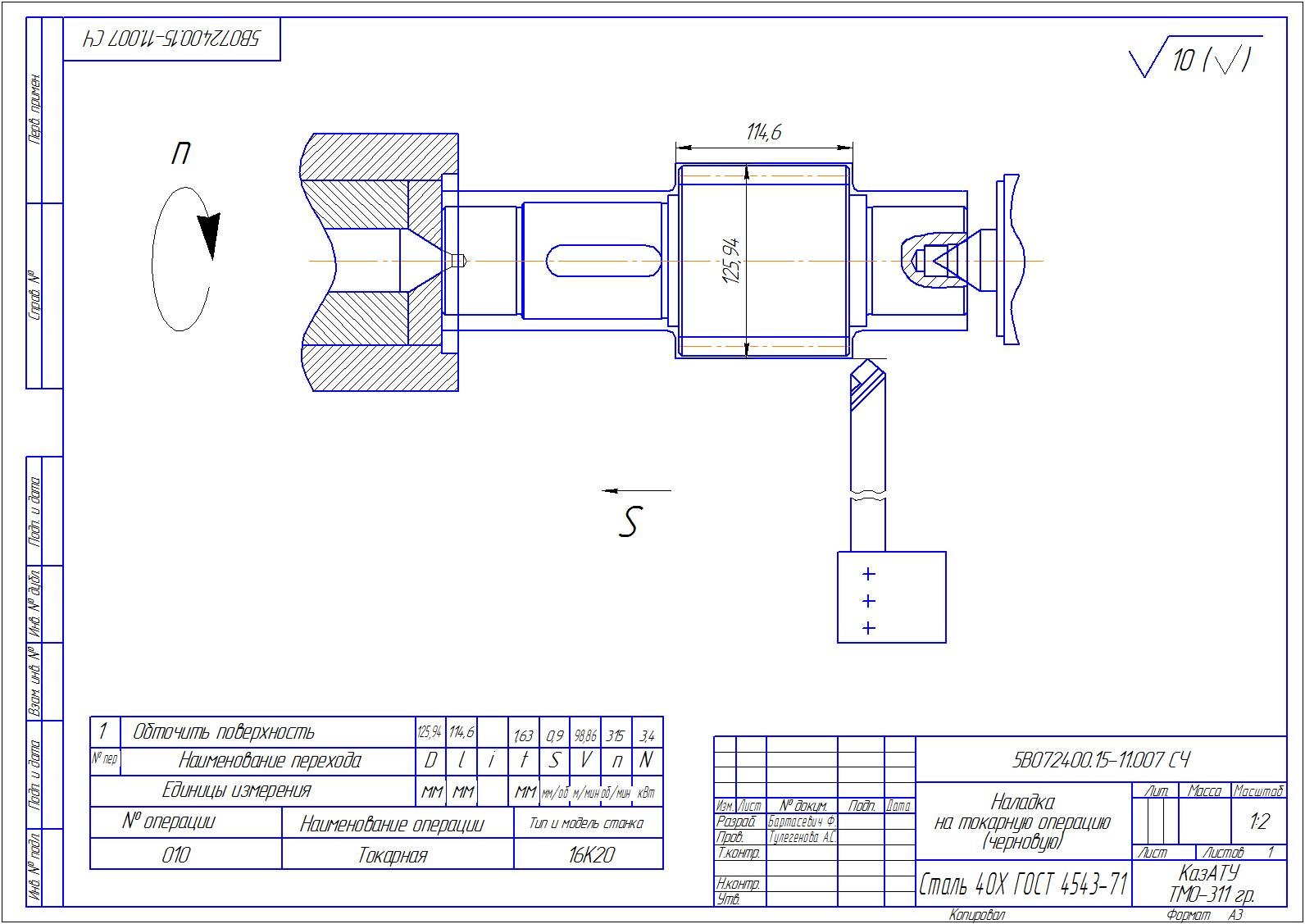

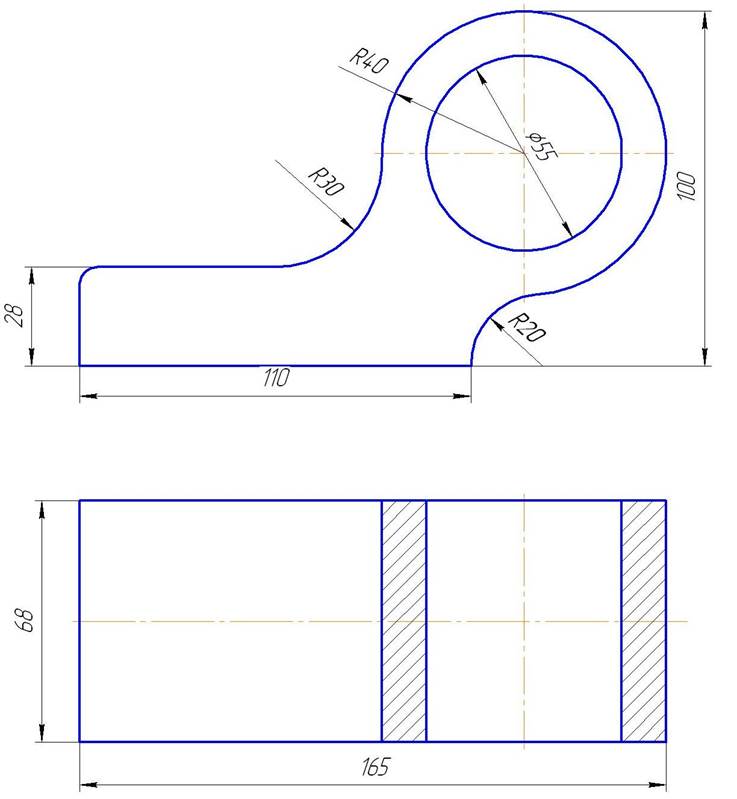

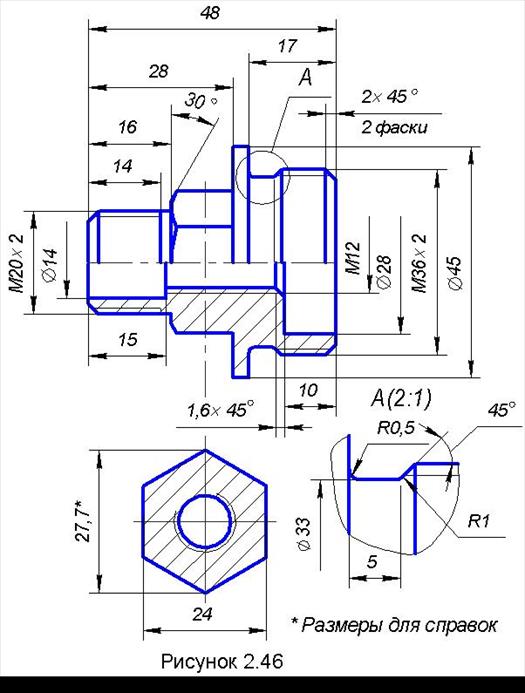

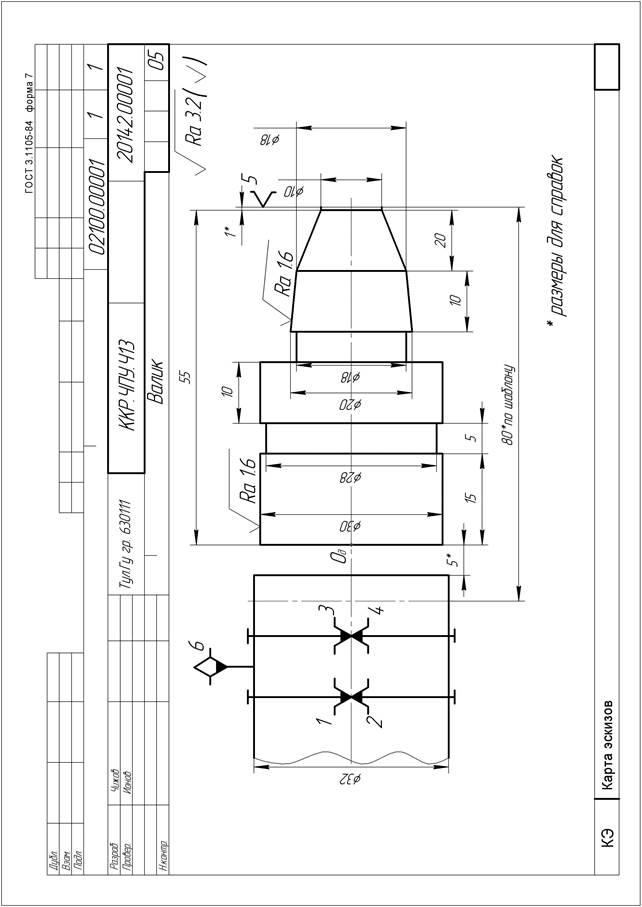

При изготовлении деталей на токарном и фрезерном станках пользуются той же графической документацией, что и при изготовлении деталей из сортового проката: чертежами, эскизами, техническими рисунками (рис. 1).

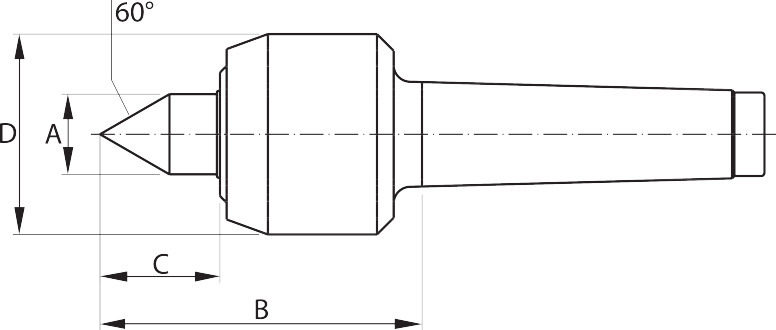

Рис. 1. Изделия, выполненные на токарном и фрезерном станках: а – вороток; 1 – зажим; 2 — ручка; б — пробойник;

в — кондуктор для сверления отверстий

Однако эти детали часто имеют внутренние поверхности (пазы, отверстия), форму которых невозможно определить по виду, изображенному на чертеже. Чтобы определить внутренние поверхности, используют секущие плоскости, с помощью которых мысленно разрезают деталь и получают изображения, называемые сечениями и разрезами (рис. 2).

Чтобы определить внутренние поверхности, используют секущие плоскости, с помощью которых мысленно разрезают деталь и получают изображения, называемые сечениями и разрезами (рис. 2).

Рис. 2. Получение сечения и разреза: а — деталь с секущей плоскостью; б — рассеченная деталь; в — чертеж детали; г — разрез; д — сечение

На сечении показывают только то, что находится непосредственно в секущей плоскости (рис. 2, д). Разрез — изображение рассеченной детали с показом того, что находится в секущей плоскости и что размещается за ней (рис. 2, г). Разрез, так же как и сечение, штрихуют.

Штриховку наносят только в тех местах, где секущая плоскость рассекает деталь.

Для металлических изделий применяется штриховка тонкими сплошными линиями на небольшом расстоянии друг от друга под углом 45° (рис. 3, а). Неметаллы (например, пластмассы) штрихуют крест-накрест (рис. 3, б), древесину — как показано на рис. 3, в.

Детали, изготовленные на токарных и фрезерных станках, часто имеют цилиндрическую, коническую или сферическую форму и называются телами вращения. Для чертежей этих деталей характерна осевая штрих-пунктирная линия, проходящая через ось вращения (рис.3, в).

Для чертежей этих деталей характерна осевая штрих-пунктирная линия, проходящая через ось вращения (рис.3, в).

Торцевые кромки деталей вращения, как правило, срезают на конус и образуется фаска. Фаска облегчает сборку деталей и защищает руку токаря или слесаря-сборщика от порезов. Обозначение фаски показано на рис. 4. Цифра 1 показывает высоту фаски (в мм), а число 45° — угол, под которым ее срезают.

На ручке воротка справа (рис.4) показана наружная резьба Мб. Буква М обозначает, что резьба метрическая, а цифра показывает, что наружный диаметр резьбы равен 6 мм. Если мысленно рассечь метрическую резьбу секущей плоскостью, проходящей через ось вращения детали, то в сечении мы увидим профиль резьбы в виде треугольных выступов и впадин с углом при вершине 60°. На рис. 4, а показана внутренняя резьба в деталях воротка.

Рис. 3. Виды штриховки деталей в сечениях и разрезах: а — металлы и твердые сплавы; б — неметаллические материалы; в – древесина

Рис. 4. Ручка воротка (см. рис. 1)

4. Ручка воротка (см. рис. 1)

Резьбовые соединения деталей очень распространены в технике: тиски крепятся к верстаку болтами и гайками, натяжение полотна ножовки регулируется с помощью гайки и подвижной головки с резьбой и т.д.

Итог урока.

Оценка выполненной работы.

Учитель отмечает наиболее успешно выполненные работы, обращает внимание на характерные недостатки.

Вопросы и задания

Чем отличается сечение от разреза?

Для какой цели применяется секущая плоскость?

Что такое графическая документация?

Как на чертеже пластмассовой детали штрихуется разрез?

Что такое тело вращения?

Как на чертеже обозначается фаска? Что такое профиль резьбы?

Домашнее задание: Составить кроссворд по пройденной теме.

Токарный станок по металлу — 3D-модели CAD и 2D-чертежи

Токарный станок по металлу или Токарный станок по металлу — это большой класс токарных станков, предназначенных для точной обработки относительно твердых материалов. Первоначально они были разработаны для обработки металлов; однако с появлением пластмасс и других материалов, а также с присущей им универсальностью, они используются в широком диапазоне применений и в широком диапазоне материалов. На жаргоне машинной обработки, где уже понятен более широкий контекст, они обычно просто называются токарными станками или именуются более конкретными названиями подтипов ( токарный станок , токарно-револьверный станок и т. Д.). Эти жесткие станки удаляют материал с вращающейся детали с помощью (обычно линейных) движений различных режущих инструментов, таких как насадки и сверла.

Строительство

Конструкция токарных станков может сильно различаться в зависимости от предполагаемого применения; однако основные функции являются общими для большинства типов. Эти машины состоят из (как минимум) передней бабки, станины, каретки и задней бабки. Лучшие машины имеют прочную конструкцию с широкими опорными поверхностями ( направляющих скольжения ) для устойчивости и изготовлены с большой точностью.Это помогает гарантировать, что компоненты, производимые на станках, будут соответствовать требуемым допускам и повторяемости.

Эти машины состоят из (как минимум) передней бабки, станины, каретки и задней бабки. Лучшие машины имеют прочную конструкцию с широкими опорными поверхностями ( направляющих скольжения ) для устойчивости и изготовлены с большой точностью.Это помогает гарантировать, что компоненты, производимые на станках, будут соответствовать требуемым допускам и повторяемости.

Передняя бабка

Передняя бабка (h2) вмещает главный шпиндель (h5) , механизм переключения скоростей (h3, h4) и шестерни переключения (h20) . Передняя бабка должна быть максимально прочной из-за действующих сил резания, которые могут исказить корпус легкой конструкции и вызвать гармонические колебания, которые будут передаваться на заготовку, снижая качество готовой заготовки.

Главный шпиндель, как правило, полый, чтобы длинные стержни проходили через рабочую зону. Это сокращает подготовку и отходы материала. Шпиндель вращается в прецизионных подшипниках и оснащен некоторыми средствами крепления зажимных приспособлений, таких как патроны или планшайбы. Этот конец шпинделя обычно также имеет включенный конус, часто конус Морзе, чтобы можно было вставить полые трубчатые конусы (стандарт Морзе), чтобы уменьшить размер конического отверстия и разрешить использование центров.На старых машинах (50-е годы) шпиндель приводился в движение напрямую шкивом с плоским ремнем, а более низкие скорости были доступны за счет манипулирования зубчатым колесом. В более поздних машинах используется коробка передач, приводимая в действие специальным электродвигателем. Полностью «редукторная головка» позволяет оператору выбирать подходящие скорости полностью через коробку передач.

Этот конец шпинделя обычно также имеет включенный конус, часто конус Морзе, чтобы можно было вставить полые трубчатые конусы (стандарт Морзе), чтобы уменьшить размер конического отверстия и разрешить использование центров.На старых машинах (50-е годы) шпиндель приводился в движение напрямую шкивом с плоским ремнем, а более низкие скорости были доступны за счет манипулирования зубчатым колесом. В более поздних машинах используется коробка передач, приводимая в действие специальным электродвигателем. Полностью «редукторная головка» позволяет оператору выбирать подходящие скорости полностью через коробку передач.

Кровати

Станина представляет собой прочное основание, которое соединяется с передней бабкой и позволяет перемещать каретку и заднюю бабку параллельно оси шпинделя.Этому способствуют закаленные и отшлифованные опоры , которые удерживают каретку и заднюю бабку на заданной колее. Каретка перемещается с помощью реечной системы. Ходовой винт точного шага приводит в движение каретку, удерживающую режущий инструмент, через редуктор, приводимый в движение от передней бабки.