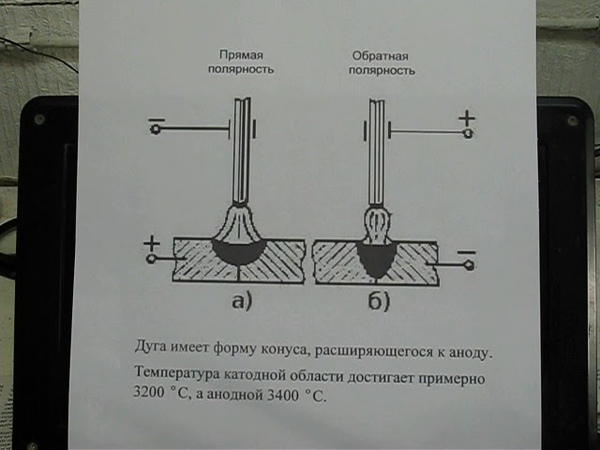

Прямая и обратная полярность при сварке

Большинство современных сварочных аппаратов имеют в своей конструкции блок выпрямительных диодов, что, в свою очередь, обеспечивает постоянный сварочный ток. Для аппаратов, использующих в качестве сварочного материала проволоку (сварочных полуавтоматов) это является обязательным условием. Для аппаратов же, использующих для работы электроды это уже является опцией, позволяющей использовать практически любые марки электродов для проведения сварочных работ.Классификация сварочной дуги по полярности постоянного тока:

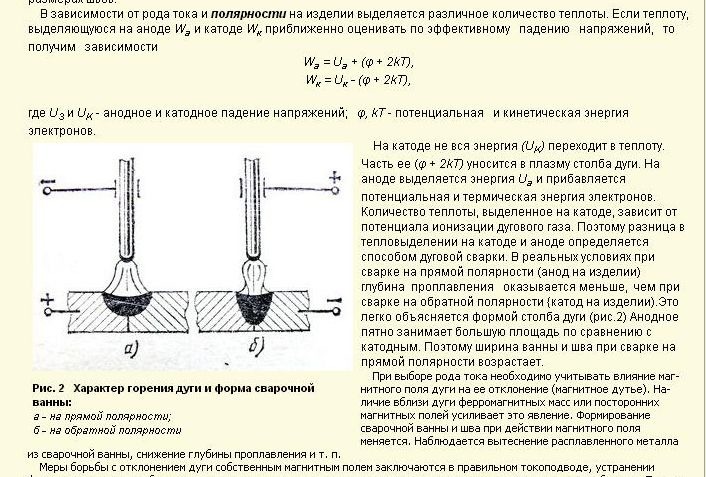

а — прямая полярность; б — обратная полярность

При работе полуавтоматом необходимо обязательно соблюдать полярность подключения. Так, сварка обычной обмедненной проволокой в среде защитного газа производится током прямой полярности. То есть на изделие подается плюс, а на держак минус (прямая полярность при сварке). При таком подключении ток протекает от проволоки на изделие, в связи с чем нагрев изделия получается выше, нежели сварочной проволоки.

Необходимо понимать, что «направление тока» в электротехнике — это больше условность, принятая для рисования схем. Традиционно, на схемах, принято рисовать от плюса к минусу, как будто движение тока происходит от плюса к минусу, хотя реальное движение носителей заряда в большинстве случаев происходит в обратном направлении! В случае, если проводником выступает металл (провод, электрод и т.

При работе полуавтоматом без защитной среды газа, используется специальная порошковая (флюсовая) проволока. В этом случае обязательно меняется полярность подключения держака и «массы». То есть на массе «минус», а на держаке плюс (обратная полярность при сварке). Обусловлено это тем, что температура плавления флюса примерно одинакова с температурой плавления металла, однако для получения качественного шва необходимо чтобы флюс сгорел и образовал небольшое газообразное облако в среде которого и будет происходить сварочный процесс. Как уже отмечалось выше, ток течет от минуса к плюсу, поэтому и падение расплавленной капли металла будет несколько более низким, что обеспечит меньший прогрев свариваемого металла, поскольку охлаждение последнего не осуществляется средой защитного газа и формирование сварочной ванны будет примерно таким же, как и при сварке в среде газа.

Сварка цветных металлов, в частности алюминия, производится, как правило, специальным вольфрамовым электродом. В этом случае обычно используют прямую полярность при сварке — минус на электроде. Такой тип подключения позволяет получить большую температуру в зоне нагрева, что особенно критично для того же алюминия, поскольку первоначально необходимо «пробить» оксидную пленку, тем более, что температура плавления у последней гораздо выше, нежели самого металла.

При подключении вольфрамового электрода в обратной полярности при сварке — с плюсом на держаке — шов получается менее глубоким. Такой способ хорош при сваривании тонких пластин — в этом случае отсутствует опасность прожечь свариваемый материал.

Однако ещё одним минусом является эффект «магнитного дутья». В этом случае образующаяся дуга получается блуждающей и шов получается менее красивым и герметичным.

Однако ещё одним минусом является эффект «магнитного дутья». В этом случае образующаяся дуга получается блуждающей и шов получается менее красивым и герметичным.Обратная и прямая полярность при сварке инвертором

Электродуговой способ сварки, в отличие от традиционной газовой, отличается некоторыми особенностями. Одной из самых главных является температура нагрева дуги, которая может достигать 5000С, что значительно превышает температуру плавления какого-либо из существующих металлов. Отчасти этим объясняется большое разнообразие технологий и способов этого вида сварки, позволяющих решить при ее помощи самые различные задачи.Виды сварки

Сварочные аппараты имеют блок выпрямительных диодов. Что создает постоянный ток, это обязательное условие для сварочных полуавтоматических аппаратов, для которых материалом является проволока. Если для аппарата требуются электроды, то это обозначает возможность использования во время работы всех их моделей. А полярность во время сварки – это залог ее качества.

А полярность во время сварки – это залог ее качества.

Используя полуавтомат, надо соблюдать полярность подсоединения. Сварка под газовой защитой омедненной проволокой происходит с помощью полярности прямого тока. Фактически это значит:

- на деталь идет плюс;

- на держак идет минус.

Сила тока подается на деталь от проволоки, и она нагревается, в отличие от сварочной проволоки, сильнее. В итоге повышается площадь свариваемого участка. Ему необходим значительный нагрев для образования варочной ванны. Проволока, имеющая меньшее сечение, быстрей плавится и попадает на необходимый участок уже жидкой каплей. Током, который проходит от разных полярностей, увлекается расплавленный материал, получается подходящая ванна для сварки.

Используя полуавтомат без защитной газовой среды, нужно использовать специальную порошковую или флюсовую проволоку. В этом случае изменяется полярность соединения держака и «массы». На «массе» находится минус, а на держаке находится плюс. Температура плавления флюсовой проволоки имеет примерно такое же значение, как и температура плавления металла. Чтобы достичь качественного шва, необходимо, чтобы сгорел флюс. Затем ожидают два таких процесса:

Температура плавления флюсовой проволоки имеет примерно такое же значение, как и температура плавления металла. Чтобы достичь качественного шва, необходимо, чтобы сгорел флюс. Затем ожидают два таких процесса:

- Появление газообразного облака;

- В среде этого облака и происходит сварка.

Сила тока переходит от минуса к плюсу, и падение жидкой капли металла становится более низким. Именно это обуславливает меньший нагрев металла для сварки. Так как его охлаждение не происходит под защитной газа. Поэтому образование ванны для сварки практически не отличается от сварки в газовой среде. Работа переменным током имеет определенные преимущества. Она не расходится с дугой относительно изначальной оси. А на качество соединения воздействует именно отклонение дуги.

Делая сварку генератором с переменным током, легко заметить: его полярность изменяется циклически. Циклы имеют частоту 50 Герц. Она, повысившись до плюсового напряжения, может снизиться до нуля или упасть до отрицательного уровня. Напряжение меняется с плюса на минус и, наоборот.

Напряжение меняется с плюса на минус и, наоборот.

Сварка нержавейки и цветных металлов

Во время сварки цветных металлов, в том числе и алюминий, используют специальный вольфрамовый электрод. Причем используют во время инверторной сварки прямую полярность, на электроде находится минус. Этот вид подключения позволяет иметь необходимую температуру в участке нагрева. Это немаловажно для алюминия, потому как сперва нужно преодолеть оксидную пленку, у которой температура плавления значительно больше, в отличие от самого металла.Полярность при сварке напрямую способствует образованию:

- более качественного шва;

- более лучшего проплавления металла, в том числе и из нержавеющей стали;

- более концентрированной узкой электрической дуги.

У процесса также существует и немаловажная экономическая часть. Используя дорогой вольфрамовый электрод меньшего диаметра, попутно добиваются уменьшения газовых затрат. Если же подключить вольфрамовый электрод при сварке в другой полярности, а именно, на держателе – с плюсом, то шов будет не таким глубоким. У данного способа есть свои преимущества. Работая с тонкими пластинами, можно не переживать, что вы прожжете насквозь изделие из нержавейки и цветного металла.

У данного способа есть свои преимущества. Работая с тонкими пластинами, можно не переживать, что вы прожжете насквозь изделие из нержавейки и цветного металла.

Значительным недостатком является эффект электромагнитного дутья. Образующаяся дуга выходит блуждающей, а шов – не сильно привлекательным и герметичным. Используя переменный ток, необходимо использовать электроды для переменки. Опытные сварщики обычно выбирают постоянный ток. Благодаря ему сварка создает однонаправленный проход электронов. Полярность влияет на качество сварочных работ, в том числе материала из нержавеющей стали.

Сварка прямой полярности

Сварка прямой полярности инвертором получается, если с деталью подключается «плюс» источника тока. Когда подсоединяют электрод, то в этом случае получается обратная полярность. Используя сварочный инвертор, можно самостоятельно установить на нем полярность. Полярность определяет направление передвижения потока электронов. То есть, определяется подсоединением проводов к положительной и отрицательной клеммам. При работе со сваркой обратная полярность обозначает:

При работе со сваркой обратная полярность обозначает:- на электроде – плюс;

- на «земле» – минус.

Ток переходит от отрицательного контакта к положительному. Именно поэтому электроны переходят на электрод от металла. В результате сильно нагревается окончание электрода. Для классической сварки эффективно используют плюс – на электроде, а минус – на клемме. При прямой полярности сварки предполагается минус – на электроде, плюс – на «земле». Ток перемещается от электрода к изделию. Электрод – холодный, а изделие – горячее. Эта особенность широко используется в особых электродах, которые предназначены для быстрой сварки листов нержавеющей стали.

Важность полярности при сварочных работах

Естественно, что инверторная сварка на переменном токе не зависит, какой установлен зажим трансформатора для соединения изделия и электрода. Но вот постоянным током по сложившейся традиции сваривают несколькими способами. Электрод, подсоединенный к отрицательному полюсу, с прямой полярностью является катодом.

В анод, подсоединенное к положительному полюсу, преобразуется изделие. Обратная полярность обозначает, что электрод после подсоединения к положительному полюсу становится анодом. Катод в этом положении – это изделие, подсоединенное к отрицательному полюсу.

Материал изготовления электрода задает параметр дуги между неплавящимися электродами из вольфрама и плавящимися металлическими электродами. Сварочная дуга имеет ряд физических и технологических свойств. От этого практически полностью будет зависеть результат работы дуги. К физическим свойствам относятся:

- кинетические;

- электромагнитные и температурные;

- электрические и световые.

Основные технологические свойства имеют три вида:

- мощность дуги;

- пространственную стойкость;

- саморегулирование.

Их преобразование называется ионизацией. Газ, имеющий электроны и ионы, называется ионизированным.

Их преобразование называется ионизацией. Газ, имеющий электроны и ионы, называется ионизированным.Промежуток дуги ионизируется во время зажигания дуги, и все время поддерживается при ее горении. В промежутке дуги, как правило, выделяют следующие области:

- область разряда дуги;

- анодную;

- катодную.

В области анодов происходит значительное снижение напряжения, вызванное скоплением около электродов заряженных частиц. На поверхности анода и катода начинается появление электродных пятен, которые представляют некий фундамент дугового столба. Через них и прокладывается маршрут тока к сварке.

У сварки есть общий размер дуги, он состоит из суммарных длин 3-х областей. Общее напряжение дуги – это сумма снижений напряжения в каждой части дуги. Зависимость напряжения от размера дуги – это сумма снижения напряжения в прикатодном и прианодном участках. Удельное снижение в дуге напряжения имеет один миллиметр от столба дуги. А основной характеристикой дуги является тепловая мощность нагревательного источника.

Ее эффективность рассчитывается с учетом количества теплоты, вводимой в металл за единицу времен. Тепловая мощность – это часть общей дуговой тепловой мощности, из которой определенная доля тепла уходит непроизводительно:

- на теплоотвод в изделии;

- излучение;

- на прогрев разбрызгивающихся капель.

Технология сварочных работ дугой

Преимущество сварочных работ дугой явны. Сварка отличается по признакам:- по среде, где находится дуговой разряд;

- по типу тока;

- по типу электродов.

Для ремонта кузовов автомобилей широко используется дуговая сварка полуавтоматом в защитной среде газа. Для частного пользования наиболее доступной является дуговая ручная сварка. Она делается плавящимися электродами на переменном или постоянном токах. Это хороший шанс сварить в не заводской обстановке большую часть видов металлов.

Размер между поверхностью основного изделия и дном кратера является глубиной провара или проплавления. Глубина зависит:

Глубина зависит:

- величины сварочного тока;

- от скорости передвижения дуги.

Если размер дуги сварки не больше, чем размер стержня электрода, то эта дуга называется нормальной или короткой. Она гарантирует великолепное качество шва. Дугу, которая имеет большую длину, считают длинной. Очень большое наращивание размера дуги приводит к ухудшению качества сварки. Влияние магнитного поля создает отклонение дуги от заданного направления. Это называется электромагнитным дутьем.

Электрод во время процесса передвигается вдоль и поперек сварочного шва в направлении оси, дабы сохранить заданный размер дуги. Ускоренное перемещение электрода приводит к образованию узкого, неровного и неплотного шва. При медленном передвижении есть опасность пережога материала.

Сварочные швы по форме бывают:

- тавровыми;

- нахлесточными;

- стыковыми;

- угловыми.

По длине швы разделяются на сплошные и прерывистые. По пространственному расположению имеют такие разновидности:

- вертикальные;

- потолочные;

- нижние;

- горизонтальные.

Источники питания: трансформатор для сварки, выпрямитель, генератор – при внешнем показателе имеют связь величины нагрузочного тока с напряжением на зажимах выхода. Вольтамперный показатель дуги – это соотношение между напряжением в статическом режиме и током дуги. Внешние показатели сварочных генераторов считаются падающими.

На размеры и форму шва также влияют вид электротока и его полярность. То есть, постоянный ток обратной полярности обеспечивает гораздо большую глубину плавления, чем постоянный ток с прямой полярностью, это объясняется разными количествами тепла, появляющимися на аноде с катодом. От повышения скорости процесса сварки глубина и ширина шва провара снижаются.

Оцените статью: Поделитесь с друзьями!Зачем менять полярность на полуавтомате

Прямая и обратная полярность при сварке инвертором (или любым другим сварочным аппаратом) задает тон всему рабочему процессу и правильный выбор этого параметра напрямую влияет на качество сварного соединения. При обратной полярности к металлическим деталям подают «минус», а к электроду подводят «плюс». В случае с прямой полярностью все наоборот. И это всего лишь одна из нескольких особенностей, которые нужно учесть при сварке. Но сегодня мы остановимся именно на обратной полярности.

При обратной полярности к металлическим деталям подают «минус», а к электроду подводят «плюс». В случае с прямой полярностью все наоборот. И это всего лишь одна из нескольких особенностей, которые нужно учесть при сварке. Но сегодня мы остановимся именно на обратной полярности.

В этой статье мы подробнее расскажем про обратную полярность при сварке. Вы узнаете, что такое обратная полярность, при каких условиях выбирается данный тип направленности тока, какое оборудование используется в работе с обратной полярностью и как настроить аппарат, чтобы выполнить работу качественно и быстро.

Общая информация

Что такое обратная полярность при сварке? Обратная полярность тока — это процесс подачи положительного электрического заряда на электрод, а отрицательного электрического заряда — на свариваемую металлическую деталь. При этом тепло распределяется в обратной последовательности: электрод существенно перегревается, а деталь наоборот не прогревается вовсе. По этой причине обратной полярностью при дуговой сварке пользуются в особых случаях, когда велик шанс деформировать металл при высокой температуре или требуется выполнить очень аккуратный шов.

Обратная полярность просто необходима при сварке нержавейки, тонкого металла, легированной и высокоуглеродистой стали, алюминия и прочим сплавов, легко подвергающихся перегреву. Так, например, ток обратной полярности — обязательный спутник электродуговой сварки с применением флюса или сварки в среде инертного газа. У вас просто не получится качественно наплавить металл, если вы будете использовать, скажем, аргонодуговую сварку и установите прямую полярность.

Многие новички все равно задаются вопросом, почему при некоторых работах используется обратная или прямая полярность при сварке инвертором? Постараемся объяснить подробнее. Обратная полярность применяется в работе, поскольку при горении дуги на конце сварочного стержня образуются участки с высокой концентрацией анодов и катодов. При этом температуры существенно отличаются, область анода может быть горячее области катода на 700 градусов по Цельсию!

Исходя из этого нетрудно догадаться, что при обратной полярности выделяется огромное количество тепла, что способствует качественному провариванию металла. Если для сварки того или иного металла этот показатель важен, то применяется обратная полярность. Прямая направленность тока используется во всех остальных случаях.

Если для сварки того или иного металла этот показатель важен, то применяется обратная полярность. Прямая направленность тока используется во всех остальных случаях.

Кстати, при работе с постоянным током обратной полярности электрод сгорает значительно быстрее, чем при работе с прямой полярностью. Это связано опять же с избыточным нагревом стержня. Так что будьте готовы к перерасходу комплектующих. Если вы используете переменный ток, то выбор полярности не актуален вовсе, поскольку направление тока будет постоянно меняться во время работы.

Итак, повторим: полярность устанавливается только при работе с постоянным током. Обратная полярность применяется при сварке особых легко деформирующихся металлов, когда шов нужно сформировать быстро и качественно.

Сварка током обратной полярности не может ни отразиться на свойствах используемого в работе электрода. Через стержень проходит большое количества тепла, а это значит, что и сама деталь очень быстро нагревается, металл легко и глубоко проваривается, при этом практически не разбрызгивается (особенно, при сварке с флюсом).

Можно ли менять полярность прямо во время работы, если на сварочном инверторе (или любом другом типе оборудования) есть такая возможность? Вы, конечно, можете попробовать этот способ в качестве эксперимента, но мы не станем рекомендовать вам это. В этом просто нет необходимости. Но иногда бывают ситуации, когда вы начали работу не с той полярности и внезапно обнаружили это, поэтому хотите выставить другие настройки. Постарайтесь закончить начатое без изменения полярности (если требования к сварному шву не очень высокие). Да, электрод будет прилипать, но с этим нужно смириться. Если шов должен получиться качественным и красивым, то лучше начните работу заново, установив другую полярность.

Выбор полярности

Давайте еще немного времени уделим правильному выбору полярности. Помимо самого металла важно учесть и электроды или проволоку, которую вы используете в работе. Выбор прямой или работа на обратной полярности при сварке зависит от типа покрытия. Если вы работаете угольным электродом, то подключение обратным способом нежелательно, поскольку такие стержни быстро разрушаются при перегреве. Если вы используете проволоку, которая не имеет никакого покрытия вовсе, то она без проблем расплавится и при прямой полярности, но при использовании с переменным током она даже не нагреется.

Если вы используете проволоку, которая не имеет никакого покрытия вовсе, то она без проблем расплавится и при прямой полярности, но при использовании с переменным током она даже не нагреется.

Также на выбор полярности влияет то, какой шов вы хотите сделать, какие у него должны быть размеры и форма. При работе с постоянкой и обратной направленностью швы хорошо проплавлены, сварное соединение узкое и неглубокое, поскольку процесс сварки длится недолго из-за высоких температур.

Оборудование

Сварка постоянным током обратной направленности осуществляется только на сварочных аппаратах, предназначенных для такой работы. Выбор сварочного аппарата — это отельная немаловажная тема, поэтому в рамках этой статьи мы расскажем только самое главное. Прежде всего, ваш сварочный аппарат должен иметь возможность работать с разными режимами и подавать проволоку с разной скоростью. Так вы сможете варить аргоном или углекислым газом (это очень важно при сварке нержавейки), но не сможете варить порошковой проволокой, поскольку для этого необходима прямая полярность.

С помощью обратной полярности появляется возможность использовать в своей работе полуавтоматическое сварочное оборудование. Здесь держак и масса подключаются к «плюсу» и «минусу» соответственно. За счет этого флюс выгорает постепенно и полностью, сама сварка происходит в образовавшемся газовом облаке.

Вместо заключения

Выбор полярности при сварке постоянным током — задача не из легких, если вы начинающий сварщик. Нужно учесть все возможные нюансы, связанные с типом и толщиной металла, используемым в работе электродом или присадочной проволокой, а также удачно выбрать сварочный аппарат с нужным вам набором функций. Все это кажется чем-то очень сложным, но поверьте, с опытом вы будете настраивать аппарат и подбирать комплектующие, даже не задумываясь. Изучайте много теории и не забывайте применять ее на практике.

Расскажите в комментариях о своем личном опыте сварки на обратной полярности, если вы опытный мастер. Это будет очень полезно для новичков. Также делитесь этой статьей в социальных сетях. Желаем удачи в работе!

Желаем удачи в работе!

Сварка MIG / MAG была изобретена в 1950‑х годах и основные принципы используются, в современных сварочных аппаратах по сей день. Она является самой универсальной и часто применяемой в кузовном ремонте. Когда речь идёт о полуавтоматической сварке, то, имеют ввиду, именно эту сварку. В отличие от других видов ручной сварки она отличается лёгкостью применения, при этом даёт качественный результат.

p, blockquote 1,0,0,0,0 –>

Более правильное и полное название этого вида сварки GMAW (Gas metal arc welding – электродуговая сварка металла в среде защитного газа), но чаще используют именно аббревиатуру MIG / MAG (Metal Inert Gas/ Metal Active Gas).

p, blockquote 2,0,0,0,0 –>

MIG /MAG-сварка – это электро-дуговая сварка, использующая постоянный ток ( DC ). В качестве электрода в этом виде сварке используется проволока, которая поступает в место сварки с определённой заданной скоростью. Обычно такая сварка используется вместе с защитным газом. MIG – полуавтоматическая сварка, где в качестве защитного газа используется инертный газ (аргон, гелий..), а MAG – полуавтоматическая сварка, где в качестве защитного газа используется активный газ ( CO2 и смеси).

Обычно такая сварка используется вместе с защитным газом. MIG – полуавтоматическая сварка, где в качестве защитного газа используется инертный газ (аргон, гелий..), а MAG – полуавтоматическая сварка, где в качестве защитного газа используется активный газ ( CO2 и смеси).

p, blockquote 3,0,0,0,0 –>

Первоначально использовался только аргон для сварки всех металлов, что было дорого и недоступно. В дальнейшем стали применять двуокись углевода ( CO2 ) и смеси и этот вид сварки стал более доступным и получил широкое распространение.

p, blockquote 4,0,0,0,0 –>

MIG /MAG-сваркой можно сваривать различные виды металла: алюминий и его сплавы, углеродистую и низкоуглеродистую сталь и сплавы, никель, медь и магний.

p, blockquote 5,0,0,0,0 –>

Учитывая высокое качество сварки и лёгкость применения, она, в дополнение к этому, распространяет сравнительно небольшой нагрев зоны, вокруг места сварки.

p, blockquote 6,0,0,0,0 –>

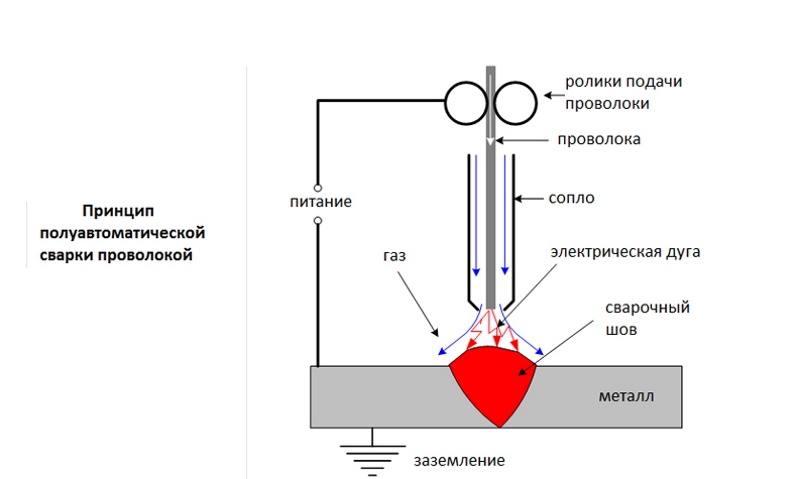

Принцип действия

p, blockquote 7,0,0,0,0 –>

Сварка MIG / MAG (Metal Inert Gas/ Metal Active Gas) осуществляется посредством электрической дуги, защищённой газом, образуемой между рабочей поверхностью и проволокой (электродом), которые автоматически поступают к месту сварки при нажатии на курок. Скорость подачи проволоки, напряжение сварки и количество газа устанавливаются заранее. Из-за того, что сварочная проволока автоматически поступает к месту сварки, а от сварщика зависят только манипуляции со сварочной горелкой, такой вид сварки часто и называют полуавтоматической.

p, blockquote 8,0,0,0,0 –>

При MIG /MAG-сварке очень важна настройка сварочного аппарата. При электродуговой сварке электродами и при сварке TIG настройки не так критичны. Также важна чистота металла перед началом сварки.

p, blockquote 9,0,0,0,0 –>

Конец проволоки должен выступать на определённое расстояние, иначе слишком длинная проволока-электрод не позволит защитному газу нормально действовать. Этот параметр мы рассмотрим ниже в этой статье.

Этот параметр мы рассмотрим ниже в этой статье.

p, blockquote 10,0,0,0,0 –>

Оборудование для сварки MIG / MAG

Сварочный аппарат MIG / MAG содержит генератор электрической дуги (трансформатор или инвертер), механизм подачи проволоки, кабель «массы» с зажимом, баллон для защитного газа.

p, blockquote 11,0,0,0,0 –>

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

p, blockquote 12,0,0,0,0 –>

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

p, blockquote 13,0,0,0,0 –>

Инертные газы и их смеси в качестве защитного газа ( MIG ) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

p, blockquote 14,0,0,0,0 –>

Активные газы и смеси ( MAG ) применяется для сварки сталей. Чаще всего это чистая двуокись углерода ( CO2 ), а также в смеси с аргоном.

p, blockquote 15,0,1,0,0 –>

Рассмотрим виды и смеси защитных газов подробнее:

p, blockquote 16,0,0,0,0 –>

- Чистая двуокись углерода ( CO2 ) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода ( CO2 ) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва.

Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений.

Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений. - Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном.

Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной. - Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25 ). При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Подготовка металла к сварке

Металл должен быть зачищен от краски и ржавчины. Даже остатки краски при сварке будут ухудшать качество и прочность сварочного соединения. Место под зажим для массы также должно быть зачищено.

p, blockquote 17,0,0,0,0 –>

Как держать сварочную горелку

p, blockquote 18,0,0,0,0 –>

Сварочной горелкой полуавтомата MIG / MAG можно управлять одной рукой, но использование двух рук облегчит контроль и увеличит аккуратность и качество сварочного шва. Смысл в том, чтобы одной рукой держать горелку и опираться ей на другую руку. Так можно легче контролировать расстояние от свариваемой поверхности и угол, а также делать горелкой нужные движения при формировании шва.

Так можно легче контролировать расстояние от свариваемой поверхности и угол, а также делать горелкой нужные движения при формировании шва.

p, blockquote 19,0,0,0,0 –>

Чтобы работать двумя руками, необходимо использовать полноразмерную сварочную маску (лучше с автозатемнением), которая удерживается на голове и руки остаются свободными.

p, blockquote 20,0,0,0,0 –>

Движение сварочной горелкой во время сварки

p, blockquote 21,0,0,0,0 –>

- Прямой шов, без каких-либо движений в сторону можно применять на металлах, имеющих практически любую толщину, но здесь нужен определённый опыт, чтобы удостовериться, что сварочная дуга равномерно действует на оба свариваемых металла.

- При сварке металлических деталей, имеющих толщину меньше 1мм, лучше использовать электродную проволоку меньшего диаметра, уменьшить параметры силы тока, а также скорость подачи проволоки.

Нужно варить короткими импульсами, делая перерыв между ними в пределах 1 секунды, чтобы металл успевал охладиться. Короткий перерыв нужен, чтобы следующий сегмент сливался с предыдущим и получался монолитный герметичный шов.

Нужно варить короткими импульсами, делая перерыв между ними в пределах 1 секунды, чтобы металл успевал охладиться. Короткий перерыв нужен, чтобы следующий сегмент сливался с предыдущим и получался монолитный герметичный шов. - При сварке длинного сегмента, во избежание перегрева металла и тепловой деформации, можно сваривать небольшими сегментами или точками с интервалами, поочерёдно, то с одного, то с другого конца свариваемого отрезка. Таким образом, можно проварить весь сегмент, без получения тепловой деформации листового металла.

Скорость сварки

p, blockquote 22,0,0,0,0 –>

Скорость сварки – это скорость, с которой электрическая дуга проходит вдоль места сварки. Она контролируется сварщиком.

p, blockquote 23,0,0,0,0 –>

Скорость движения сварочной горелки должна контролироваться сварщиком и соответствовать скорости подачи проволоки и напряжению электрической арки, выбранных, в соответствии с толщиной свариваемого металла и формы шва.

p, blockquote 24,0,0,0,0 –>

Важно добиться правильной скорости сварки. Слишком высокая скорость может вызвать слишком много брызг расплавленного металла. Защитный газ может остаться в быстро застывающем расплавленном металле, образуя поры. Слишком медленная скорость сварки может стать причиной излишнего проникновения сварочной дуги в свариваемый металл.

p, blockquote 25,0,0,0,0 –>

Скорость движения сварочной горелки влияет на форму и качество сварочного шва. Многие опытные сварщики определяют с какой скоростью нужно двигать сварочную горелку, глядя на толщину и ширину шва в процессе сварки.

p, blockquote 26,0,0,0,0 –>

Скорость потока защитного газа

Может значительно влиять на качество сварки. Скорость потока защитного газа должна строго соответствовать скорости подачи проволоки. Слишком медленный поток не даёт нормальной защиты от окисления, в то время как слишком высокая скорость потока защитного газа может создать завихрения, которые также помешают нормальной защите. Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке.

Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке.

p, blockquote 27,0,0,0,0 –>

Угол сварочной горелки во время сварки

Сварка MIG / MAG может сваривать разные детали под разными углами, поэтому не существует универсального угла, который нужно соблюдать при сварке. При сварке деталей, лежащих в одной плоскости идеальным будет угол в 15–20 градусов (от вертикального положения). При сварке двух деталей под углом удобнее держать горелку под углом 45 градусов. Практикуясь, можно для себя определить наиболее удобный угол в конкретной ситуации.

p, blockquote 28,0,0,0,0 –>

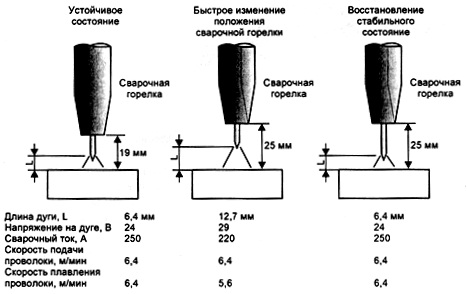

Сварочное напряжение (длина электрической дуги)

Длина дуги одна из самых важных переменных в сварке MIG / MAG , которую нужно контролировать. Нормальное напряжение сварочной дуги в двуокиси углерода ( CO2 ) и гелии (He) намного выше, чем в Ароне (Ar). Напряжение дуги влияет на проникновение, прочность и ширину шва.

Напряжение дуги влияет на проникновение, прочность и ширину шва.

p, blockquote 29,0,0,0,0 –>

С увеличением напряжения электрической дуги, шов становится более плоским и широким и до определённых пределов увеличивается проникновение. Низкое напряжение даёт более узкий и выпуклый шов и уменьшается проникновение.

p, blockquote 30,1,0,0,0 –>

Слишком большое и слишком маленькое напряжение вызывает нестабильность дуги. Избыточное напряжение является причиной образования брызг и пористости шва.

p, blockquote 31,0,0,0,0 –>

Сварочная проволока

Сварочная проволока служит присадочным материалом. При сварке проволока поступает к месту шва и расплавляется вместе с кромками металлов, заполняя шов. У неё должен быть химический состав, схожий с составом свариваемых материалов. К примеру, содержание углерода, от которого зависит пластичность шва.

p, blockquote 32,0,0,0,0 –>

Температура плавления электродной проволоки должна быть чуть ниже или такой же, как металлов, которые свариваются. Если проволока будет плавиться позже, чем свариваемый металл, то увеличивается вероятность прожжения металла насквозь.

p, blockquote 33,0,0,0,0 –>

Для сварки алюминия и его сплавов применяется проволока из чистого алюминия или с примесью магния и кремния.

p, blockquote 34,0,0,0,0 –>

Диаметр сварочной проволоки

p, blockquote 35,0,0,0,0 –>

Диаметр сварочной проволоки влияет на размер шва, глубину проникновения сварочной дуги, прочность шва и на скорость сварки.

p, blockquote 36,0,0,0,0 –>

Больший диаметр электрода (проволоки) создаёт шов с меньшим проникновением, но более широкий. Выбор диаметра проволоки зависит от толщины свариваемого металла и положения свариваемых деталей.

p, blockquote 37,0,0,0,0 –>

В большинстве случаев маленький диаметр проволоки подходит для тонкого металла и для сварки в вертикальном положении.

p, blockquote 38,0,0,0,0 –>

Проволока большего диаметра желательна для более толстого металла. Ей нужно работать с уменьшенной скоростью подачи проволоки, из-за более низкого проникновения.

p, blockquote 39,0,0,0,0 –>

Длина выхода сварочной проволоки

Применение порошковой проволоки для сварки без газа

Ряд требований, предъявляемых к использованию порошковой проволоки для сварки без газа, сводится к правильному манипулированию сварщика электродом. Перемещение электрода должно быть максимально равномерным. Электрод должен передвигаться поступательно при сварке тонких листов металла. Если требуется сваривать толстые листы, то необходимо осуществление поперечных движений. Манипуляции сварщика электродом производятся в зависимости от его усмотрения.

Схема полуавтоматической сварки проволокой без газа.

Какие требования следует выполнять, применяя порошковую проволоку?

Сварщик способен двигать электродом вперед, ставить его в положение перпендикулярно по отношению рабочей поверхности, уводить сварочный элемент назад. Выбор угла наклона производится в интервале от 5 до 20 градусов. Необходимо следить за диаметром сварной ванны, который должен составлять около 30 мм. Вышеизложенные условия требований являются обобщенными.

Полярность проволоки при сварке полуавтоматом без газа: без газа (обратная полярность) и с газом (прямая полярность).

Для каждого вида соединений металлических конструкций, например таких, как тавровое или угловое либо другие, предполагается наличие иных требований. В процессе сварочных работ обязательно берут во внимание и вид металла, необходимый в условиях сварки.

без газа (обратная полярность) и с газом (прямая полярность).

Поскольку осуществление ручной сварки с применением покрытых электродов может быть наиболее востребованным, то при создании шва осуществляется не только визуальный контроль, но и подача расплавленной проволоки вместе со специальными защитными материалами на участок сварки.

Все эти качества присущи технологии сварки с использованием порошковой проволоки, не уступающей процессу сварки за счет флюса либо специального газа, который является защитным.

Флюсовая сварка вызывает сложности при наличии преимуществ, связанных с выбором направления использования электродов. Вместе с тем осуществляется сварка за счет инертных газов, что может повлечь выход из-под контроля качества по причине влияния сквозняков либо ветров.

Вернуться к оглавлению

Как применяют порошковую проволоку при сварочных работах без газа?

Проволока для сварки порошкового типа, имеющая электрод, включающий оболочку из металла, содержит сердечник порошковый. Оболочка выполняется с применением холоднокатаной ленты, имеющей особую мягкость.

Различия в составе порошкового сердечника зависят от того, какое предназначение имеет проволока. Здесь можно отметить необходимость применения железного порошка рутилового и флюоритового концентрата, газо- и шлакообразующих присадок, а также защитных. В основном компоненты, которые входят в сердечник, являются диэлектрическими.

В основном компоненты, которые входят в сердечник, являются диэлектрическими.

Сварка осуществляется таким же способом, как и проведение сварочных работ с помощью электрода. Защитную оболочку из металла следует расплавить за счет сварного тока. Раскаленный металл, а также наличие электрической дуги позволяет расплавить материал сердечника. При выполнении многослойной сварки производят очистку рабочих поверхностей от отложений шлаков предыдущего слоя перед покрытием новым слоем.

Схема устройства сварочного полуавтомата.

Производить сварочные работы с применением стандартных электродов не всегда является удобным. Все зависит от того, где расположено место проведения работ. Особенно трудно осуществлять сварку в условиях высоты и открытой местности. Признаки определенного дискомфорта становятся препятствием при формировании качественного соединения. Именно для обеспечения удобных условий в процессе сварки и создания качественного шва осуществлялась разработка расходного материала, который и представляет собой порошковую проволоку. С ее применением может быть выполнена сварка без создания специальных условий и газовой среды.

С ее применением может быть выполнена сварка без создания специальных условий и газовой среды.

Данный материал применяют при соединении различных сталей, которые могут быть как низколегированными, так и низкоуглеродистыми. Различается два его вида, которые применяются для простой и особой сварки. Проволока с особым назначением включает разные виды, которые позволяют:

- принудительно сформировать шов;

- осуществлять сварку под водой;

- производить сварку автоматически.

Вернуться к оглавлению

Какую конструкцию имеет проволока стальная порошковая?

Порошковая стальная проволока – это электрод, стальная оболочка которого заполнена набором защитных, деоксидирующих и шлакообразующих присадок. Важный компонент материала – это порошок железный, марка которого определяет уровень его содержания в общем объеме.

Содержание рутила с концентратом флюорита составляет до 60%. Выбор присадок осуществляется с учетом содержания важных веществ в процентах. Характеристики присадок и их область использования должны полностью соответствовать характеристикам электрода для сварки.

Характеристики присадок и их область использования должны полностью соответствовать характеристикам электрода для сварки.

Таблица режимов сварки полуавтоматом.

Порошковая проволока может отличаться присутствием компонентов, обеспечивающих стабильность дуги даже без условий газовой среды. Она имеет конструкцию, которую отличает минимальный набор оборудования, а условия ее применения исключают использование редуктора, газовых баллонов и т.д. Если расплавка сердечника из стали происходит достаточно быстро, то это связано с наличием повышенного электрического сопротивления. При этом формирование качественного шва происходит за достаточно небольшой интервал времени.

Порошковая проволока имеет преимущества, позволяющие применять ее, не нанося вред глазам, даже в том случае, если они не защищены специальными средствами. Соединение не вызывает разбрызгивания металла, оно получается ровным и качественным. При выполнении сварочных работ необходим тщательный контроль. Производителями рекомендуются определенные режимы сварки, которые очень важно соблюдать.

Вернуться к оглавлению

Как используется газозащитная и самозащитная проволока?

Порошковую проволоку газозащитного типа используют для сварки на автоматах и полуавтоматах. Сварку производят при наличии инертного газа. Среди важных характеристик порошковой газозащитной проволоки выделяют:

- разбрызгивание в малых количествах;

- невысокую степень пористости;

- легкость при отделении шлаков.

Материал для сварки самозащитного типа применяется для различных работ на открытом участке. Сердечник содержит необходимые защитные элементы. Вместе с тем в процессе проведения сварочных работ пользоваться инертным газом не обязательно.

Удобство сварки за счет порошковой проволоки самозащитного типа сводится к отсутствию необходимости в дополнительном оборудовании. Благодаря этому устройству для сварки придается компактная форма конструкции. Порошковую проволоку реализуют по цене, зависящей от ее размеров, назначения и т.д.

Вернуться к оглавлению

Как правильно проводится сварка порошковой проволокой без газа?

Формы оболочек порошковой проволоки.

Специфика конструкции самозащитной проволоки позволяет вести сварочные работы в положении снизу. Для некоторых случаев сварку проводят вертикально.

Объяснением этому является соответствующий объем ванны для сварки. Какая-либо модель данного материала может быть выбрана согласно ее характеристикам, в соответствии с режимом работы оборудования для сварки.

Важным преимуществом является возможность применения такой проволоки с целью создания шва в конструкции из определенной марки стали.

В целом процесс сварки не связан с образованием шлака в большом количестве, поры при этом полностью отсутствуют.

Порошковая проволока является оптимальным вариантом, позволяющим осуществлять работу на открытом воздухе.

Влияние сквозняков и ветра является незначительным для создания качественного соединения. Вместе с тем параметры создаваемых швов за счет порошковой проволоки уступают качественным характеристикам таких видов сварки, как газовая либо электродная.

Осуществление выбора порошковой проволоки связано с тем, что учитываются не только ее технические характеристики, но и размер диаметра, который должен быть не меньше 2,3 мм. Если изделие имеет меньшее сечение, то оно применяется с целью соединения металлических конструкций с наименьшей толщиной.

Для проведения сварочных работ обычно применяют специальный сварочный аппарат, который является шланговым автоматом или полуавтоматом, предусматривающим отсек для мотка с проволокой.

Ее крепление осуществляется с использованием фиксатора в рукоятке, а подача проволоки осуществляется за счет специального шланга. Это позволяет поддерживать стабильную дугу и полностью расплавить содержимое сердечника.

Как настроить сварочный полуавтомат?

Приветствую Вас на блоге kuzov.info!

В этой статье рассмотрим как настроить сварочный полуавтомат. Разберёмся в его регулировках, настройке потока защитного газа, а также посмотрим какие сварочные швы формируются при разных настройках напряжения. Итак, начнём с краткого определения полуавтоматической сварки.

Итак, начнём с краткого определения полуавтоматической сварки.

Полуавтоматическая сварка – это электродуговая сварка, в которой электродом является сварочная проволока, подаваемая к месту сварки автоматически через горелку. Газ защищает сварочную зону от кислорода и азота воздуха, которые делают шов пористым и хрупким. Он также подаётся через горелку одновременно с проволокой после нажатия триггера на горелке. Этот вид сварки часто называют сварка MIG/MAG (Metal Inert Gas/Metal Active Gas – сварка в среде инертного газа/ сварка в среде активного газа). Более правильное, техническое название этого вида сварки – GMAW (Gas Metal Arc Welding – электродуговая сварка в среде защитного газа), а сленговое – «сварка проволокой», «сварка полуавтоматом».

Сварка полуавтоматом, при всей своей простоте, требует много практики и изучения основ. Важно правильно настроить сварочный аппарат и правильно подготовить металл для сварки.

Здесь мы рассмотрим настройку наиболее доступного и распространённого сварочного полуавтомата трансформаторного типа.

Содержание:

Какие регулировки имеет сварочный полуавтомат?

На полуавтомате три настройки:

- Напряжение (несколько режимов)

- Скорость подачи проволоки

- Скорость потока газа (количество расходуемого газа)

- Сварочный аппарат имеет выход для соединения с баллоном. Защитный газ в баллоне находится под давлением. На баллоне установлен газовый редуктор. Здесь стоит уточнить, что редукторы бывают разные, в том числе и такие, которые не предназначены для применения в сварке, так как не имеют нужной шкалы на индикаторе, показывающем значение для газа, поступающего в сварочный полуавтомат. На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход газа (л/мин для CO2 и отдельную шкалу для Ar).

Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

- Второй индикатор (расходомер) используется для настройки потока воздуха (показывает рабочее давление, которое подаётся в полуавтомат).

- Также, на баллоне есть два вентиля. Один – закрывает баллон, а второй, расположенный на редукторе – регулирует поток газа, поступающего к горелке при открытом баллоне. Вентиль на баллоне откручивается против часовой стрелке и закручивается по часовой стрелки, как обычно. Вентиль регулировки потока газа к аппарату, наоборот, при закручивании увеличивает поток защитного газа, а при откручивании уменьшает.

- Когда вы откроете главный вентиль, то увидите, что давление изменится от 0 до определённого значения (давление в баллоне). Откройте его полностью. Далее нужно потихоньку повернуть регулировочный винт на редукторе до момента, когда стрелка на шкале покажет 7–10 л/м. Если у вас не расходомер, а манометр, то должно быть 1–2 кг/см2. Это статическое давление, которое изменится при нажатии на курок горелки.

- Чтобы настроить поток защитного газа более точно, на рабочий режим, выключите подачу проволоки, чтобы при нажатии на курок горелки она не расходовалась. Можно не отключать проволоку, а нажать до момента, когда проволока начинает двигаться. В таком положении настройте поток воздуха вентилем на редукторе, глядя на индикатор.

- Вообще, поток защитного газа можно настроить и без индикаторов. Начинать сварку нужно с минимальным расходом защитного газа. Далее нужно смотреть на шов. Если будет пористость, то нужно добавить подачу газа пока поры не будут больше появляться. Также, если сварка происходит на улице или в помещении с вентиляцией, то нужно учитывать влияние ветра и сквозняков и добавлять подачу газа ещё. Можно на слух запомнить звук воздуха из горелки при правильных настройках для конкретной толщины металла. При настройке потока защитного газа нет жёстких правил. Нужно настраивать газ на экономный расход, при этом, чтобы качество шва было хорошим.

Какой газ использовать?

Тип защитного газа влияет на характеристики сварки: на глубину проникновения, электрическую дугу и механические свойства шва.

- 100%-ая углекислота (чаще всего используется для сварки сталей) обеспечивает более глубокое проникновение при сварке, но увеличивается количество брызг и шов более грубый, чем при смеси аргона с углекислотой.

- Смесь 75%-ного аргона и 25% углекислоты (называется 75/25 или С25) можно считать лучшей смесью для углеродистой стали. При сварке с таким газом образуется мало брызг, получается красивый шов и при сварке тонкий металл не прожигается насквозь, так как нет сильного проникновения.

- Для сварки нержавейки используется смесь 98% аргона и 2% углекислоты. Для алюминия – 100% аргон.

Настройка напряжения сварочного полуавтомата

У полуавтомата есть регуляторы напряжения, а сила тока постоянная и может варьироваться в зависимости от скорости подачи проволоки и её вылета.- Аппараты полуавтоматической сварки используют напряжение для образования нагрева, нужного для сварки.

- Напряжение настраивается на аппарате регуляторами. Это ступенчатая регулировка. На фотографии, в качестве примера, показан аппарат, где два переключателя: один позволяет устанавливать два режима сварки, а другой регулирует напряжение внутри этих режимов (min/max). В итоге получается четыре установки напряжения, которые нужно выбирать в зависимости от толщины металла и диаметра сварочной проволоки.

- На некоторых сварочных полуавтоматах, на внутренней стороне крышки есть таблица, показывающая какое напряжение и скорость проволоки использовать, в зависимости от толщины металла и диаметра сварочной проволоки. Таких таблиц много и в интернете. Но эти данные индивидуальны для каждого аппарата и являются хорошей отправной точкой для настройки правильных параметров для сварки, их нужно корректировать по ситуации. Нужно пробовать, экспериментировать на конкретном металле и находить оптимальные настройки.

- Правильное напряжение важно для формирования прочного сварочного шва. Используя слишком низкое напряжение для конкретного металла с определённой толщиной, качество сварочного шва будет низким, так как проникновение сварки будет плохим. Таким образом, шов даже может выглядеть нормально, но будет не прочным. В конце статьи мы рассмотрим примеры сварочных швов на листовом металле при разном напряжении.

Настройка скорости подачи проволоки

- Настройка скорости подачи проволоки должна производиться каждый раз при смене напряжения или смене проволоки на проволоку с другим диаметром. Дорогие сварочные аппараты могут иметь автоматическую настройку скорости подачи проволоки. В них скорость увеличивается автоматически при увеличении напряжения.

- Сначала настраивайте напряжение, а потом под него подстраивайте скорость подачи проволоки. То есть, скорость подачи проволоки должна быть настроена под скорость, с которой она будет плавиться.

- Регулятор скорости подачи проволоки также служит другой цели – регулирует силу тока. Напряжение и сила тока взаимосвязаны и, в некоторой степени, базируются на размере проволоки и её скорости. В полуавтомате установленное напряжение остаётся неизменным, но сила тока немного меняется в зависимости от скорости подачи проволоки и вылета электрода (проволоки). Таким образом, чем быстрее подача проволоки к месту сварки, тем больше силы тока и выше температура сварки, но для конкретного, установленного типа напряжения это лишь небольшой диапазон изменения силы тока.

- Проволока вне процесса сварки (без электрической дуги) движется быстрее. Когда образуется дуга, скорость проволоки снижается.

- Как узнать, что настройки подачи проволоки правильные? Для этого нужно попробовать сваривать. Если скорость слишком высокая для вашей настройки напряжения, то проволока будет сгибаться, при касании с металлом, не успевая расплавиться, и будет много брызг. Если скорость слишком медленная для вашей настройки напряжения, то проволока будет сгорать до того, как коснётся металла, и будет забиваться наконечник. Таким образом, при неправильной настройке скорости подачи проволоки, сварка вообще не получится. Этот параметр нужно настраивать экспериментальным путём. Важно выставить правильное напряжение для конкретной толщины свариваемого металла и пробовать варить, а скорость подачи проволоки регулировать в процессе.

Перед сваркой нужно определиться, какую полярность Вы будете использовать.

Простая обмеднённая проволока, которая используется с защитным газом должна использоваться с обратной полярностью, когда на проволоку подаётся плюс. Прямая полярность используется, когда в полуавтомате установлена проволока с флюсом, которая применяется без газа. В этом случае на проволоку подаётся минус, а на свариваемый металл, через клемму плюс. Таким образом, максимальное тепловыделение образуется на проволоке. Это нужно для того, чтобы флюс в ней смог подействовать должным образом.

Если использовать неправильную полярность для определённого электрода (в случае с полуавтоматом, проволоки), то прочность сварочного шва будет плохой. При использовании неправильной полярности появится много брызг, будет плохое проникновение при сварке и сварочную дугу будет сложно контролировать.

Для смены полярности, нужно открыть крышку полуавтомата и поменять местами клеммы. Рядом с клеммами находится таблица, уточняющая порядок расположения клемм.

Проволока для сварки

В полуавтомате может использоваться два вида проволок: простая проволока, покрытая медью и проволока с флюсом.

- Простая проволока для полуавтоматической сварки применяется с защитным газом, не имеет никаких добавок, которые могут «противостоять» коррозии и загрязнениям. Поэтому поверхность нужно подготавливать тщательно.

- У второго вида проволоки в центре расположен флюс, который при сгорании образует защитный газ. Таким образом, можно обойтись без баллона с газом. Такая проволока создаёт более глубокое проникновение при сварке, чем обычная с газом. Проволока с флюсом создаёт много брызг и шлака в зоне сварки, которые после завершения сварки нужно счистить. При сварке такой проволокой требуется минимальная подготовка поверхности, прощаются незначительные загрязнения. Также эта проволока хорошо работает при ветре на улице. Для сварки проволокой с флюсом требуется, чтобы на аппарате была установлена прямая полярность (см. выше).

- Чем больше толщина свариваемого металла, тем большего диаметра проволоку нужно использовать, так как проволока большего диаметра проводит больше электричества и даёт больший нагрев и лучшее проникновение.

Вылет проволоки

Вылет проволоки – это расстояние между концом наконечника и концом проволоки. При использовании углекислоты или смесей, сохраняйте вылет от 0.6 мм до 1 см. Слишком длинный вылет ослабит арку. Чем меньше вылет проволоки, тем стабильнее электрическая дуга и тем лучшее проникновение будет получаться даже с низким напряжением. Таким образом, лучший вылет проволоки – как можно более короткий. Однако, вылет проволоки может зависеть от того, насколько наконечник горелки углублен внутрь газового сопла. Чем больше наконечник углублён в сопло, тем длиннее должен быть вылет проволоки.

Положение наконечника горелки относительно сопла

Наконечник сварочной горелки может быть углублён в сопло, немного торчать из сопла или быть вровень с соплом. Чаще всего при сварке листового металла с защитным газом, кончик наконечника должен располагаться вровень с краем отверстия сопла. При сварке точками наконечник горелки должен быть углублён.- Расстояние между кончиком контактного наконечника и краем сопла может быть разным. Сопла и наконечники бывают разных размеров и могут по-разному располагаться относительно друг друга. В зависимости от устройства сварочной горелки, сопло может жёстко устанавливаться, либо может регулироваться и устанавливаться по-разному, делая наконечник углублённым внутри сопла, вровень с соплом, либо выступающим из сопла.

- Обычно, при сварке листовой стали с защитным газом (углекислотой или смесями), кончик наконечника горелки должен быть вровень с краем отверстия сопла.

- При использовании проволоки с флюсом (она требует большего нагрева для активации флюса) нужно выдерживать более длинный вылет проволоки. Поэтому, чтобы расстояние сопла от зоны сварки не было слишком большим, наконечник должен быть утоплен внутрь сопла. Наконечник должен быть немного утоплен и при сварке с большим напряжением, когда вылет проволоки должен быть больше. Также, наконечник горелки может быть углублён, если нужно варить точками и короткими стежками, когда сопло может упираться в свариваемый металл.

- Использование неправильного наконечника или сопла может быть причиной избыточных брызг, прожига насквозь, коробления и недостаточного проникновения.

Начало работы сварочным полуавтоматом

Чтобы начать работу, сварочный полуавтомат должен быть полностью готов к процессу сварки. Проволока должна быть установлена и газовый баллон подключен. Нужно установить зажим заземления на свариваемый металл. Его нужно устанавливать на расстояние от 15 до 50 см от зоны сварки. Металл должен быть очищен от ржавчины, краски, масел и грязи. Любое незначительное сопротивление будет влиять на процесс сварки. Грязный металл при сварке станет причиной брызг и прожига насквозь, а также возгорания.

В результате правильно настроенного напряжения и скорости подачи проволоки должен получиться хороший сварочный поток. Правильные настройки будут давать характерный шипяще-жужжащий звук, который хорошо знают все сварщики. Более подробно о процессе сварки можно прочитать в статье “Технология сварки полуавтоматом MIG/MAG”.

Примеры сварочных швов с разными настройками напряжения

Напряжение определяет высоту и ширину сварочного шва.

На фотографии показаны швы на листовом металле толщиной 1.2 мм, сделанные с возрастанием напряжения (слева направо). Швы, сделанные на низких настройках, получились узкими и высокими, а на высоких настройках – широкими и плоскими.

На фото слева показаны швы на листовом металле, сделанные с увеличением напряжения. Слева на право от меньшего напряжения к большему. На втором фото обратная сторона листа показывает проникновение (провар).Если посмотреть с обратной стороны, то два шва слева получились без хорошего проникновения (провара) по всей длине. Три шва справа – имеют хорошее проникновение по всей длине.

Сварочные швы в разрезеЭти швы в разрезе показывают эффект возрастания напряжения более ясно. На первых двух – шов наверху, но совсем не проник сквозь металл. Третий имеет как шов сверху, так и хорошее проникновение и является лучшим швом из всех. Два шва справа имеют большее проникновение под листом, чем сверху, так как настройки напряжения слишком высокие.

Возможные проблемы при сварке

- Проволока приваривается к металлу, не образуя дуги. Причина: скорость подачи проволоки слишком высокая для установленного напряжения.

- Когда при сварке вылетают брызги (маленькие шарики металла). Также появляются коричневый и зелёный цвета на шве и пористость. Причина: нет газа или поступает не достаточно защитного газа из горелки в зону сварки.

- Шов не проникает достаточно глубоко. Такой шов будет не прочным. Нужно добавить напряжения и увеличить скорость подачи проволоки.

- Прожиг металла. Так получается, если слишком большое напряжение для данной толщины металла.

- Плохое проникновение, беспорядочный шов, сварка рывками. Может казаться, как будто не хватает напряжения или скорости подачи проволоки. Проверьте зажим заземления и чистоту металла, на который он зажат.

- Горелка «плюётся» и не выдаёт непрерывный шов. Так может происходить, если горелка слишком далеко от места сварки. Нужно держать наконечник горелки около 0.6 – 1.2 см от зоны сварки.

- Проволока редко (время от времени) касается металла, но как только касание произошло, проволока плавится, а остаток остаётся на кончике наконечника. Причина: cлишком медленная скорость подачи проволоки.

Читайте также по теме:

Печатать статью

Ещё интересные статьи:

Прямая и обратная полярность при сварке инвертором

Сварку металлов постоянным током можно проводить двумя режимами: с прямой полярностью и обратной. Прямая полярность при сварке – это когда к электроду подключается минус, к металлической заготовке плюс. При сварке током обратной полярности все наоборот, то есть, к стержню подключается плюс, к изделию минус.

Зачем все это нужно

При сварке постоянным током на кончике электрода образуется термическое пятно, которое обладает высокой температурой. В зависимости от того, какой полюс подключен к электроду, будет зависеть и температура на его кончике, а соответственно будет зависеть режим сварочного процесса. К примеру, если подключен к расходнику плюс, то на его конце образуется анодное пятно, температура которого равна 3900С. Если минус, то получается катодное пятно с температурой 3200С. Разница существенная.

Что это дает.

- При сварке током прямой полярности основная температурная нагрузка ложится на металлическую заготовку. То есть, она разогревается сильнее, что позволяет углубить корень сварочного шва.

- При сварке током обратной полярности концентрация температуры происходит на кончике электрода. То есть, основной металл при этом нагревается меньше. Поэтому этот режим в основном используют при соединении заготовок с небольшой толщиной.

Необходимо добавить, что режим обратной полярности применяют также при стыковке высокоуглеродистых и легированных сталей, нержавейки. То есть, тех видов металлов, которые чувствительны к перегреву.

Внимание! Так как на анодном и катодном пятне температура разная, то от правильного подключения сварочного аппарата будет зависеть расход самого электрода. То есть, обратная полярность при сварке инвертором – это перерасход электродов.

В процессе сварки постоянным током необходимо добиться того, чтобы металл заготовок прогрелся хорошо, практически до состояния расплавленного. То есть, должна образоваться сварочная ванна. Именно прямая и обратная полярность режима сваривания влияет на качественное состояние ванны.

- Если сила тока будут большой, а значит, и температура нагрева также будет высокой, то металл разогреется до такого состояния, что электрическая дуга будут просто его отталкивать. Ни о каком соединении здесь уже говорить не придется.

- Если ток будут, наоборот, слишком мал, то металл не разогреется до необходимого состояния. И это тоже минус.

При прямой полярности внутри ванны будет создана среда, которой легко руководить электродом. Она растекается, поэтому одно движение стержня создает направленность сварного шва. При этом легко контролируется глубина сваривания.

Кстати, скорость движения электрода напрямую влияет на качество конечного результата. Чем скорость выше, тем меньше тепла поступает в зону сварки, тем меньше прогревается основной металл заготовок. Уменьшая скорость, увеличивается температура внутри сварочной ванны. То есть, металл хорошо прогревается. Поэтому опытные сварщики выставляют на инверторе ток больше необходимого. А вот качество сварного шва контролируют именно скоростью перемещения электрода.

Что касается самих электродов, то выбор полярности обусловлен материалом, из которого он изготовлен, или видом обмазки. К примеру, использование обратной полярности при сварке постоянным током, в которой применяется угольный электрод, приводит к быстрому расходу сварных стержней. Потому что при высоких температурах угольный электрод начинает разрушаться. Поэтому этот вид используется только при режиме прямой полярности. Чистый металлический стержень без покрытия, наоборот, хорошо заполняет сварочный шов при обратной полярности.

Глубина и ширина сварочного шва также зависит от используемого режима. Чем выше ток, тем происходит увеличение провара. То есть, увеличивается глубина сварного шва. Все дело в погонной энергии на дуге. По сути, это количество тепловой энергии, проходящей через единицу длины сварочного шва. Но увеличивать ток до бесконечности нельзя, даже в независимости от толщины свариваемых металлических заготовок. Потому что тепловая энергия создает давление на расплавленный металл, что вызывает его вытеснение. Конечный результат такой электросварки при повышенном токе – прожог сварочной ванны. Если говорить о влиянии прямой и обратной полярности при сварке инвертором, то большую глубину проплавки может обеспечить режим обратной полярности.

Некоторые особенности сваривания при прямой полярности

Что такое прямая полярность определено. Указаны некоторые качества сварных швов при проведении процесса соединения в режиме прямой полярности. Но остались некоторые тонкие моменты.

- В сварочную ванну металл от электродов или присадочных материалов переносится большими каплями. Это, во-первых, большой разбрызг металла. Во-вторых, увеличение коэффициента проплавления.

- При таком режиме электрическая дуга нестабильна.

- С одной стороны снижение глубины провара, с противоположной снижение внедрения углерода в массу металла заготовки.

- Правильный нагрев металла.

- Меньший нагрев стержня электрода или присадочной проволоки, что позволяет сварщику использовать токи с более высоким значением.

- При некоторых сварочных материалах наблюдается увеличение коэффициента наплавки. К примеру, при использовании плавящихся электродов в инертных и некоторых активных газах. Или при применении присадочных материалов, которые наносятся под флюсами некоторых типов, например, марки ОСЦ-45.

- Кстати, прямая полярность влияет и на состав материала, оказавшегося в шве между двумя металлическими заготовками. Обычно в металле практически отсутствует углерод, но зато в большом количестве присутствует кремний и марганец.

Особенности сварки током обратной полярности

Сваривание тонких заготовок – процесс с повышенной трудностью, потому что постоянно присутствует опасность появления прожогов. Поэтому их соединяют режимом обратной полярности. Но есть и другие методы, чтобы снизить опасность.

- Снизить потенциал тока, чтобы уменьшить температуру на заготовке.

- Сварку лучше проводить прерывистым швом. К примеру, сделать небольшой участок в начале, затем переместиться в центр, после начать стыковку с противоположной стороны, далее начать варить промежуточные участки. В общем, схему можно менять. Таким способом можно избежать коробления металла, особенно если длина стыка больше 20 см. Чем больше сваренных отрезков, чем короче каждый участок, тем меньше процент коробления металла.

- Очень тонкие металлические заготовки сваривают с периодическим прерыванием электрической дуги. То есть, электрод выдергивается из зоны сварки, затем тут же быстро снова поджигается, и процесс продолжается.

- Если проводится сварка внахлест, то две заготовки должны быть герметично прижиматься друг к другу. Небольшой воздушный зазор приводит к прожогу верхней детали. Для создания плотного прилегания нужно использовать струбцины или любой груз.

- При стыковочном соединении заготовок лучше минимизировать зазор межу деталями, а идеально, чтобы зазора не было бы вообще.

- Для сварки очень тонких заготовок с неровными кромками под стык необходимо уложить материал, который бы хорошо забирал на себя тепло процесса. Обычно для этого используют медную пластину. Можно и стальную. В данном случае, чем больше толщина вспомогательного слоя, тем лучше.

- Можно провести отбортовку кромок свариваемых изделий. Угол отбортовки — 180°.

Специалисты же рекомендуют, перед тем как начать сварку тонких заготовок обратной полярностью, лучше немного потренироваться на дефектном листе металла. Лучше потратите время на тренировку, чем латать дыры от прожога.

Поделись с друзьями

2

0

1

0

что это такое, описания и примеры

При осуществлении соединения элементов конструкций сваркой, их монтаже и ремонте одним из вариантов является использование постоянного тока. Немаловажным фактором служит правильная настройка применяемой аппаратуры. Чтобы это осуществить, следует четко понимать, что такое прямая и обратная полярность при сварке.

Выбор зависит от поставленной задачи, которую необходимо решить. Полярность применительно к оборудованию означает один из вариантов его использования. Полярность при сварке влияет на протекание физических процессов во время производственного процесса. При переключении на другой вариант ток начинает течь в ином направлении, и сварка будет осуществляться по-другому. Это понятие во многом имеет отношение к сварке, осуществляемой с инвертором.

Дуговая сварка — режимы полярности

Для соединительных операций сваркой обычно находит применение ток неизменного значения. Имеется возможность выбирать, как будет осуществлена сварка постоянным током — обратной или прямой полярности.

Установка, предполагающая полярность прямую, позволяет качественно сваривать детали, обладающие немалой толщиной. Сварка током обратной полярности помогает избежать такого трудно исправляемого дефекта, как прожег, часто появляющегося, когда сварке подлежат тонкие металлические листы. Режим, предполагающий применение переменного тока, применяют исключительно редко, поскольку производительность прохождения процесса резко снижается.

При сварке ручным методом выбор режима, в частности, заключен в том, что имеется возможность устанавливать разную полярность, подключая соединение и электрод к разным клеммам, находящимся на лицевой стороне аппарата. Обратная полярность при сварке — это следующий способ подключения — электрод к клемме положительной, а детали — к клемме отрицательной. Такая раскладка определяет понятие, что значит обратная полярность при сварке.

Прямой вариант означает противоположное включение. Тогда интенсивнее электрода начинают плавиться детали соединения, что является преимуществом при сварке толстых элементов конструкции. Эти явления соответствуют законам физики по термодинамике. Электрическая дуга, представляющая собой поток электронов и ионов, служит источником тепла.

Три составные части дуги: столб, область анодная и область катодная. При горении дуги происходит образование активных пятен. То из них, которое находится на аноде, именуется анодным пятном, а на катоде — катодным.

Столб — это плазма, разогретая до сверхвысокой температуры. Энергия тепла в дуге выделяется неравномерным образом. Электроны, достигшие анода, отдают ему собственную энергию. На этом месте появляется анодное пятно, разогретое в значительной степени. Ионы с положительным зарядом двигаются в сторону катода. Достигнув его, они отдают собственную энергию и образуют там катодное пятно. Поскольку электронов, как правило, больше, то анод является более разогретым, чем катод.

Полярность при сварке постоянным током имеет два варианта. Это находится в зависимости от способов подключения. Они являются противоположными. Для получения прямого вида к изделию подсоединят «плюс», а к стержню с обмазкой — «минус». Для получения обратной делают все противоположным способом.

Если процесс происходит с неизменным током при установке прямого варианта, электрод начинает нагреваться медленнее, чем свариваемый металл. Получаемый сварной шов имеет более глубокую величину проплавки. Помимо этого, горение дуги является более устойчивым. Обратный вариант полярности имеет смысл применять, если слишком большое выделение теплоты ухудшает качество шва. Такая ситуация возможна, когда сварке подлежат материалы, не слишком хорошо переносящие перегрев — высокоуглеродистые, легированные стали, некоторые цветные металлы. Также, если сварке подлежат тонкие листы.

При распространенном виде процесса — дуговой сварке, существенную роль играют различные параметры, такие как выбранный диаметр электрода, его тип и марка, напряжение на сварной дуге, скорость сварного процесса, положение шва. Одним из самых важных параметров является полярность сварки.

Род тока, который применяется в дуговой сварке, делится на два вида. Сварку дуговым способом на переменном токе осуществляют, когда предстоит совместить детали, выполненные из низколегированной стали. При этом желательно использование электродов, имеющих рутиловое покрытие. Сварку постоянным током можно осуществлять двумя способами — прямым и обратным.

Прямой вариант используют, когда предстоит сварка чугунных изделий или требуется глубокий проплав металла. Обратный вариант применяется, когда требуется сварить нетолстые листы, а сварка происходит с усиленной скоростью расплавки электрода, и еще для сваривания низкоуглеродистой стали.

Полярность влияет на внешний вид шва — его габариты и конфигурацию. При сварке постоянным током обратной полярности величина, которая означает глубину проплавки, почти в два раза значительнее, чем прямой.

Отличия режимов при сварке

Сварка прямой и обратной полярности обладает существенными различиями. Прямая полярность при сварке обладает нюансами, которые рекомендуется принимать к сведению:

- значительную глубину;

- небольшую ширину шва;

- такие подключения осуществляются для сварки металлических изделий из металла, имеющих толщину не менее трех миллиметров;

- вольфрамовые стержни используют для деталей, изготовленных из цветных металлов;

- стабильность горения дуги;

- быстрая расплавка электродов;

- разбрызгивание увеличивает расход электродов.

Обратный вариант применяют тогда, когда предполагается уменьшить риск появления серьезных дефектов, приводящих к отбраковке. Такой вид также имеет смысл применять, когда сварке подлежат детали, предназначенные для ответственных конструкций. Чтобы предотвратить коробление при значительном нагревании обратный вариант применяют для сварки тонких листов.

Также имеет смысл ее использовать, когда сварке подлежат две стальные детали, обладающие разной степенью легированности. Подобные соединения обладают повышенной чувствительностью к лишнему перегреванию. Обратный способ используют, когда сварка происходит под защитой инертными газами.

Обратная полярность при сварке обладает в свою очередь такими особенностями:

- обратная полярность при сварке постоянным током создает соединение не чересчур глубоким, но зато широким;

- качество будет не таким высоким, если использовать обратный способ при сварке не тонких деталей;

- при обратном варианте нельзя применять виды стержней, обладающих повышенной чувствительностью к перегреванию;

- при снижении силы тока могут возникнуть скачки дуги и, соответственно, снижение прочности соединения.

При подключении аппарата к обычной сети, обеспечивающей ток переменного значения, надо использовать стержни с рутиловой оболочкой вследствие отсутствия у них зависимость от полярности. В этом случае допустимо применение любого варианта.

Что влияет на выбор

Прямая или обратная полярность при сварке выбирается сварщиком в первую очередь в зависимости от поперечных габаритов металла, подлежащего сварке. Когда она является значительной, массу на приборе следует подключать к плюсовой клемме, а электрод — к минусовой. Значительная температура на толстых элементах основательно прогреет металл в рабочей зоне. Это будет способствовать более глубокой величины провара. Сварной шов получится прочным и качественным.

Оправдывать себя будет обратная полярность при сварке тонкостенных металлических изделий. Это объясняется тем, что анодное пятно образуется на электроде, что устраняет угрозу пережога тонких деталей конструкции.

Прямая или обратная полярность в сварке выбираются также в зависимости от вида и типа металла, из которого изготовлены детали будущей конструкции. К примеру, полярность при сварке нержавейки или чугуна для получения надежного соединения должна быть обратной. Такой выбор обусловлен тем, что при этом не происходит перегрева деталей и не происходит образования тугоплавкого шва, которое потребует в дальнейшем особую обработку.

Прямая полярность при сварке применяется, когда предстоит соединять детали из алюминия. При этом пленка, которая покрывает цветной металл, от сильного нагревания расплавляется, и не является больше препятствием для образования правильного шва.

Один из критериев выбора режима — металл, применяемый в качестве покрытия стержня. Электроды, имеющие угольное покрытие, при использовании обратного варианта нагреваются быстро и разрушаются также быстро. Проволока, в которой покрытие отсутствует, хорошо себя проявляет при прямом способе.

Методика сварки должна быть описана в сопроводительной документации на соединение. Также имеются справочники, в которых содержатся необходимые сведения. Опытные сварщики могут руководствоваться своей практикой, чтобы сделать грамотный выбор полярности.

Влияние полярности на сварку

Полярность тока оказывает влияние на такие важные факторы, как глубина проплавления, качество сварного соединения и химический состав получившегося шва. Что сделать правильную установку надо четко понимать, что такое сварка током обратной полярности и что такое сварка током прямой полярности.