Дробилка для пластика — своими руками! [Чертежи прилагаются]

Меня никогда не привлекали дорогие вещи и гаджеты. Одна из причин в том, что я не всегда мог себе их позволить, а другая, что я увлекался конструированием и созданием вещей для себя из обрывков и так называемых «отходов». В этом проекте я хотел создать что-то полезное и что-то такое, что принесет пользу обществу. Ежедневно читая в газетах о различных случаях вредного воздействия пластика, пересекая мусорные свалки и общие отходы по дорогам в Нойде, некоторые из них — от упаковки «дорогих гаджетов», я задавался вопросом, смогу ли я что-то сделать с этим. Я зашел в Интернет, провел небольшое исследование и наткнулся на веб-сайт под названием preciousplastic.com, где пара людей из Нидерландов обнародовала дизайн и план «Машины для разливки пластика». Они создали сообщество с целью повышения осведомленности о загрязнении пластиком, а их машина является очень полезным способом переработки пластика для лучшего использования.

Примечание: данная статья является переводом.

Шаг 1: Материалы

Для этого проекта вам потребуется:

- Лист из нержавеющей стали AISI 304 3 мм, 5 мм и 6 мм;

- Шестигранный стержень 27 мм;

- Круглый стержень 25 мм;

- Подушка подшипника ID 20 мм;

- 10 мм резьбовой стержень;

- Сетка;

- Металлический лист для бункера 1 мм;

- 3-фазный двигатель мощностью 2 л.с.;

- 70 об/мин коробка передач 2 л.с.;

- 1,25-дюймовая квадратная труба для основания;

- Угол размерами 1,25 дюйма x 4 мм;

- Переключатель прямого и обратного хода.

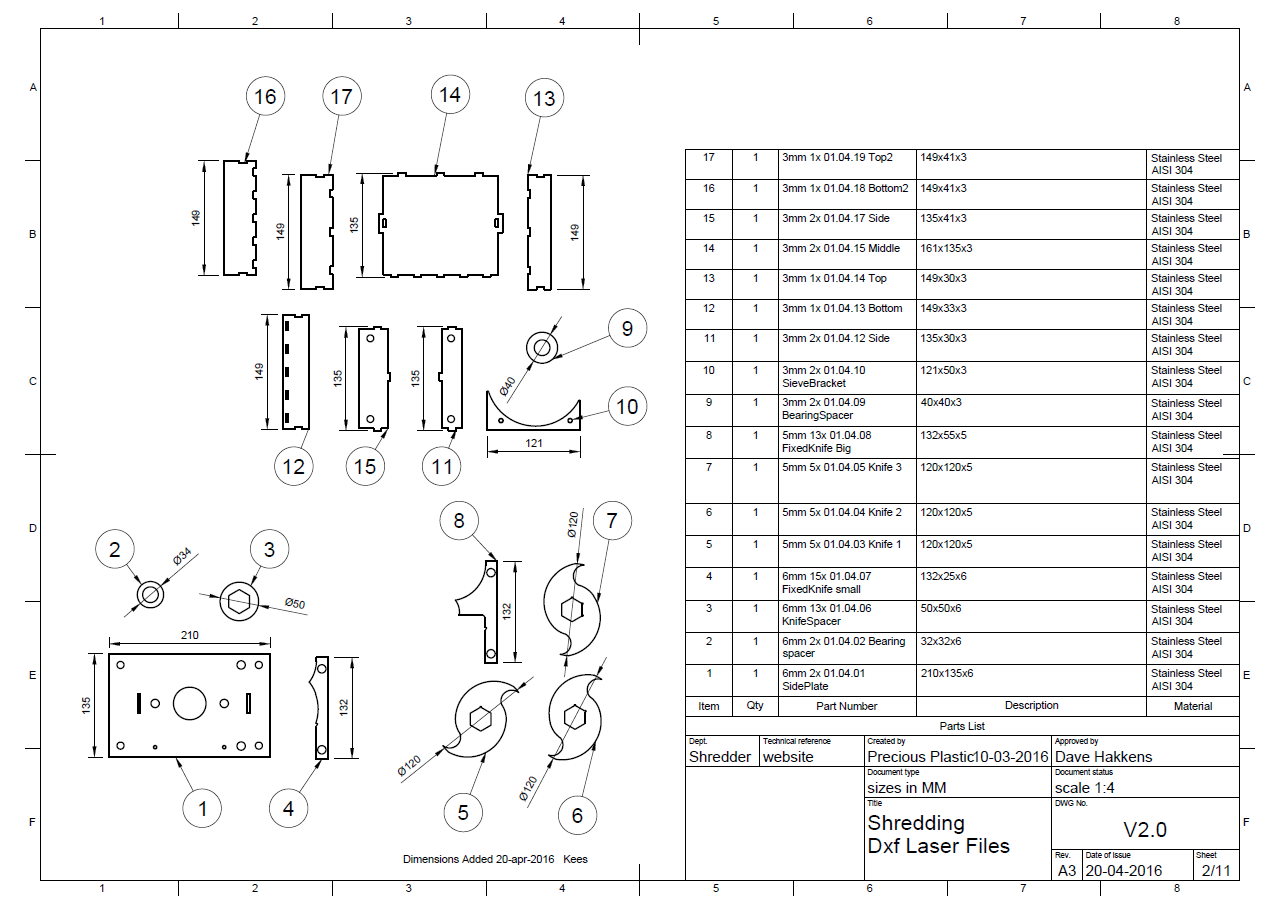

Шаг 2: Конструирование и раскрой

Следующее, что вам нужно сделать, это разрезать все части для измельчителя, вы можете использовать лазерный станок. В конце статьи вы можете найти файлы САПР, которые вы можете отправить их в ближайший цех лазерной резки. После того, как все части будут вырезаны, вам нужно сгладить края с помощью шлифовальной машины, чтобы она полностью совпала. Эти кусочки похожи на пазл, и я сварил 3-миллиметровых кусочка, как показано на рисунке. Это основной элемент нашего проекта, который творит чудеса, превращая маленькие бутылки в маленькие хлопья.

В конце статьи вы можете найти файлы САПР, которые вы можете отправить их в ближайший цех лазерной резки. После того, как все части будут вырезаны, вам нужно сгладить края с помощью шлифовальной машины, чтобы она полностью совпала. Эти кусочки похожи на пазл, и я сварил 3-миллиметровых кусочка, как показано на рисунке. Это основной элемент нашего проекта, который творит чудеса, превращая маленькие бутылки в маленькие хлопья.

Вам также необходимо сузить отверстия в 6-миллиметровом листе, чтобы освободить место для головки болта. Для этого я использовал сверло диаметром 20 мм.

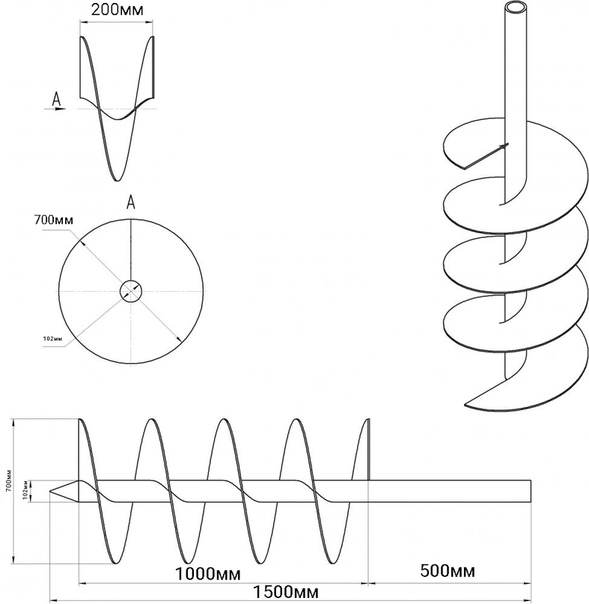

Шаг 3: Ось для измельчителя

Скруглите шестигранный стержень с концов. Расстояние между лезвиями составляет 145 мм. Вы можете следовать схеме, чтобы расположить лезвия, используя присутствующие на нем точки. Вам поможет видео.

Шаг 4: Сборка

Отрежьте 4 куска стержня с резьбой по 8 дюймов и расположите лезвия, как показано. Посмотрите это видео, чтобы получить более полное представление.

Убедитесь, что все работает без сбоев. Затяните болты и приварите стыки для листа толщиной 3 мм. Вам понадобится небольшая сетка, которая определяет производительность измельчителя.

Шаг 5: Двигатель

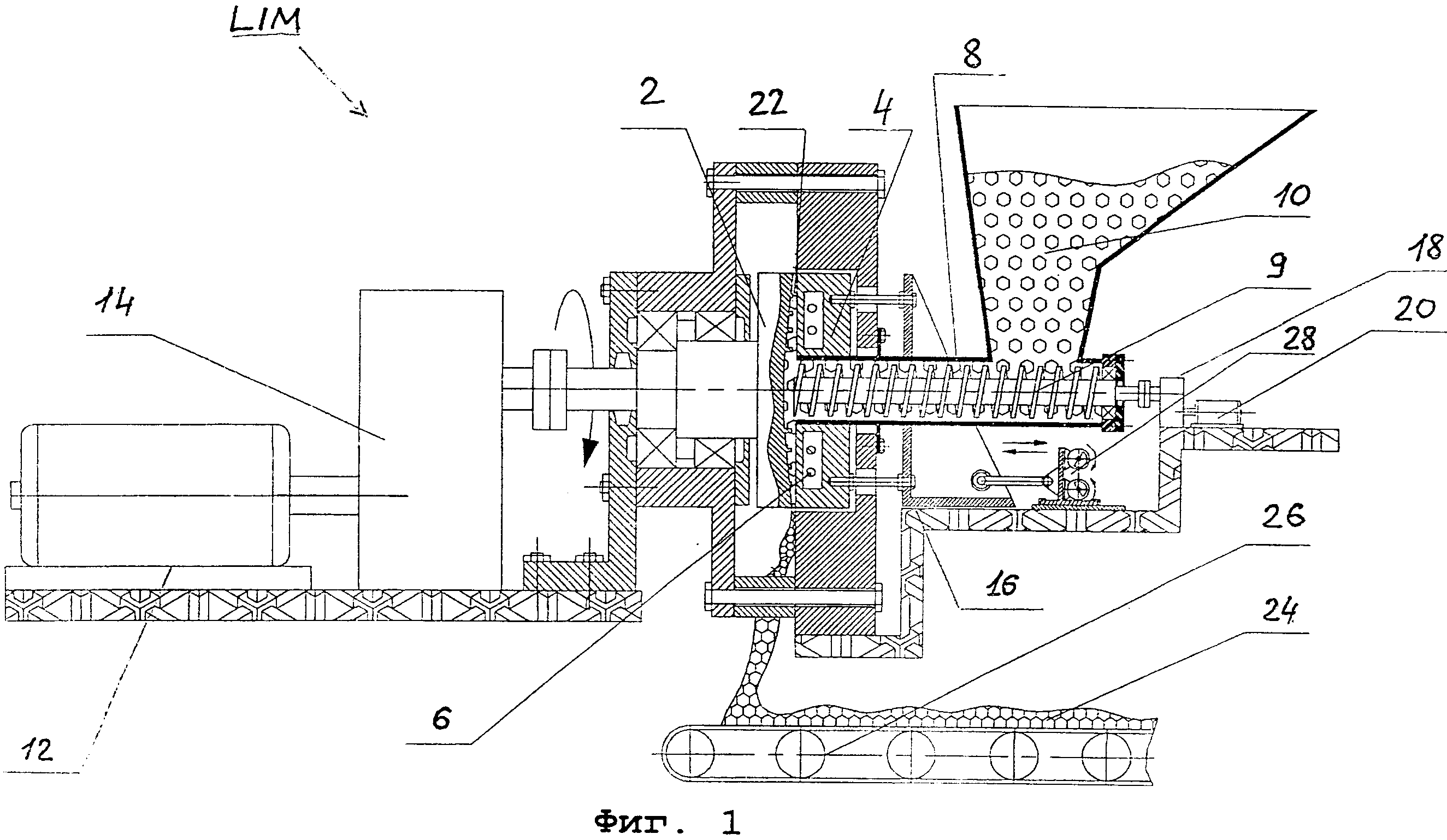

Следующее, что вам понадобится, это двигатель и коробка передач, которые будут обеспечивать энергией наш измельчитель. Я использую трехфазный двигатель мощностью 2 л. с., 1400 об/мин, что является минимальным требованием. Коробка передач имеет пропорцию 1:20, поэтому мы получим 70 об/мин. Я сделал вал и муфту, чтобы соединить его с измельчителем. Я не поделился спецификациями, так как вы должны сделать свои в соответствии с вашими требованиями и типом коробки передач.

с., 1400 об/мин, что является минимальным требованием. Коробка передач имеет пропорцию 1:20, поэтому мы получим 70 об/мин. Я сделал вал и муфту, чтобы соединить его с измельчителем. Я не поделился спецификациями, так как вы должны сделать свои в соответствии с вашими требованиями и типом коробки передач.

Шаг 6: База

Сделайте основу из квадратной трубы 1,25 дюйма и постарайтесь сделать ее низкой, чтобы она была стабильной во время процесса. Технические характеристики моего основания — 40 дюймов на 15 дюймов и 30 дюймов в высоту. Для крепления измельчителя и мотора к основанию я использовал угол длиной 2 дюйма и толщиной 4 мм.

Шаг 7: Бункер

Следующее, что нужно сделать, это сделать бункер, через который будет проходить пластик, и сделать его квадратным, чтобы мы могли создать небольшое давление сверху. Я использовал лист размером 4x6x17 дюймов и согнул его с одного конца, чтобы прикрутить к измельчителю. После этого я чисто и красиво его сварил.

Я использовал лист размером 4x6x17 дюймов и согнул его с одного конца, чтобы прикрутить к измельчителю. После этого я чисто и красиво его сварил.

Шаг 8: Финал

После покраски и подключения электричества он был готов к измельчению пластика. Я пробовал измельчить бутылку Cocola без сетки, и результаты неплохие. Сделайте шаг, чтобы спасти нашу планету.

Если вам понравилась данная статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

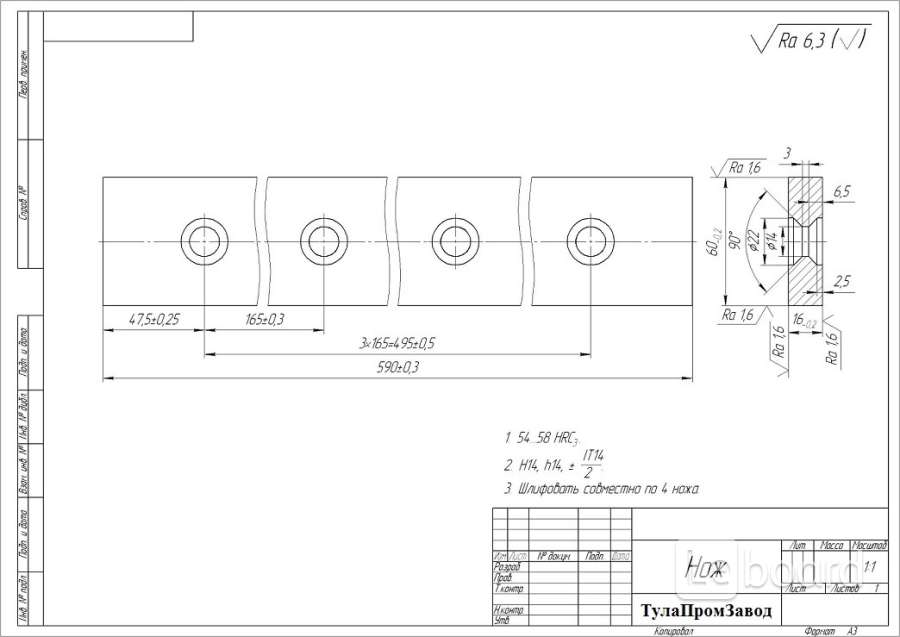

Чертежи для сборки измельчителя:

Дробилка для пластика своими руками: чертеж и сборка измельчителя

Утилизация пластика — популярный бизнес в России, так как количество пластиковых отходов, например, пакетов и бутылок, постоянно растёт. Главная проблема — высокая цена готового оборудования.

Виды измельчителей пластика

На производственной линии в шредере проходит первичное измельчение пластика, в дробилке —вторичное. При этом оба модуля могут иметь практически схожую конструкцию, поэтому слова «шредер» и «дробилка» часто используют как синонимы. Универсальной конструкции шредера не существуют, так как для измельчения разных отходов нужны разные конфигурации устройства:

- Для измельчения полиэтиленовых пакетов, нейлоновых, акриловых отходов требуются V-образные установки-ножницы.

- Для крупных отходов (пластиковые упаковки, оконные рамы, коробки, корпуса системных блоков и т.п.) нужны молотковые, щековые или конусные дробилки. Они громоздки и устанавливаются в цехах заводов по переработке вторсырья.

- Пластиковые бутылки и тонкостенные упаковки обычно утилизируются в роторных шредерах, оснащённых острыми ножами или зубьями.

Принцип действия дробилки

Для ликвидации эластичного мусора (плёнок, пакетов, ABS-пластика) применяются установки разрывающего или режущего действия, например, промышленные ножницы. Применение роторов нецелесообразно, потому что плёнки могут намотаться вокруг барабаны с зубьями.

Крупногабаритные отходы перед измельчением необходимо разломать, для этого применяются специальные молоты и прессы: это тяжелые стационарные машины, собрать которые своими руками тяжело.

Тонкостенные отходы — бутылки, канистры, небольшие трубы — встречаются очень часто, поэтому самодельный измельчитель лучше строить именно под эту категорию отходов. Это должна быть одно или двухвальная конструкция, главным элементом которой служит ротор с установленными на поверхности резаками. Режущие элементы измельчают мусор, на выходе получается однородное сырьё, пригодное для инсинерации, сжигания в пиролизной установке или продажи на перерабатывающий завод.

Конструкция устройства

Чтобы собранный своими руками измельчитель для пластика работал с наибольшим КПД, выберете конструкцию, подходящую для утилизации того мусора, с которым вы собираетесь работать.

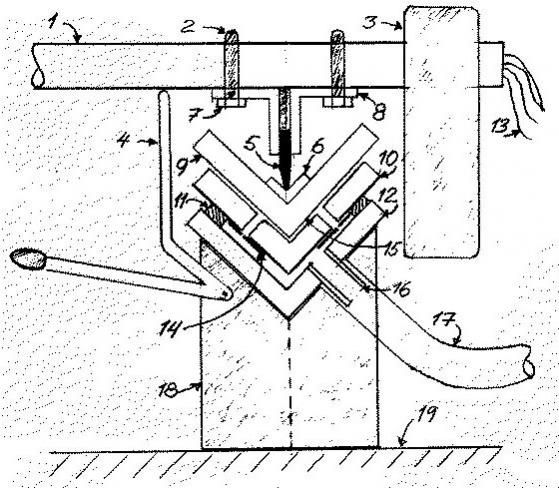

Одновальные

Это самая простая конструкция, в которой оснащённый режущими кромками ротор вращается внутри неподвижного корпуса. Отходы попадают в устройство через загрузочное окно. Измельчённое сырьё под действием собственного веса просеивается через сито.

Чтобы утилизация шла быстрее, большинство роторных одновальных шредеров оснащаются гидравлическим подпрессовщиком. Это устройство прижимает куски мусора к ножам ротора, снижая риск проскальзывания кусков пластика.

Зубья одновального шредера

Некоторые устройства дополнительно оборудуются пневматической системой выгрузки сырья. Одновальная конструкция хороша простотой, надёжностью и лёгкостью сборки. Лучше применять её для первичного измельчения особо твёрдых полимеров.

Двухвальные

Двухвальный шредер

В более сложном шредере два ротора, установленные в одном корпусе, вращаются навстречу друг другу. Такая конструкция позволяет обойтись без прессующего элемента, так как отходы затягиваются в щель между роторами. Достигается более качественное измельчение, а высокий крутящий момент позволяет загружать в дробилку упругий пластик, резину и эластомеры.

Такая конструкция позволяет обойтись без прессующего элемента, так как отходы затягиваются в щель между роторами. Достигается более качественное измельчение, а высокий крутящий момент позволяет загружать в дробилку упругий пластик, резину и эластомеры.

Где можно найти чертеж или схему

В открытом доступе нет чертежей шредеров, так как производители не хотят, чтобы их устройства копировали и производили не по лицензии. Ценные советы, схемы и зарисовки можно найти на форумах. Если имеется изделие-прототип, внимательно осмотрите его, а лучше разберите, измерив габариты основных деталей.

Исходные данные для конструирования

Решите, с какими отходами чаще придётся работать. Примерно рассчитайте объем работ и исходя из него определяйте параметры установки:

- мощность;

- размер окна подачи сырья;

- диаметр роторов и их количество;

- конфигураций ножей или зубьев (их размер, взаимное расположение, заточка, материал).

Чтобы не рассчитывать всё вручную, найдите заводскую дробилку, которая подошла бы под ваши нужды, и отталкивайтесь от её технических характеристик.

Составление проекта

Большинство довольствуется мини-дробилкой, для создания которой не требуются дорогие материалы. Тем не менее, для корректной работы сделанного своими руками устройства понадобится изучить теорию сопротивления материалов. Если вы не обладаете минимальными техническими познаниями и опытом конструирования станков, лучше пригласить опытного человека.

Проектирование шредера одновальной конструкции подразумевает:

- выбор электромотора подходящей мощности;

- расчёт прочности вала;

- определение диаметра и длины ротора, ширины загрузочного окна;

- выбор подшипников;

- расчёт передаточного числа редуктора, выбор подходящей заводской модели.

Разработка элемента шредера

Чертёж выполняется на миллиметровой бумаге или с помощью программы AutoCAD. Расчёт параметров «на глаз» без чертежей чреват падением производительности установки и повышенной опасностью при работе с ней.

Необходимые инструменты и материалы

Минимальный набор инструментов для сборки дробилки — болгарка, набор отвёрток, болты, гайки, уголки и другие крепёжные элементы, сварочный аппарат. Корпус дробилки лучше делать разборным для упрощения технического обслуживания, поэтому предпочтительно болтовое крепление.

Корпус дробилки лучше делать разборным для упрощения технического обслуживания, поэтому предпочтительно болтовое крепление.

Также понадобятся дисковые пилы для сборки ротора, приводной ремень, металлическая труба для вала, пластиковый, металлический или резинотканевый кожух для загрузочного окна, шкив и подшипники, муфта.

Пошаговая инструкция по конструированию

Сделать своими руками дробилку для пластика легче, если быть последовательным в действиях. Начать стоит с главного — ротора и привода. Обработка всех узлов и настройка агрегата проводятся в последнюю очередь.

Варианты конструкции привода

Лучше использовать электромотор, а не двигатель внутреннего сгорания, так как он экономичен и лёгок в управлении. Передавать вращение от двигателя к редуктору можно двумя способами.

Ременная передача вращения от двигателя к валу проста в сборке и обслуживании. В случае заклинивания в роторе крупного куска пластика ремень может сорваться и лопнуть, но агрегат не получит серьёзных повреждений. Шредер с ременной передаче очень плавно запускается. Из недостатков можно выделить потери КПД и большие габариты привода.

Шредер с ременной передаче очень плавно запускается. Из недостатков можно выделить потери КПД и большие габариты привода.

Привод через муфту очень компактен и исключает потери КПД. Однако он более сложен, и для предотвращения повреждений при заклинивании мусора придётся предусмотреть ручное или автоматическое реверсирование.

Материал и конфигурация ножей для резки пластика

Простой путь — это установка на вал 15-20 лезвий от дисковой пилы. Диски устанавливаются так, чтобы зубья были слегка смещены относительно друг друга, расстояние между дисками не должно превышать нескольких миллиметров. Чтобы зафиксировать лезвия, устанавливайте между ними шайбы равной толщины, а крайние лезвия прижмите гайками или приварите.

Можно установить специальные лезвия, в этом случае агрегат сможет измельчать больше сырья в час. Режущие элементы изготавливаются на заказ из рессорных сталей 65Г, 60С2, 65С2ВА или штамповых сталей Х12МФ.

Заводские лезвия для одновальных шредеров обычно имеют квадратное сечение.

Что использовать в качестве валов под ножи

Для вала самодельной дробилки подойдёт любая стальная труба, желательно из сталей 40, 45, 40Х. Заводские установки идут с шестигранными валами, расточенными по концам для крепления подшипниковых узлов. Шесть граней предохраняют надетые на вал резаки от проскальзывания.

В домашних условиях проще использовать трубы или стержни круглого сечения. На них можно нарезать резьбу, чтобы удобнее было фиксировать режущие диски гайками по краям. Если нарезка невозможна, диски привариваются на вал.

Требования к роторам

Ротор — основная часть дробилки, поэтому к ней из соображений эффективности и безопасности предъявляются самые строгие требования:

- Роторы любых шредеров должны быть идеально сбалансированы относительно центральной оси, чтобы избежать биения и разрушения механизма.

- Необходимо использовать лезвия одной конфигурации из одного материала с одинаковой прочностью.

- Между боковинами ножей должен быть зазор в несколько миллиметров, иначе при вращении лезвия будут задевать друг друга и перегреваться из-за трения.

- Если зазор будет слишком велик, эффективность агрегата снизится, так как не измельчённый до конца мусор будет проскальзывать между дисков и застревать около вала.

Материал и внешний вид каркаса

В качестве корпуса (статора) можно использовать трубу большого диаметра. В ней вырезается лючок для загрузки сырья, а с торцов делаются отверстия для вала. На безопасном расстоянии от крайнего лезвия монтируется электродвигатель. При отсутствии трубы используйте собранный из стальных листов короб.

Если хотите, чтобы кусочки сырья были строго определённого размера, под корпусом шредера смонтируйте сетку-фильтр, уже под ней установите ёмкость для сбора измельчённого пластика.

Снаружи каркас обрабатывается напильником, наждачной бумагой или шлифовальной машиной, чтобы убрать неровности. Затем его стоит покрыть любым покрытием против коррозии, чтобы установка служила дольше. Наносить покрытие на внутреннюю часть бесполезно, так как она подвергается сильному трению при вращении лезвий и измельчении мусора.

Использование подшипниковых узлов

Самый дешёвый и простой вариант — установка обычных радиальных подшипников, однако если установить их криво, узел перекосит и перегреется. Лучше ставить узлы самоустанавливающегося типа, потому что они менее чувствительны к перекосам. Их недостаток — высокая цена.

Если не удаётся собрать корпус с соосными отверстиями, подберите двухрядные сферические подшипники нужной грузоподъёмности, они более износостойкие.

Пошаговая сборка всех деталей

Перед монтажом деталей убедитесь, что на них нет дефектов. Особенно важно проверить целостность будущего вала и деталей ротора, так как они подвергаются наибольшим нагрузкам.

- Закрепите на оси лезвия, проложив между ними шайбы одинаковой толщины.

- Ось с лезвиями смонтируйте на шкив, подшипники обеспечат свободное вращение.

- Из металлического профиля или обрезков труб сделайте несущую раму, на которую будет установлен статор с ротором и мотором.

- На опорную раму установите статор, изготовленный из толстой трубы или собранный из стальных листов.

- К статору приварите или прикрутите бункер загрузки и систему выгрузки сырья, чтобы с устройством было удобнее работать.

- Разместите на раме электромотор, соедините его с валом с помощью туго натянутого приводного ремня или муфты.

Пример электромотора для дробилки пластика

Запустите устройство на холостом ходу и посмотрите, нет ли явного дисбаланса, который выражается в повышенной вибрации конструкции. Если он есть, разберите корпус и проверьте, насколько ровно установлены подшипники и лезвия.

Полезные советы и рекомендации

Самые ценные советы вам даст человек, лично делавший дробилку своими руками. Мастер поможет составить чертёж, поделится своими схемами или снимет замеры со своего устройства.

Элементы корпуса лучше крепить на болты и гайки, чтобы конструкция была разборной. Это очень важно при обслуживании ротора, его очистке и замене лезвий.

Не стоит совершать ошибку и покупать для самодельного шредера самые лучшие компоненты, если вы собираетесь использовать его нечасто. Для «домашнего» измельчителя достаточно маломощного электромотора и лезвий от болгарки, установленных в ряд.

Для «домашнего» измельчителя достаточно маломощного электромотора и лезвий от болгарки, установленных в ряд.

Если вы намерены продавать переработанное сырьё, под дробилкой установите профилированную сетку. Через неё будут проходить только куски пластика определённого размера.

Для серьёзных агрегатов лучше купить более дорогие детали, так как на первый план выходит КПД и надёжность.

Дробилка для пластика своими руками: чертежи шредеров и измельчителей

Пластик широко применяется в производстве посуды, игрушек и даже в космических технологиях. Прелесть материала заключается в дешевизне сырья, поэтому магазины завалены одноразовыми стаканчиками и тарелками.

В этом кроется подвох – пластмасса не разлагается и загрязняет окружающую среду. Чтобы снизить вред материала, пользуются устройствами особой конструкции – дробилками для пластика, самостоятельно их изготовить не составит большого труда.

Разновидности измельчителей

Пластик измельчают перед производством вторсырья дробилками. Свойства материалов послужили изготовлению разных видов устройств по переработке, которые отражены в классификации применяемого сырья.

Свойства материалов послужили изготовлению разных видов устройств по переработке, которые отражены в классификации применяемого сырья.

По назначению

- Для ПЭТ-бутылок и пластика с тонкими стенками. Обрабатываются материалы несколькими резаками агрегата.

- Для габаритных материалов. Дробилки способны разбивать оконные рамы, толстостенные корпуса устройств.

- Для акрила, ПВХ-пленки, нейлона. Сырье режется конструкцией дробилки в виде ножниц.

По виду конструкции

Выделяют 4 вида дробилок, каждая из которых предназначена для обработки отдельного сырья:

- Молотковые. Закрепленные на конструкции молотки разбивают отходы.

- Щековые. Пластик дробится рифлеными пластинами из стали.

- Конусные. Отходы проходят между конусами, которые имеют вид габаритных терок.

- Роторные. Универсальный вид дробилок. Чаще подходят для переработки пластиковых бутылок (ПЭТ), пенопластовых материалов.

Четвертый вид дробилок приобретают для частного использования. При наличии сноровки, умельцы мастерят агрегаты дома своими руками. Дробилка содержит в конструкции ротор с закрепленными ножами.

При наличии сноровки, умельцы мастерят агрегаты дома своими руками. Дробилка содержит в конструкции ротор с закрепленными ножами.

Устройство приходит в движение при помощи электромотора, двигателя на дизельном топливе или бензине. Ось с резаками вращается и рубит пластиковое сырье, угодившее под ножи конструкции. Роторные дробилки различают по мощности, существуют низко- и высокооборотные агрегаты.

При использовании этого вида устройства, есть возможность регулировать размер фракции пластика после обработки. Для этого на дно камеры дробилки устанавливают решетки с желаемым размером ячеек.

Материалы и инструменты для изготовления

Чтобы собрать измельчитель пластика своими руками, потребуются знания в области сварки, а также терпение. Нелишним будет сварочный агрегат. Самодельные дробилки для пластика состоят из следующих частей:

- Элементы для крепежа (саморезы для металла, шайбы, гайки).

- Металлическая ось, на которую крепятся пилы агрегата.

- Дисковые пилы. Лучше выбирать примерно 20 резаков для глубокого дробления пластика. Правильная конфигурация зубчиков и оптимальное их число позволят агрегату измельчать эффективнее.

- Шкив, 2 подшипника и ремень, объединяющий работу электродвижка и ротора в дробилке.

- Привод. В продаже представлены разные по мощности виды устройства. С электрическим движком агрегата можно работать в помещении и на улице.

- Труба или профиль из металла для осевой рамы и каркаса.

- Емкость подачи пластикового сырья, защитный кожух. Смастерить их своими руками можно из листовой оцинковки при помощи ножниц по металлу, тисков и молотка.

Процесс изготовления

После того, как все материалы и инструменты для создания конструкции куплены, можно сделать дробилку для пластика своими руками.

Создание режущего блока

На металлическую опору установить дисковые резаки. Элементы должны совпадать по размеру, расстояние между самодельными ножами выдерживается минимальное. В этом помогут шайбы из металла. Зафиксировать пилы самодельной дробилки гайками по краям. Установить всё на шкив и воспользоваться двумя подшипниками. Так установка сможет крутиться.

Сварка опорного каркаса

Необходимо своими руками изготовить раму прямоугольной формы. Сделать это можно, взяв уголок из металла, трубу, профиль. Далее сварным аппаратом придать желаемый вид. К полученному элементу приварить ножки нужного размера.

Накрыть каркас металлическим листом и приварить к раме. На поверхности листа вырезать отверстие, идентичное по размеру режущему блоку. Прикрепить двигатель недалеко от ножей устройства.

Сборка

Теперь остается собрать устройство дробилки. Перед тем как надеть на резаки защитную оболочку, нужно убедиться, что в последней присутствует пространство для сцепления оси со шкивом. В верхней части прикрепить бункер под пластиковое сырьё. Соединить нарезающий блок дробилки с мотором специальным ремнем.

Полезные советы

- Пользователи, которые производят дробилки для ПЭТ бутылок своими руками, советуют перед началом нарисовать чертеж агрегата. Это позволит изготовить оборудование в точном соответствии с планом и исключит пропуск деталей.

- При покупке мотора следует понять, с какими объемами сырья столкнется дробилка для пластика. От мощности устройства зависит качество и скорость измельчения. Для периодической обработки материалов подойдет негабаритный электродвигатель. Если в дальнейшем будут наращиваться объемы, лучше заранее выбрать мощный мотор.

- Конструкцию стоит продумывать легкодоступной для выемки любого элемента устройства, к примеру, дисковых пил для заточки. Чтобы последние не пришлось доставать слишком часто, лучше изначально выбирать легкосплавные резаки. Стоимость их выше, однако сохранность хорошей заточки высока, что даст возможность дольше производить измельчение в домашних условиях.

- Чтобы переработанные отходы сырья были в одном месте, полезно продумать емкость для сбора пластика. Обычно ее устанавливают под лезвиями дробилки. При желании сортировать нарезанный пластик по размеру, снизу от дисков монтируют самодельные решетки или сетчатые элементы с заданным размером ячеек.

- Изготовление своими руками дробилки ПЭТ несет в себе пользу окружающей среде и владельцу устройства. При её использовании природа не загрязняется не разлагаемыми пластиковыми бутылками, а мастер имеет возможность сдать переработанный материал в пункт приема отходов.

- Если правильно предусмотреть конструкционную часть самодельного агрегата, шредер не только сырье измельчит, но и листья с ветками переработает – садоводу это будет прекрасной альтернативой сжиганию ветвей на костре руками.

Все разновидности обрабатывающих станков доступны для изготовления своими руками. Технологии со временем развиваются, давая возможность пользователям усовершенствовать агрегат. Дробилка для пластика, изготовленная в домашних условиях, получается не хуже заводской и точно будет надежнее бюджетных китайских устройств.

Садовый измельчитель своими руками: как создать функциональную конструкцию

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Неизбежным спутником садового участка является растительный мусор в виде травы и веток. Выбрасывать или сжигать такие отходы нецелесообразно, ведь из него можно получить натуральное удобрение. Достаточно измельчить его до состояния щепы. С этой задачей с легкостью справится садовый шредер. Однако если на его приобретение нет финансовой возможности, то можно изготовить садовый измельчитель своими руками. Как это сделать – подробно расскажет данная статья.

Измельчитель позволяет перемалывать ветки и траву на дачном участке

Садовый измельчитель своими руками: основные элементы конструкции

Садовый измельчитель, он же шредер или чиппер, существенно облегчает процесс ухода за дачным участком. С его помощью можно легко очистить территорию от веток и травы. Переработанное сырье можно заложить в компостную яму для получения натурального удобрения. Полученную мелкую древесину целесообразно использовать в качестве дров для отопления домика. Измельченная щепа от фруктовых деревьев идеально подходит для копчения мяса.

Шредер для травы и веток поможет справиться с растительным мусором на участке

Конструкция садового шредера достаточно проста. Она состоит из таких основных деталей:

- бункера;

- привода;

- измельчительного механизма;

- металлической рамы с защитным кожухом.

Некоторые модели могут быть оборудованы дополнительными элементами:

- бункером для измельченного органического мусора;

- проталкивателем;

- ситом для регулирования фракции щепы.

Принцип работы любого измельчителя такой же, как у мясорубки и заключается в следующем. При включении шредера в работу начинает запускаться двигатель, который приводит в действие рабочий вал, оснащенный режущим механизмом. В это время садовый мусор попадает в приемную воронку и с помощью режущего устройства измельчается до состояния мелкой щепы.

Полезный совет! При проведении работ, связанных с переработкой садовых отходов, следует использовать средства индивидуальной защиты – очки, перчатки и пр.

Щепа из измельченных веток может использоваться в качестве компоста для растений

Измельчительный механизм

Перед тем как приступить к созданию самодельного шредера, необходимо четко определиться с видом отходов, которые он будет перерабатывать. Это напрямую зависит от его конструктивных особенностей и рабочих характеристик. Садовые измельчители классифицируются по трем основным параметрам: типу и мощности двигателя и виду измельчительного механизма.

Существуют следующие варианты измельчительного механизма:

- фрезерный, для переработки твердой древесины;

- ножевой универсальный;

- валковый, для перемалывания тонких веток деревьев и кустарников;

- с вращающимися турбинами для измельчения толстых веток;

- молотковый, для утилизации тонких веток;

- триммерный, основанный на использовании лески, для мягкого мусора.

При самостоятельной сборке измельчителя отдается предпочтение ножевой системе или наборной из дисковых пил. Можно выполнить двухвалковую конструкцию, при которой два-три ножа устанавливаются на массивном диске и вращаются друг другу навстречу.

Различные типы измельчительного механизма: 1 — молотковый, 2 — фрезерный, 3 — ножевой фрезерно-турбинный, 4 — ножевой дисковый

Тип и мощность двигателя

Шредер может быть оснащен электрическим или бензиновым двигателем. У каждого из них есть свои важные достоинства и некоторые недостатки. Измельчитель садовый, работающий на бензине, более мобильный. Его работа не зависит от источника электропитания. Он способен перерабатывать более толстые крупные ветки. Однако такие чипперы более громоздкие и тяжелые. К тому же они выделяют в атмосферу вредные вещества в процессе своей деятельности.

Измельчители с электродвигателем более легкие и удобные в эксплуатации. Однако они уступают по показателю мощности и зависят от энергоресурса.

Возможность перерабатывать определенный вид садового мусора зависит от мощности двигателя. Для маленьких объемов отходов, где диаметр веток не превышает 20 мм, достаточно двигателя мощностью 1,5 кВт. Если необходимо перемалывать ветки толщиной 20-40 мм, то тогда целесообразно использовать двигатель мощностью не менее 3,5-4 кВт. Справиться с крупной древесиной 100-150 мм в диаметре смогут измельчители, оснащенные двигателем мощностью 6 кВт.

Шредер с высокой производительностью способен перемалывать ветки диаметром до 100 мм

Следующей особенностью конструкции шредеров является тип привода. Эту функцию может выполнять цепь, ремень или сам вал двигателя, на котором осуществляется фиксация ножевого механизма.

Этапы создания садового измельчителя веток своими руками

Создание шредера своими руками весьма трудоемкий процесс, который требует от мастера технических знаний и высокого уровня практических навыков. Вся работа состоит из двух этапов. Первый, подготовительный, заключается в создании чертежа садового измельчителя своими руками и приобретении необходимых материалов. Вторым этапом является непосредственно сборка шредера.

Создание чертежа измельчителя

Чертеж можно выполнить от руки или воспользоваться специальной конструкторской программой на компьютере. Основная конструкция измельчителя состоит из бункера, рамы, двигателя, вала с ножевым механизмом и защитного кожуха.

Чертеж садового измельчителя для травы и веток

Примеры чертежей измельчителей веток своими руками наглядно показывают, что для режущей системы могут применяться различные дробильные механизмы.

В случае использования наборного пакета дисковых пил, чертеж измельчителя будет довольно простым. На металлической раме устанавливается вал с закрепленными дисковыми пилами в количестве 15-30 шт., который приводится в движение двигателем с помощью ременной передачи. Для этого на концах вала и двигателя расположены шкивы. Как показывают чертежи измельчителя своими руками, ветки для отопления дома измельчаются именно благодаря такой режущей системе.

Полезный совет! Для более эффективной работы измельчителя между дисковыми пилами следует установить тонкие разделители из пластика или металла.

Чертеж рабочего вала измельчителя

Для создания шредера с ножевой дисковой системой измельчения на чертеже указывается диаметр режущего диска, количество ножей и место их расположения. Сам диск может размещаться вертикально или под некоторым углом. Количество ножей влияет на степень измельчения. Их может быть от 1 до 3 штук.

Существует вариант создания чиппера с двумя валами. Ознакомиться с такой системой измельчения можно на видео. Чертежи измельчителя веток своими руками с двухвалковой режущей системой отличаются наличием сразу двух валов с ножами, которые располагаются между металлическими пластинами. Каждый вал оснащен 3-4 ножами. Сами ножи закрепляются при помощи болтов и смещены в сторону относительно центра вала.

В отверстиях металлических пластин закреплены четыре подшипника, которые отвечают за свободное вращение валов. А две шестеренки, приводимые в движение двигателем, обеспечивают их синхронное вращение. Крутящий момент от двигателя к приводу передается с помощью цепи или ременной передачи. Расстояние между валами подбирается исходя из ширины ножей и толщины веток.

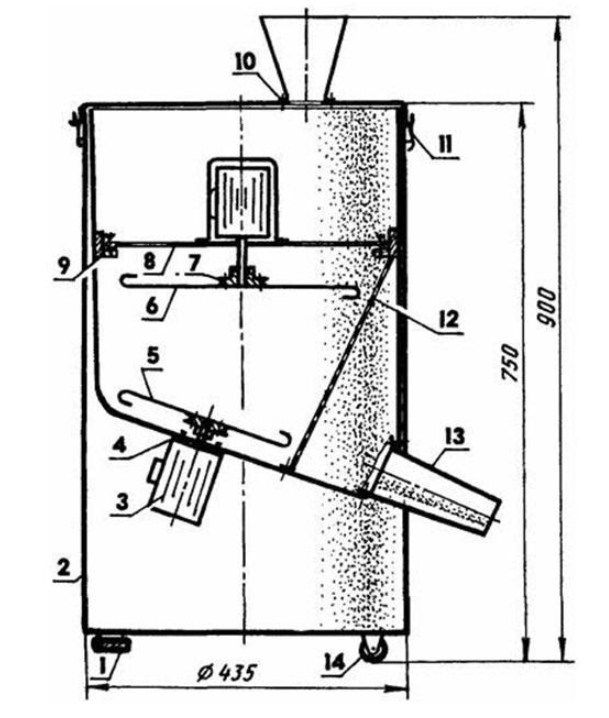

Устройство шредера: 1 — обшивка каркаса, 2 — каркас, 3 — корпус редуктора, 4 — рабочий вал, 5 — ведущий вал, 6 — клиновидный ремень, 7 — электродвигатель, 8 — поворотная площадка

Полезный совет! Для измельчения мелких веток и травы требуются электродвигатели с большим количеством оборотов. А для измельчения более крупных веток важна сила. Здесь необходимо снизить количество оборотов для мощных двигателей.

Необходимые материалы для изготовления измельчителя

Чтобы сделать садовый чиппер, где системой измельчения выступает набор из дисковых пил, необходимо приобрести такие составляющие:

- дисковые пилы в количестве 15-20 шт. диаметром 18 см;

- двигатель;

- 2 шкива;

- 2 подшипника с креплением;

- металлические шайбы в количестве 17-22 штук толщиной до 5 мм для разделения дисковых пил;

Устройство рабочего (ведомого) вала: 1 — втулка, 2 — вал, 3 — режущий элемент, 4 — винт М12 х 35 мм с внутренним шестигранником, 5 — пружинная шайба А12, 6 — стопорное кольцо 40 х 2,5 мм, 7 — шестерня MSGA4-50, 8 — подшипник №6210

- трубы профильные для создания каркаса;

- металл листовой толщиной около 2 мм для бункера и кожуха.

Для шредера с ножевым диском понадобится:

- двигатель;

- металл листовой 2 мм толщиной;

- лист металла и ножи для диска.

Для создания измельчителя с двумя валами необходимо приобрести следующие материалы:

- бензиновый или электрический двигатель;

- две пластины из металла толщиной 10 мм:

- пару шестерней для обеспечения синхронного движения валов;

- шестерню или шкив для передачи крутящего момента от двигателя к валам;

- шкив для вала двигателя;

Устройство ведущего вала: 1 — стопорное кольцо 30 х 2 мм, 2 — шестерня MSGВ4-15, 3 — втулка, 4 — вал, 5 — подшипник №6207, 6 — шкив ведомый

- 5 подшипников с креплениями;

- измельчительные ножи;

- трубы профильные для создания рамы;

- листовой металл толщиной не менее 2 мм для создания приемного бункера и защитного кожуха.

Статья по теме:

Как видно из представленного перечня, конструкция измельчителя с дисковым механизмом является наиболее простой и доступной. Однако такой шредер может измельчать ветки диаметром всего до 20 мм. А вот чиппер с двумя валами легко справится с крупной древесиной диаметром до 80 мм.

Каркас и составные элементы конструкции шредера

Сборка шредера

Имея все необходимые элементы, можно смело приступать к созданию конструкции садового измельчителя веток своими руками на основании выполненного чертежа. Сборка садового шредера независимо от типа конструкции механизма состоит из нескольких последовательных этапов:

- Монтаж рамы.

- Создание бункера.

- Сборка измельчительного механизма.

- Установка двигателя и измельчительного устройства на раму.

Создание измельчителя с наборным пакетом дисковых пил

Измельчительный механизм таких шредеров состоит из дисковых пил, которые поочередно с разделительными шайбами насаживаются на вал. На каждом диске имеется множество зубьев, которые способны справиться даже с твердой древесиной. Поэтому мягкую траву, ботву и листья он переработает в считаные минуты. Когда зубья пил затупятся, их можно легко заменить новыми.

Чертеж измельчителя с наборным пакетом дисковых пил

Вал для измельчителя можно выточить на токарном станке или использовать готовый от коробки передач старого автомобиля. Расстояние между соседними пилами должно быть около 10 мм. Если промежуток будет меньшим, это снизит рабочую область измельчителя. Если выполнить больший зазор, это будет способствовать застреванию мелких веток.

Полезный совет! Не следует располагать зубья пил на одной черте, фиксируя их на валу. Лучше установить их хаотично. Так уменьшается нагрузка на вал и электродвигатель шредера.

Лучше воспользоваться электродвигателем, который при работе практически бесшумный и не выделяет в атмосферу вредные вещества. Для дробления грубого материала можно использовать мотоблок, который обладает большой мощностью. Двигатель следует размещать на движимой опоре, чтобы была возможность регулировать натяжение привода.

Раму под шредер можно сварить с помощью швеллеров, уголков или профилированных труб из металла. К основанию конструкции можно приварить упорный брус из металлопрофиля, который станет опорой для стеблей и веток при дроблении. При создании постаментов для подшипников важно не сделать перекос. Оси двигателя и вала должны быть в параллельных плоскостях.

Пакет из 15 наборных пил на шпильке М20

Особое внимание заслуживает конструкция бункера. Его можно выполнить из листового металла. Емкость должна получиться достаточно прочной, чтобы выдерживать воздействие разлетающихся щепок от ветвей. С помощью движимой опорной пластины в теле бункера можно создать возможность регулирования размеров щепы. Так, для удобрения подходит более мелкие фрагменты, а для растопки пригодна более крупная щепа.

Размер приемного раструба должен быть больше длины рук, чтобы защитить их от повреждения. Эта также способствует возможности направлять ветки в измельчитель под удобным углом.

Такой садовый измельчитель веток и травы своими руками способен справиться как с мягкими отходами, так и с твердой толстой древесиной. Однако главной его проблемой является засорение пространства между пилами, которое нуждается в регулярной чистке.

Создание шредера с ножевым диском

Создать такой измельчитель травы своими руками можно из подручных материалов. Поскольку он предназначен для измельчения мягкого мусора, его конструкция будет весьма простой, однако и не будет обладать высоким показателем прочности. Можно сварить бункер из листового металла, а можно взять обыкновенное металлическое ведро. Также подойдет корпус от старого вентилятора.

Чертеж сборки шредера с ножевым диском: 1 — ножи 4 шт, 2 — дисковая фреза, 3 — подшипники №307

Для создания режущей системы на металлическом диске в специальные прорези вставляются ножи, которые можно предварительно изготовить из листа рессоры от автомобиля. Диск устанавливается на вал. Далее размещается приемный короб. Для такого шредера подойдет маломощный двигатель в 1 кВт. Все подробности создания садового электрического измельчителя травы своими руками можно посмотреть в видеоматериалах, предложенных в интернете.

Инструкция по сборке двухвалкового шредера

Работы начинаются с создания рамы. Для этого с помощью угловой шлифмашинки из профильной трубы нарезаются две заготовки длиной 80 см и четыре детали длиной 40 см. Далее между двумя длинными заготовками под прямым углом сваривают короткие отрезки. Две внутренние детали должны размещаться на таком расстоянии относительно друг от друга, чтобы обеспечить надежную установку измельчительного барабана.

Полезный совет! Чтобы устройство было мобильным, конструкция должна иметь колеса для передвижения. Для этого к раме привариваются две стойки, на которые прикрепляется ось с колесами.

Чертеж для сборки валов двухвалкового измельчителя

Следующим этапом является создание валов для измельчительного барабана. Если планируется установить на один вал четыре ножа, то тогда используем квадратную металлическую заготовку. Делаем оба ее конца круглой формы, чтобы они смогли войти в подшипники. Для трех ножей понадобится круглая заготовка, в которой оттачивается центральная часть. В ней делается три плоских среза для последующей установки ножей.

Для создания ножей можно взять небольшой отрезок листа рессоры Камаза. В ножах делаются отверстия для болтов. Затем следует выполнить заточку ножей на точильном станке, где выбирается угол режущей кромки со значением 35-45 градусов. Далее заточенные ножи прикладываются к валу и помечаются места их крепления, в которых создаются отверстия, и нарезается резьба.

Далее приступаем к созданию измельчительного механизма. В двух металлических стенках с помощью сварочного аппарата делаются круглые отверстия для установки подшипников. С помощью специальных накладок и болтов устанавливаем подшипники внутрь металлических стенок. В подшипники вставляем валы, надежно закрепляя их. Они должны располагаться на достаточном расстоянии, чтобы исключить возможность их соприкосновения. Далее соединяются стенки барабана с помощью металлических шпилек с резьбой и гаек.

Чертеж расположения валов на раме двухвалкового шредера

Теперь приступаем к созданию приемного бункера. Для этого из тонкого листового металла вырезается четыре параллелепипеда. Далее каждый край загибается на 4 см. Короткий участок в одну сторону, длинный – в противоположную. С помощью самозатягивающихся заклепок или сварки соединяем все детали. На отогнутых краях у основания короба делаются отверстия для крепежа.

Теперь на валы надеваются шестеренки, для синхронизации движения, и вся конструкция устанавливается на раму и закрепляется при помощи болтов. Затем устанавливается двигатель, который соединяется с валом ременной передачей или цепью. Двигатель лучше брать большой мощности, но с малым числом оборотов. В конце устанавливается и закрепляется приемный бункер. Затем на все вращающиеся части шредера надевается защитный кожух во избежание попадания в измельчитель посторонних предметов.

Главными преимуществами такого агрегата является высокая мощность и техническая способность измельчить толстые ветки в диаметре от 20 до 80 мм. Это будет зависеть от количества ножей и числа оборотов. На многочисленных сайтах в сети интернет представлены подробные рекомендации, как сделать измельчитель веток своими руками. Видео примеры более наглядно отображают весь процесс сборки и монтажа самодельного устройства.

Двухвалковый измельчитель, сделанный своими руками

Как сделать измельчитель из подручных материалов

Многие бережливые и запасливые хозяева не спешат выбрасывать старые инструменты и бытовые приборы. Они находят им новое применение. Стоит проявить немного фантазии, включить логику и смекалку, и из подручных инструментов и старых деталей можно создать настоящего помощника в хозяйстве. Рассмотрим некоторые простые варианты изготовления самодельного измельчителя веток и травы из простых и доступных материалов.

Шредер из болгарки и пылесоса

Одной из таких самодельных конструкций является выполненный своими руками садовый измельчитель из болгарки, старого пылесоса и ножей от газонокосилки. Один известный изобретатель Владимир Беляев предложил свой измельчитель веток своими руками, видео создания которого вдохновило многих модернизировать данную идею и предложить свое видение при создании дачного помощника. Далее рассмотрим один из интересных и популярных вариантов.

Для создания несложной, но продуктивной конструкции потребуется старый работающий пылесос, болгарка Макита мощностью 3,2 кВт, ножи от газонокосилки, устойчивая деревянная основа, приемная воронка и металлический столик с вертикально приваренным листом металла.

Чертеж шредера для изготовления своими руками: 1 — стойки, 2 — основание, 3 — опоры качения, 4 — фреза дисковая, 5 — лопасти вентилятора, 6 — биты молотковой дробилки, 7 — сетка калибрующая, 8 — приводной электродвигатель, 9 — подающий бункер, 10 — подпрессовщик, 11 — откидной кожух измельчителя, 12 — стационарный кожух измельчителя, 13 — ременная передача, 14 — шкив, 15 — механизм натяжения ремней

Приемная воронка горизонтально крепиться на вертикальном металлическом листе, приваренном к столику. Этот лист должен быть толстым, чтобы удержать на себе прикрепленную с помощью болтов болгарку и установленные на ней ножи. Если посадочное место трехлепестковых ножей от газонокосилки не совместимо с угловой шлифмашинкой, то тогда необходимо их подточить, чтобы ножи надежно сели. Для того чтобы измельченная масса не застревала между ножами, на металлический лист крепится труба от старого пылесоса, которая подает воздух. Желательно чтобы болгарка и пылесос включались одновременно.

Металлический столик располагается на деревянной стационарной основе. Также следует установить защитный кожух, который предотвратит обратное движение измельченных веток.

Такой простой вариант садового измельчителя своими руками, видео наглядное тому подтверждение, можно легко создать на своей даче, без сложных этапов работы и приобретения дополнительных материалов.

Для изготовления измельчителя можно использовать детали от старых электроинмтрументов и бытовой техники

Шредер из стиральной машины

Садовый измельчитель можно создать из старой стиральной машинки. Для этого понадобится корпус и двигатель от техники, старая пила, ведро и другие детали, и инструменты для крепления конструкции.

В корпусе старой стиральной машинки делается боковое отверстие для выхода переработанного сырья. На дно емкости с использованием специальной втулки крепятся ножи, которые можно изготовить из кусочков старой пилы. В качестве двигателя используется уже имеющийся, встроенный в старую стиральную машинку. Приемный контейнер для измельченного мусора устанавливается возле бокового отверстия.

Шредер из дрели

Еще одним элементарным изобретением является самодельный шредер с помощью электрической дрели. Принцип действия такого механизма напоминает овощерезку.

Чертеж молоткового шредера: 1 — загрузочный бункер (металл 1 мм), 2 — окантовка горловины загрузочного бункера (уголок 25х25 мм), 3 — заслонка/задвижка (металл 1 мм), 4 — болты М6 для стяжки (8 шт), 5 — обрамление загрузочного отверстия в корпусе (равнополочный уголок 25 мм), 6 — шпильки М8 (8 шт), 7 — наружный барабан корпуса (труба 270х6 мм), 8 — статор с бороздками (труба 258х6 мм), 9 — молоточки (металл 3 мм, закаленный до твердости HRC 45–47, 72 шт), 10 — шпингалет диаметром 3 мм (4 шт), 11 — гайка М20 с пружинной шайбой, 12 — ось молоточков (круг диаметром 22 мм, 4 шт), 13 и 14 — обвязка патрубков (равнополочный уголок 25 мм), 15 и 19 — резиновые прокладки толщиной 3 мм, 16 — гайки М8 крепления фланца (8 шт), 17 — молотковый ротор, 18 — фланец (металл 5 мм, 2 шт), 20 — дистанционные шайбы (металл 3 мм, закаленный до твердости HRC 45–47, 70 шт), 21 — фиксатор, 22 — приводной вал

Для создания конструкции необходимо взять старый табурет. Просверлить в нем отверстие диаметром 12 мм. С обратной стороны табурета прикрепляется корпус с подшипником. На табурет устанавливается и закрепляется саморезами ведро с отверстием такого же диаметра. В отверстие вставляется подшипник, на который устанавливается вал с закрепленными на нем ножами из быстрорежущей стали. К концу вала снизу табурета присоединяется двухрежимная дрель через быстрозажимной патрон.

В ведро забрасывается мягкое сырье и запускается электрическая дрель. После тщательного измельчения до нужного состояния мульча извлекается. Данная конструкция рассчитана на небольшой объем перерабатываемых отходов.

Особого внимания заслуживает процесс изготовления и затачивания ножа. Следует выполнить одностороннюю заточку. Заточенная плоскость располагается внизу. Для измельчения свежескошенной травы идеально подойдет ромбовидная форма ножа, в которой можно округлить лезвия. Это позволить траве свободно скользить по режущей кромке измельчительного ножа, не наматываясь при этом на него.

Чертеж ручного измельчителя, для которого можно использовать привод от электродрели: 1 — обечайка, 2 — подшипник, 3 — барабан, 4 — крестовина, 5 — рукоятка для вращения, 6 — торцевая стенка корпуса, 7 — щиток, 8 — скатная доска лотка, 9 — подставка, 10 — боковая стенка корпуса

Из предложенных вариантов можно сделать вывод, что создать садовый измельчитель своими руками можно из любого подручного материала. Достаточно иметь электродвигатель, адаптированный под сеть 220В, любую круглую емкость достаточного размера, стальной лист, ножовку по дереву или пилы от старой газонокосилки для создания режущего механизма.

Тонкости при выборе двигателя для шредера

Определенная мощность двигателя обеспечивает необходимую производительность измельчителя. Подбирая двигатель, следует руководствоваться некоторыми важными правилами:

- Для мелких веток следует выбирать двигатель мощностью не менее 2 кВт. Чем выше показатель мощности, тем больше производительность и техническая возможность шредера.

- Для измельчения мягких отходов в виде травы и листьев достаточно будет двигателя мощностью 1,5 кВт.

- Мощность бензинового двигателя должна не быть меньше 6 л.с.

- Не следует применять слишком мощные двигатели более 3,5 кВт. Они потребляют много электроэнергии, однако при этом не достигается максимальная производительность агрегата.

- Число оборотов двигателя на производительность измельчителя большого влияния не оказывает. Здесь важной является частота оборота ножей, которая обеспечивается за счет клиноременной передачи.

- Для надежного измельчения веток следует сообщить ножевому валу скорость не более 1500 об/мин. Это происходит за счет правильного подбора диаметров ведущего и ведомого шкивов.

При работе со шредером необходимо надевать индивидуальные средства защиты — очки и перчатки

Полезный совет! Шкивы для ременной передачи лучше сделать на 3-4 ручья. Это позволит менять обороты на валу с помощью перестановки ремня, что необходимо для различных условий работы измельчителя.

Главные преимущества самодельных садовых измельчителей

Самодельный шредер не требует к себе слишком бережного отношения. Его можно использовать не только для измельчения травы, листьев и веток. Он идеально переработает любой бытовой мусор. Его можно применять для измельчения плодов фруктовых деревьев для последующего приготовления пюре, джема или домашнего вина.

Самодельные шредеры справятся с ветками диаметром до 100 мм, в то время как заводские агрегаты просто не пропустят такие габаритные растения. Также здесь нет надобности следить за влажностью сырья для переработки. А для заводских измельчителей такая халатность недопустима. Поскольку у большинства моделей двигатель располагается внизу конструкции, должна быть исключена возможность попадания влаги на него, что неизбежно приведет к поломке.

В качестве емкости для сбора щепы можно использовать обычное ведро

Немаловажным аргументом в пользу самодельного устройства является себестоимость всей конструкции, которая будет намного ниже, чем цена готового измельчителя. Это также относится к замене вышедшей со строя детали, которая не будет дорогостоящей.

Помимо этого, самодельный садовый чиппер отличается степенью производительности. Все садовые отходы, которые попадают на измельчительный механизм, вмиг перерабатываются в мелкую щепу.

Как видно из всего вышесказанного, надежного и верного помощника для измельчения садового мусора можно создать своими руками из подручных материалов. Достаточно обладать некоторыми умениями и навыками слесарных работ, иметь в своем гараже детали старой техники, необходимые инструменты и материалы. Далее, выбрав для себя наиболее приемлемый способ, набросать чертеж измельчителя веток своими руками. Видео различных вариантов исполнения самодельного шредера можно посмотреть в интернете. На основании чертежа приготовить все необходимые элементы и приступить к сбору измельчителя.

Для легкого перемещения измельчители могут оборудоваться колесами

Если вы не уверены в собственных силах, в настоящее время можно купить самодельный измельчитель веток из предложенных вариантов, который будет соответствовать всем предъявленным требованиям, и удовлетворит ваши пожелания за доступную стоимость.

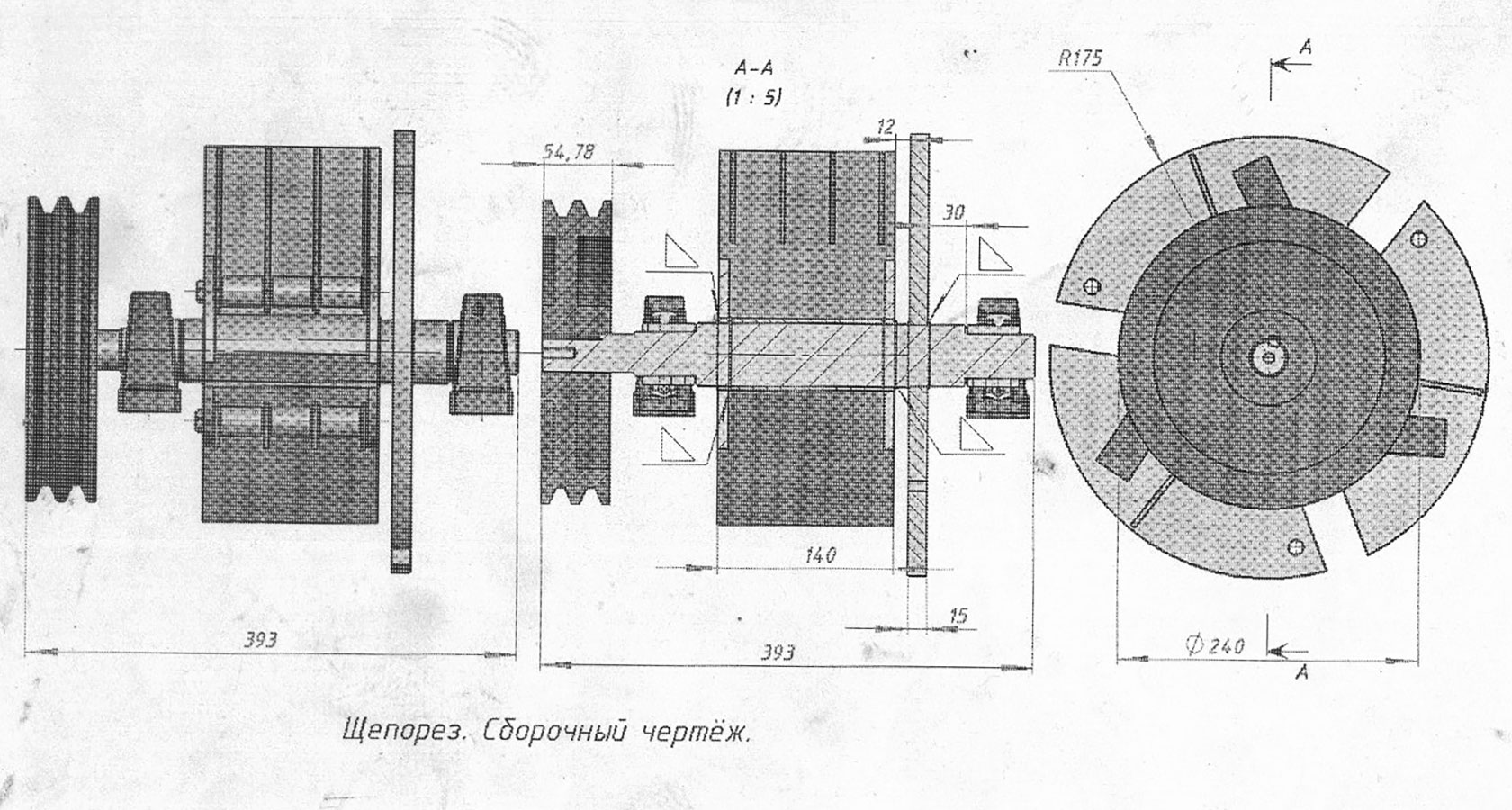

Дробилка для дерева своими руками: чертежи

Содержание статьи:

Дробилка древесных отходов используется на приусадебных участках и производственных цехах. Переработка тонких веток, коры и некондиции является источником сырья для изготовления некоторых стройматериалов. Дробилку можно сделать своими руками или купить, избавив себя от необходимости жечь костры на приусадебном участке, обеспечить печным топливом или сырьем для компоста.

Назначение дробилки

работа на такой дробилке безопасна

Обработка древесины, начиная от заготовки и кончая получением готовой продукции, происходит с выделением обилия отходов. Используя дробилку, можно получить прибыль буквально из мусора. А окружающая среда будет спасена от выделения сажи и канцерогенных веществ во время сжигания.

Дробилка для дерева превратит его в сырье для изготовления прессованных плит, бумаги или картона, брикетов.

В частном хозяйстве дробилка тоже полезна: это простой и экономичный способ своими руками утилизировать многочисленный мусор, появляющийся после обрезки и корчевания деревьев, строительства.

В зависимости от типа, измельчение происходит:

- до крупной фракции — от 100 до 300 мм;

- средней фракции — от 25 до 100 мм;

- мелкой фракции — до 25 мм.

Дробилка может работать от электросети или дизельного двигателя (мобильные модели).

Максимальные размеры сырья, которое можно своими руками загружать в бункер измельчителя:

- диаметр — до 18 см;

- ширина не более 22 см;

- длина — любая.

Производительность оборудования зависит от вида сырья и его плотности, в среднем она составляет 2 — 4,5 тонны в час.

Виды дробилок

стационарная дробилка

В продаже можно найти как стационарные, так и мобильные аппараты, которые делятся на группы:

- дисковая дробилка древесных отходов — хороша для работы с кругляком, кусками бревна и большими сучками. Она очень легко управляется, выдает качественную продукцию. Измельчение происходит вращающимся диском с напаянными ножами. Есть модели с диском в форме конуса или плоским, может быть различное количество резаков. Малоножевые дробилки подготавливают сырье для дальнейшей обработки, а многоножевые выдают готовую продукцию;

- барабанный измельчитель — используется для дробления кругляка, выдает достаточно крупные щепки, из которых можно делать прессованную плиту или использовать в качестве топлива;

- шредер для дерева или роторный измельчитель — предназначен для переработки древесных отходов, содержащих металлические включения, например, скобы, шурупы. На роторе наварены острые резаки, которые могут располагаться в форме лесенки или каскада, косого ножа или ласточкиного хвоста. Используется для переработки шпал, обломков ящиков, мебели, кабельных барабанов, поддонов. Качество конечного продукта достаточно низкое;

- молотковая дробилка — измельчает крупную щепу на более маленькие частички, идущие на производство прессованных плит. Дробление происходит маятниковыми молотками, вращающимися на скорости до 1500 оборотов в минуту.

Кроме этого выделяют:

- валковые;

- конусные;

- роторные с вертикальным или горизонтальным расположением вала;

- комбинированные — сочетают качества молоткового и роторного устройства.

Самодельные дробилки для дерева

готовая самодельная дробилка

Чтобы изготовить шредер для древесины своими руками пригодятся слесарные навыки. Предварительно следует набросать простенький чертеж. Устройство модели перенимаем от бытовой электромясорубки. Чтобы конструкция получилась работоспособной, важно подобрать правильный мотор, корпус, ножи, крепления.

Понадобятся следующие материалы и инструменты:

- двигатель;

- пилы дисковые 15 — 20 штук;

- подшипники;

- шкив и ремень, шкив можно взять от генератора легковушки;

- шпилька М20, гайки и шайбы;

- труба металлическая для каркаса;

- металлический лист для корпуса;

- пластиковые шайбы до 25 штук;

- болгарка;

- сварочный аппарат;

- краска в баллончике.

Двигатель. Своими руками можно собрать дробилку на основе дизельного или электромотора. Плюсы и минусы есть у каждого варианта. Так, электромотор работает только при наличии источника питания. Зато не выделяет зловонные выхлопные газы, поэтому его можно установить в сарае или гараже. Бензиновый более мощный и производительный, эксплуатируется только на улице.

Подбирая мотор, необходимо учитывать мощность: для дробления сырья диаметром до 4 см подойдет мотор на 3 — 4 киловатта. Чтобы измельчать отходы толщиной до 15 см, нужен двигатель на 6 киловатт.

готовый вал с ножами

Ножи. Заводские модели оснащаются дисковыми ножами, фрезами или дисковыми фрезами. В самодельной конструкции используются резаки попроще: двухваловый механизм с ножами, дисковые пилы или конструкция из ножей и дисков. Самые удобные и простые в изготовлении своими руками — пилы дисковые. В заводских станках пакет ножей имеет толщину около 3 см. Чтобы выполнять качественную резку, сделаем нож толщиной 7 — 10 см.

Подбирая подходящие дисковые пилы, лучше взять с твердосплавными зубцами, которые будут тупиться намного реже.

Корпус придется сварить своими руками: каркас из металлических труб, в него монтируем электромотор. Желательно установить конструкцию на колесики. А кожух выполняем из металлического листа. Готовый корпус зачищается и покрывается краской. Чертеж кожуха также необходимо заготовить заранее.

Ход работ.

- На ось (шпилька М20) устанавливаем диски, между которыми прокладываем пластиковые шайбы. Их должно быть на 1 меньше, чем число дисков.

- На шпильку надеваем шкив (от помпы или генератора легковушки). Чтобы ось вращалась, надеваем ее на подшипники (2 шт) от промежуточного вала легковушки с посадочным диаметром 2 см.

- Собираем конструкцию на раме.

Себестоимость такого оборудования с лихвой покроет временные затраты на изготовление своими руками.

Несколько видеороликов с моделями самодельных дробилок:

схема работы, изготовление своими руками, устройство

За каких-нибудь полвека пластмассы прочно вошли в жизнь человека. Изделия из них окружают нас, делая жизнь удобной и комфортной. Прочные и легкие, они настолько дешевы, что многие из них стали одноразовыми. Оборотной стороной этого удобства стали огромные запасы использованных пакетов, бутылок, сломанных игрушек и т. д. Они не разлагаются естественным путем и загрязняют окружающую среду.

Однако пластик поддается вторичной переработке. Перед тем, как отправить пластмассовые отходы на переработку, их требуется измельчить.

Дробилка для пластикаРазновидности измельчителей

Оборудование для измельчения подразделяется по назначению и по конструкции.

По назначению:

- Пленочные отходы. Эти агрегаты измельчают полипропиленовые, акриловые, полиэтиленовые, поливинилхлоридные пленки. Они снабжены V-образными ножами, режущими пленку подобно множеству ножниц.

- Тонкостенные изделия и бутылки. Используется несколько последовательно установленных резаков. Максимальная производительность достигается при полной загрузке устройства.

- Крупные и толстостенные изделия. Измельчают оконные рамы, корпуса приборов и т.п.

По конструктивному исполнению:

Каждая конструктивная группа оборудования предназначена для измельчения своего вида сырья:

- Щековые. Измельчение пластика проводится массивными стальными рифлеными пластинами, между которыми раздавливается и дробится пластик.

- Молотковые. Устройства ударного типа дробят сырье шарнирно закрепленными на вращающемся роторе молотками.

- Конусные. Сырье дробится между двумя конусами, напоминающими массивные терки.

- Роторные. Это самый популярный и наиболее универсальный вид дробилок для пластика.

Роторно-дисковый измельчитель

Применяются и так называемые универсальные агрегаты. В них просто объединены несколько типов дробилок, каждая из которых перемалывает свой тип отходов.

Более подробно о роторном измельчителе

Роторные дробилки пластмасс демонстрируют высокую производительность и глубину измельчения. Тонкостенные отходы измельчают высокооборотными устройствами, обрабатывающими до 100 литров в час.

Для толстостенных отходов используют машины с низкой скоростью вращения, но с высоким моментом, их мощность достигает 10 киловатт. Производительность ограничена 15 литрами в час, им по плечу самые твердые пластики. Средние и крупные перерабатывающие предприятия обычно располагают обоими подвидами роторных измельчителей. На малой скорости твердые отходы предварительно дробятся, а далее окончательно измельчаются на высокоскоростных устройствах.

Рабочие органы таких аппаратов — это сам массивный рифленый ротор и неподвижные боковые ножи, числом от 3 до 7. Сырье поступают в рабочую камеру из загрузочного бункера и попадают между ножами ротора и неподвижными ножами, где и измельчаются.

Дробилка со встроенным шредером-термокомпактором

Роторные измельчители выпускаются с одним или двумя роторами. В некоторые модели добавляют колосниковую решетку. Она действует как молотковый измельчитель.

Принцип действия дробилок для пластика и сферы применения

Принцип действия всех дробилок сходен. Он заключается в разрушении исходного материала механическим путем. В сырье вызывают необратимые деформации — растяжения, сдвига, скручивания. Для дробления используются как острые металлические детали оборудования, так и крупные частицы еще не измельченного сырья.

Для каждого вида сырья с учетом его механических свойств подбирается соответствующее оборудование. Например, пленку бессмысленно дробить, но легко резать. А полистироловые отходы бесполезно резать, но, благодаря их хрупкости, легко раздробить.

В промышленных установках для снижения шумности и постоянной очистки рабочих органов применяют воду.

Главные области, в которых применяют измельчители пластика, это:

- заготовительные цеха предприятий по производству пластмасс;

- заводы, утилизирующие вторсырье;

- пункты приема и первичной переработки вторсырья.

Изготавливаем дробилку самостоятельно

Дробилки промышленного производства обладают отличными рабочими качествами и внешним видом, но стоят недешево. Тем временем можно изготовить измельчитель пластика своими руками, для этого понадобится домашняя мастерская и навыки слесарных и сварочных работ.

Материалы и инструменты

Для изготовления устройства своими руками понадобится:

- Дисковые пилы- 20 штук. Диски должны без трещин и не гнутые. Лучше подобрать их с разной формой и количеством зубьев — это расширит возможности аппарата.

- Электродвигатель.

- Рабочий вал.

- Два подшипника .

- Два шкива.

- Приводной ремень.

- Стальной уголок или другой профиль для рамы и каркаса.

- Крепеж.

- Стальной лист 0,8- 1,5 мм .

- провода, выключатель и коммутационная коробка.

Порядок изготовления

- Собрать режущий блок. На ось надевают дисковые пилы, разделяя их толстыми шайбами или гайками.

- Закрепить на оси шкив и подшипники.

- Сварить из профиля опорную раму и вертикальный каркас.

- Обшить каркас стальным листом, предусмотрев отверстия для рабочего вала.

- Установить режущий блок, закрепив подшипники в предусмотренных креплениях.

- Установить на раму электродвигатель, закрепить на его валу второй шкив, отрегулировать натяжение приводного ремня.

- Присоединить провода в соответствии с электрической схемой, тщательно заизолировав соединения.

Самодельная дробилка для пластика

Дробилка для пластика, изготовленная своими руками, готова к приему сырья.

Рекомендации специалистов

Прежде чем просверлить первую дырку, необходимо сделать подробный чертеж будущего агрегата. Конструкторская проработка избавит вас от неточностей, несоответствий размеров и много численных переделок.

Имея минимальную техническую документацию на свой аппарат, вы также сможете сэкономить много времени, когда придет пора его улучшения или модификации.

На этапе проектирования также следует определиться с мощностью электродвигателя. Если вы планируете большие объемы работ и полную загрузку, то двигатель нужен помощнее. Если же агрегат будет работать эпизодически, по мере накопления отходов- то можно выбрать маломощный и сэкономить на электроэнергии.

Чтобы не собирать с пола пластиковую крошку, стоит предусмотреть под выходным отверстием место для контейнера или приспособление для крепления мешка.

Делаем дробилку — измельчитель для пластика своими руками: необходимые материалы и процесс изготовления

Материалы из полимеров довольно давно присутствуют в нашей жизни, и теперь их можно найти в любой отрасли. Но за счет того, что пластик не разлагается обычным образом, он приносит огромный ущерб окружающей среде.

Положительным же фактором считается возможность его вторичной переработки. Для этого пластик вначале подготавливается и приводится в нужное для него состояние, потом его начинают измельчать. Чтобы это осуществить, были созданы специальные приборы — дробилки (шредеры, станки, специальные измельчители). Сделать любой из них можно и самостоятельно.

Виды измельчителей

Существует 3 вида таких приборов, которые можно разделить по возможностям обработки всего материала. Они разделяются на следующие варианты:

- внешний вид конструкции напоминает необычные лезвия на ножницах, она подходит для работы с такими разновидностями пластика, как акрил, пленка и нейлон;

- вид, который применяется чаще всего на заводах, где делают пластмассу, а также на комбинатах по переработке старого материала;

- молотковые, конусные или же щековые устройства, которые используются для обрабатывания крупногабаритных деталей из пластика, к примеру, оконного профиля.

Материалы и инструменты для работы

Чтобы сделать этот прибор в домашних условиях, понадобятся некие навыки работы со сварочным оборудованием.

Весь измельчитель пластика сделан из следующих частей:

- дисковые пилы. Стандартное их количество составляет примерно двадцать штук. Так как это считается основанием всего устройства, выбирать их стоит только качественные и с разной конфигурацией зубьев, что помогает хорошо измельчать отходы;

- вместо привода стоит взять электрический вид двигателя. Причина в более длинном выборе и возможности применять не только на открытой площади, но и в самом помещении;

- ось для закрепления пил;

- для изготовления рамы и каркаса потребуется также профиль из металла;

- разные детали для закрепления;

- бункер, через который будут подаваться материалы для обрабатывания, и защитный кожух;

- чтобы присоединить ротор, понадобится специальный ремень, а еще шкив и пара подшипников.

Неправильный выбор пил для дробилки может привести к проблемам на оси, из-за чего конструкция станет сильно вибрировать и быстро ломаться.

Процесс изготовления

После подготовки всего нужного для работы, можно начать первый этап создания. Сначала создается режущий блок путем надевания на заранее подготовленную ось дисковых пил. Чтобы между этими импровизированными ножиками осталось нужное место, стоит применять гайки.

Далее проводим монтаж изделия на шкив и за счет подшипников создаем свободное вращение. Потом делаем из приготовленных металлических материалов прямоугольную раму и крепкий каркас.

Второй шаг — это приварка ножек, подобранных по высоте, с применением сварки. Далее каркас прикрывается листом из стали, для этого присоединяем его к раме. Создаем в нем отверстие нужной величины и закрепляем двигатель на равном расстоянии от режущих деталей. Специальный кожух и емкость для подачи сырья будут нужны для безопасности и эффективности процесса работы.

После изготовления каркаса начнем завершающий этап сборки дробилки для пластика. Для этого на ножи накладываем специальный защитный кожух и бункер, через который будет производиться подача материала. Во время изменения кожуха стоит заранее предусмотреть в нем дырку для присоединения оси со шкивом.

Последним действием считается присоединение режущего блока с валом мотора при помощи ремня. Все, конструкция сделана.

Рекомендации специалистов

Главный совет, который дают мастера, заключается в необходимости до начала работы сделать чертеж, чтобы точно знать, как будет выглядеть планируемая вами конструкция. Это поможет избежать неточностей и ошибок с размерами отдельных деталей.

Спланировав и собрав своими руками такой прибор, вы сможете, зная его конструкцию, спокойно вносить изменения и улучшать его. Обработанный пластик будет иметь такой размер, который закладывают в конструкционные возможности определенного устройства.

Во время выбора такого устройства заранее нужно определиться с тем, как часто агрегат будет применяться. Если работы на нем будет немного, и нагрузки планируются небольшие, то хватит электромотора слабой мощности, а вот для активного использования уже понадобится прибор более мощный и с огромным количеством оборотов.

А чтобы не нужно было собирать с пола обработанный фракционный материал, стоит под пилами предусмотреть угол для закрепления крепкого контейнера.

Build a Shredder Pro · Ящик для инструментов из драгоценного пластика

Так вы хотите измельчить пластик? Прохладный! У нас есть 2 разных измельчителя: оригинальный маленький Shredder и Shredder Pro. Это Pro — он более надежный, продвинутый и производительный, чем меньший, но и более сложный в сборке. Но если вы знакомы со строительными машинами, это вполне выполнимо, и вы также можете купить запчасти на базаре. Или всю машину! Вы даже можете продать их сами. Шредер на самом деле является самой востребованной машиной в мире!

Совет: для создания Shredder Pro требуются немного более продвинутые инструменты и навыки, чем для обычного измельчителя.Сами по себе инструменты по-прежнему являются относительно базовыми технологиями, и их можно найти в любой точке мира. Но допуски определенно более жесткие. Поэтому вам нужно убедиться, что ваши инструменты и навыки подходят для работы

| Build Shredder Pro | Необходимые машины | Необходимые навыки |

|---|---|---|

| — Токарный станок — Сверлильный пресс — Фрезерный станок — Сварочный аппарат (не специфический) — Ключ Torq — Ручной метчик M16 | — Сварка (промежуточная) — Механическая обработка (эксперт) — Сборка (эксперт) — Электроника (эксперт) |

Нужно изготовить и купить запчасти.В комплекте для загрузки вы можете найти полный список материалов. Это список для всего Shredder Pro. Ниже вы можете найти коммерческие детали, которые вам нужно купить, и мы подробно рассмотрим, где искать.

Вариант двигателя и объяснение

Вся энергия для измельчения пластика исходит от электродвигателя. Больше энергии означает большую производительность и меньшее количество хлопьев. Измельчитель с двумя валами работает с низкой скоростью и высоким крутящим моментом, поэтому двигатель должен соответствовать этим требованиям.

Чтобы выбрать трехфазный мотор-редуктор, необходимо проверить:

- Номинальная мощность

- Выходная скорость

- Крутящий момент

- Сервисный коэффициент

Номинальная мощность

Номинальная мощность — это величина, напрямую связанная с номинальным током. На большинстве двигателей вы сможете работать на этой мощности непрерывно (в зависимости от вашего запаса прочности, температуры окружающей среды, влажности и т. Д.).

Однако в течение короткого промежутка времени ваш двигатель сможет выдавать более высокую мощность за счет более высокого тока.Обычно это можно наблюдать в начале вращения или когда вы сталкиваетесь с более твердыми кусками.

Но если двигатель может работать с большей мощностью, это приведет к его повреждению. Мы обнаружили, что ни один двигатель не должен работать с током / мощностью более чем в 1,6 раза превышающим их номинальный ток / мощность, и это будет контролироваться блоком электроники. См. Параграф с рекомендациями, какой источник питания подойдет для ваших нужд.

Скорость и крутящий момент

В трехфазном двигателе скорость двигателя зависит от частоты и количества полюсов двигателя.

- Теоретическая скорость (об / мин)

- 2-12 — число полюсов двигателя

| Частота (Гц) | 2 | 4 | 6 | 8 | 10 | 12 |

|---|---|---|---|---|---|---|

| 50 | 3000 | 1500 | 1000 | 750 | 600 | 500 |

| 60 | 3600 | 1800 | 1200 | 900 | 720 | 600 |

Синхронные скорости двигателя (об / мин)

Реальная скорость скорее всего будет меньше из-за нагрузок, трения…

Скорость может быть уменьшена через коробку передач, которая определяется передаточным числом коробки передач. Соотношение = входная скорость / выходная скорость. Чем выше будет скорость, тем выше будет производительность. Двухосевой измельчитель — это измельчитель, работающий на низкой скорости. Мы рекомендуем искать коробку передач, которая будет обеспечивать выходную скорость от 15 до 25 оборотов в минуту.

Крутящий момент — это соотношение между полученной выходной скоростью и мощностью двигателя. Чем выше будет крутящий момент, тем прочнее будет измельчитель.Чтобы получить высокий крутящий момент, вы можете увеличить мощность двигателя или увеличить передаточное число коробки передач. Знайте, что увеличение передаточного числа коробки передач снижает скорость и производительность. Для этого измельчителя мы рекомендуем номинальный крутящий момент 1100 Нм как минимум и 2000 Н · м в качестве твердой цели.

Коэффициент обслуживания

Сервисный коэффициент — это процент перегрузки, с которой двигатель может справиться в течение коротких периодов времени при нормальной работе с правильными допусками по напряжению. И у вашей коробки передач, и у вашего мотора есть коэффициент обслуживания, он может быть разным.В любом случае убедитесь, что коэффициент использования обоих элементов не менее 1, в противном случае ваш мотор-редуктор понижен.

Более высокий коэффициент использования двигателя может быть полезен для:

- Неточность в прогнозировании периодически возникающей потребности системы в лошадиных силах

- Увеличение срока службы изоляции за счет снижения температуры при номинальной нагрузке

- Периодические или периодические перегрузки

- Температура окружающей среды выше 40 ° C

- Низкое или несимметричное напряжение питания

Более высокий сервисный коэффициент коробки передач может быть полезен для:

- Повышенные температуры

- Экстремальные ударные нагрузки или вибрации

- Неравномерные нагрузки

- Циклические нагрузки

Чем выше коэффициент безопасности, тем выше срок службы.По этой причине вы могли бы также компенсировать это и приобрести двигатель меньшей мощности.

Предложения по двигателям

2,2 кВт — 16 об / мин — 1200 Н · м : наименьший из предложенных двигателей, подходит для небольших бытовых пластиковых изделий, но двигатель ограничивает работу измельчителя, поэтому он никогда не будет работать на полную мощность

3 кВт — 18 об / мин — 1500 Н · м : вероятно, хороший компромисс цена / эффективность

4кВт — 18об / мин — 2000Н.м : вы сможете использовать измельчитель на полную мощность

5,5кВт — 22об / мин — 2300Н.m : двигатель с очень долгим сроком службы, поскольку вы будете эксплуатировать двигатель ниже его мощности; может стоить того для высокопроизводительного измельчителя (более высокая скорость для ограничения крутящего момента)

Варианты муфты и пояснения

Муфтыобычно имеют номинальный крутящий момент и максимальный крутящий момент, с которым они могут справиться. Номинальный крутящий момент — это значение крутящего момента, с которым муфта может работать без повреждений. Муфта может выдерживать более высокий крутящий момент в течение короткого периода времени, но всегда поддерживает максимальный крутящий момент. Срок службы компонентов сократится, если муфта будет часто работать с номинальным крутящим моментом.

Если наш двигатель имеет номинальный крутящий момент около 2000 Нм, муфта HRC 230 будет работать правильно. Даже если вы выберете двигатель с более низким крутящим моментом, мы рекомендуем немного увеличить размер муфты для увеличения срока службы.

| Ссылка | Номинальный крутящий момент (Нм) | Максимальный крутящий момент (Нм) | Примечания |

|---|---|---|---|

| HRC 230 Муфта | 2000 | 5000 | Плюсы: дешево Минусы: меньшие перекосы |

| F140 Шинная муфта | 2325 | 5642 | Плюсы: больший перекос Минусы: дороже |

Мы рекомендуем следовать инструкциям производителя по сборке.Несоблюдение этого требования может привести к поломке или преждевременному износу.

Выбор передач

Шестерни передают мощность между двумя валами. Двухвальные измельчители работают с низкой скоростью и высоким крутящим моментом, поэтому необходимо рассчитать шестерни для этого крутящего момента. Мы рекомендуем следующие характеристики снаряжения:

| Тип шестерни | Модуль | Кол-во зубьев | Ширина (мм) | Диаметр отверстия. (мм) | Шпоночный паз (мм) |

|---|---|---|---|---|---|

| Цилиндрическая шестерня | 6 | 18 | 60 | 45 | 14 x 9 |

| Цилиндрическая шестерня | 6 | 20 | 60 | 45 | 14 x 9 |

Мы рекомендуем использовать шестерни с закаленными зубьями.

Расстояние между ними должно быть 114 мм. Многие компоненты, такие как лезвия или коробка, зависят от этого расстояния. Если характеристики снаряжения меняются, расстояние должно оставаться неизменным, или потребуется переработка лопастей и коробки.

Характеристики вала

Вал представляет собой шестигранник диаметром 50 мм, отфрезерованный до диаметра 45 мм. Мы рекомендуем использовать сталь среднего и высокого качества с минимальным пределом текучести 350 МПа (мы использовали сталь C45).

Технические характеристики подшипника

Мы использовали UCFL209:

- Размер вала 45 мм

- Расстояние между креплениями 148 мм

- Диаметр крепежного отверстия 19 мм

Крепим их болтом М16: нужен переходник

Детали, вырезанные лазером

Все детали, вырезанные лазером, изготовлены из низкоуглеродистой стали.Для них не нужен конкретный материал. Однако мы использовали износостойкую сталь (Hardox 400) для лезвий и фиксированных лезвий (а не прокладок), чтобы сделать их более прочными.

Электрокомпоненты

- 1 x 3-фазный общий выключатель

- 1 аварийный выключатель с 3 нормально замкнутыми контактами

- 1 x 3-фазный ограничитель тока, 6,8 А

- 2 x 3 фазных контактора, 3 нормально разомкнутых и 1 нормально замкнутый контакт

- 1 блок питания 5 В 500 мА

Схема ссылки

https: // github.com / davehakkens / shredder-reverse / blob / master / Schematic.pdf

Электронные компоненты

- 1 х Arduino nano

- 1 x 5V 2-канальный релейный модуль 250VAC

- 1 модуль датчика Холла ACS712 30A

- 1 мостовой выпрямитель 1A (DF10-G)

- 1 x 100 мкФ конденсатор 10 В

- 2 резистора по 10 кОм 1/4 Вт

- 1 резистор 100 кОм 1/4 Вт

- 1 x 2,2 мФ конденсатор 10 В

- Тумблер, 1 x 3 положения

Кодовая ссылка Arduino

https: // github.com / davehakkens / шредер-реверс

Есть два разных типа лезвий. Лезвия с 13 зубьями требуют большей мощности двигателя, но они производят меньшие хлопья, тогда как лезвия с 6 зубьями требуют меньшей мощности, но производят более длинные хлопья. Захват должен быть немного лучше с лезвиями с 6 зубьями, но это зависит от формы и материала.

| Лезвие | Требуемая мощность | Размер хлопьев | Захват | Выход |

|---|---|---|---|---|