Блоки из ячеистого бетона: характеристики и особенности

Технологии возведения жилых зданий и промышленных объектов постоянно совершенствуются благодаря применению современных материалов. В строительной сфере пользуются популярностью блоки из ячеистого бетона, объединившие рабочие свойства кирпича, древесины и бетона. Благодаря пористой структуре, блочные стройматериалы обладают повышенными теплоизоляционными и звукозащитными свойствами. Блоки легко поддаются обработке, отличаются небольшой массой и увеличенным объемом. Рассмотрим свойства ячеистого стройматериала.

Что представляют собой блоки из ячеистого бетона?

Блоки из пористого бетона представляют собой строительный материал, изготовленный из следующих ингредиентов:

- вяжущего вещества, функции которого выполняют различные стройматериалы;

- заполнителя, в качестве которого используется очищенный от примесей песок или зола;

- порообразующих компонентов на основе алюминиевого порошка, извести или желатина;

- воды, добавляемой в готовую сухую смесь до требуемого уровня пластичности раствора.

Блок стеновой из ячеистого бетона изготавливается различными способами. Технология производства ячеистых композитов предусматривает возможность получения готовой продукции автоклавным и неавтоклавным методами, обеспечивающими губчатую структуру блоков пористого бетона.

Ячеистый бетон – дешевый местный материалОна определяет следующие характеристики:

- повышенные теплоизоляционные свойства стен из пористых материалов;

- уменьшенную плотность блоков, имеющих небольшую массу при увеличенном объеме;

- высокие звукоизоляционные свойства, препятствующие проникновению шумов в помещение.

Отличительные особенности ячеистого материала:

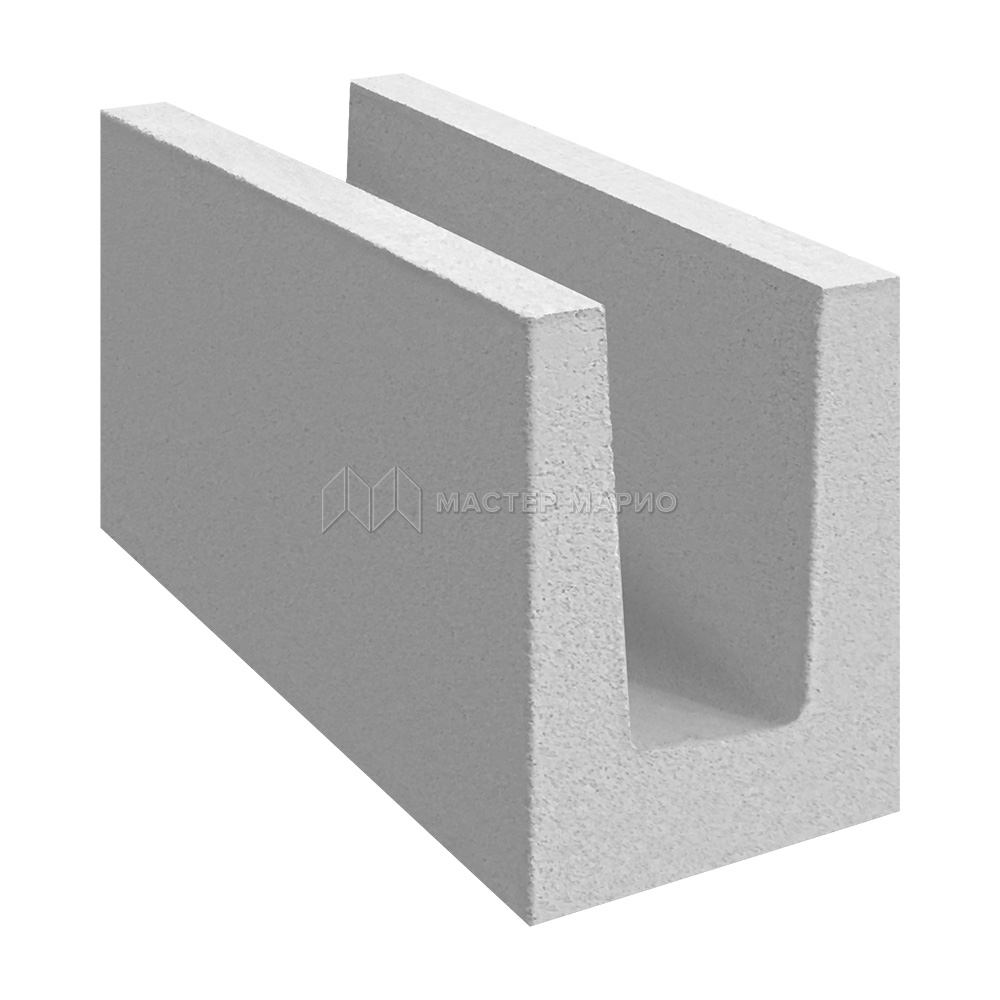

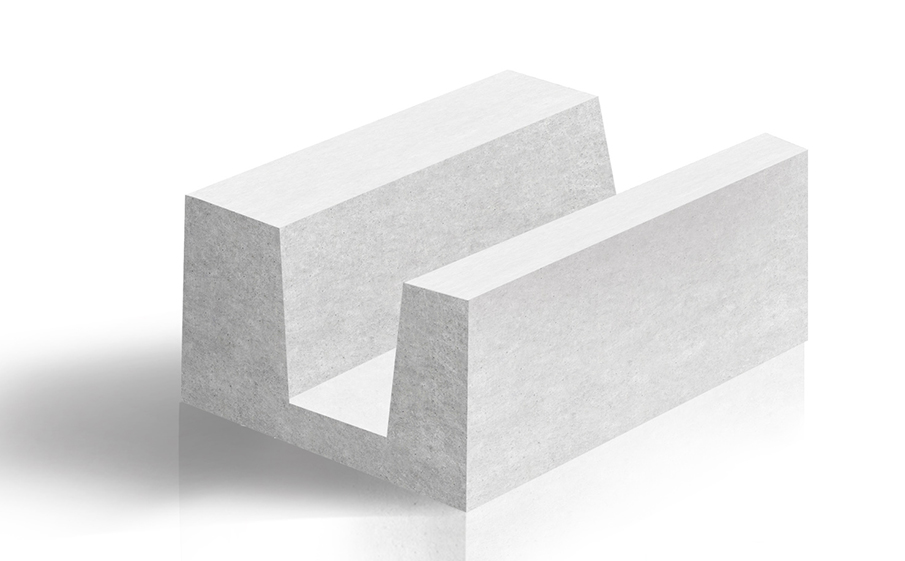

- правильная форма изделий, соответствующая конфигурации прямоугольного параллелепипеда;

- ячеистая структура пористого бетона, влияющая на его главные эксплуатационные характеристики;

- замкнутое или открытое строение воздушных полостей конструкционного теплоизоляционного материала;

- наличие шероховатости на поверхности ячеистобетонных блоков, улучшающей адгезию;

- увеличенная до 75-85% концентрация воздушных оболочек в бетонном массиве, определяющая основные свойства материала;

- стабильный диаметр сферических оболочек, составляющий 0,5-3 мм в зависимости от технологии изготовления;

- белая или серая цветовая гамма готовой продукции, обусловленная использованием определенного сырья.

Блоки из такого бетона отличаются повышенными эксплуатационными свойствами, что позволяет им успешно конкурировать с кирпичом и древесиной, а также бетоном.

Ячеистые блоки – разновидности стройматериала

Ячеистые блоки классифицируются по следующим критериям:

Является одной из разновидностей лёгкого бетона- назначению стройматериала;

- технологии изготовления;

- виду вяжущего вещества.

В зависимости от назначения, пористые блоки делятся на следующие разновидности:

- конструкционные изделия. Отличаются увеличенным запасом прочности, что позволяет использовать их для строительства капитальных стен. Конструкционный материал отличается увеличенным удельным весом, достигающим 1,2 т/м3. С возрастанием плотности материала увеличивается его теплопроводность;

- теплоизоляционные композиты. Отличительная черта теплоизоляционных композитов – малая плотность (до 0,5 т/м3).

- конструкционно-теплоизоляционные материалы. Они сочетают в себе свойства теплоизоляционных и конструкционных бетонов. Обладают удельным весом, составляющим 0,5-0,9 т/м3. Способность материала сохранять тепловую энергию снижается с возрастанием плотности материала.

В зависимости от технологии блоки твердеют в различных условиях:

- в специальных емкостях, где поддерживается повышенная влажность и увеличенное давление. В газобетонном массиве ячейки имеют открытую форму, что отрицательно сказывается на его способности противостоять поглощению влаги;

- в естественных условиях, соответствующих температуре и влажности окружающей среды. В пенобетонном массиве воздушные полости замкнутые, что существенно повышает влагостойкость материала.

Пенобетон и газобетон, несмотря на различную степень водопоглощения, нуждаются в защитной отделке.

Коттеджи и многоэтажные дома, построенные из ячеистого бетона, имеют лучшие тепловые характеристики по сравнению с кирпичнымиБлоки изготавливаются на основе различных вяжущих ингредиентов:

- портландцемента;

- извести;

- гипса;

- золы;

- шлаков.

Свойства ячеистых композитов зависят от метода производства, применяемого вяжущего вещества и используемого наполнителя.

Какими достоинствами обладают ячеистобетонные блоки?

Строительный камень с пористой структурой обладает комплексом преимуществ:

- уменьшенной по сравнению с другими стройматериалами теплопроводностью. Бетон, применяемый в качестве теплоизолятора, снижает тепловые потери;

- увеличенными габаритами при небольшом весе. Эти характеристики позволяют увеличить скорость кладки стен, а также упрощают транспортировку;

- повышенной паропроницаемостью.

- стойкостью к воздействию открытого огня и повышенной температуры. Структура пористого бетона сохраняется при возникновении пожароопасных ситуаций.

Благодаря своим достоинствам блоки широко применяются в малоэтажном строительстве.

Этот материал успешно используются как профессионалами строителями, так и частными лицами, которые строят коттедж для себяБлоки стеновые из ячеистого бетона – особенности материала

Блоки пористого бетона имеют следующие особенности:

- хорошую обрабатываемость. В блочном стройматериале несложно выполнить отверстие или разрезать блок на части;

- устойчивость к температурным перепадам. Материал сохраняет структуру массива при многократном замораживании и оттаивании;

- стойкость к биологическим факторам. Внутри блока и на его поверхности не развиваются грибковые колонии и микроорганизмы;

- продолжительный период эксплуатации.

Бетон длительно сохраняет рабочие характеристики и прочность.

Бетон длительно сохраняет рабочие характеристики и прочность.

Принимая решение о приобретении пористых композитов, внимательно изучите их особенности.

Свойства блоков из ячеистого бетона

Главные свойства ячеистых блоков:

- способность сохранять тепло в помещении;

- различная восприимчивость к воздействию влаги.

Теплопроводность материала пропорциональна плотности. Более легкие композиты с увеличенной концентрацией пор лучше сохраняют тепло.

Многое также зависит от сырья, которое использует изготовитель, от оборудования, на котором режут блокиСпособность поглощать влагу легко определить экспериментальным путем:

- пенобетон с замкнутыми воздушными полостями медленно впитывает жидкость, оставаясь на плаву;

- газобетонный блок с открытой формой внутренних пор интенсивно поглощает влагу и быстро тонет.

Способность впитывать влагу влияет на морозостойкость материала.

При отсутствии защитной отделки влажный блок растрескивается в результате увеличения жидкости в объеме при кристаллизации.

Основные характеристики ячеистобетонных композитов

Главные характеристики блоков из ячеистого бетона:

- прочность, составляющая от 35 до 150 кг на квадратный сантиметр площади;

- величина усадочной деформации, не превышающие 0,5 мм на каждый метр кладки;

- степень влагопоглощения, составляющая для различных видов бетона от 15 до 60%.

Размер изделий определяется габаритами формовочной емкости. Широко используются для постройки стен блоки размером 60х30х20 см, а также 40х20х20 см. Для сооружения межкомнатных перегородок и перекрытия пенобетон имеет уменьшенную толщину.

Где применяются ячеистые блоки?

Данные блоки используются для постройки различных строений:

- жилых зданий высотой не более трех этажей;

- хозяйственных построек и гаражей;

- помещений производственного назначения;

- дачных строений.

- несущих и внутренних стен;

- межкомнатных перегородок;

- теплоизолированных перекрытий.

Теплосберегающие свойства материала позволяют использовать его и для утепления строительных конструкций.

Нюансы технологии укладки блоков

Технология кладки имеет свои особенности. Важные моменты:

- кладка блоков выполняется при положительной температуре или используется клей с противоморозными присадками;

- дефекты и неровности на поверхности блоков устраняются теркой для шлифования;

- очередность операций предусматривает первоначальную установку угловых блоков;

- блочные ряды усиливаются стальной арматурой с интервалом в 3 уровня.

Применение клея вместо цементного раствора позволяет избежать образования перемычек холода и выполнить тонкие стыковые участки.

Рекомендации

Композитные блоки позволяют решить множество задач. Решая, из чего возвести стены и перекрытия пеноблочного дома, а также чем перекрыть погреб, целесообразно отдать предпочтение пористым композитам. По теплоизоляционным свойствам они превосходят блоки из стружки и цемента, а также другие материалы. Планируя постройку собственного дома, также изучите, как залить монолитную плиту перекрытия. Уменьшение теплопотерь обеспечит ЦСП плита, применение для пола экономически оправдано.

Вывод

Продукция из пористого бетона характеризуется повышенными эксплуатационными свойствами. Теплосберегающие строения из ячеистых блоков отличаются комфортным микроклиматом и продолжительным сроком эксплуатации. Приняв решение использовать такие блоки, изучите их характеристики и проконсультируйтесь с профессионалами.

Приняв решение использовать такие блоки, изучите их характеристики и проконсультируйтесь с профессионалами.

Разновидности и применение ячеистых блоков

Ячеистые бетоны – это легкие материалы, в структуре которых присутствуют создаваемые искусственным путем поры, наполненные воздухом.Из них изготавливают современные ячеистые блоки – удобные, теплые, экологически безопасные, прочные, пожаростойкие и долговечные элементы, успешно конкурирующие с кирпичом, железобетоном и даже деревом.

Ассортимент разновидностей: параметры классификации ячеистых блоков

Уникальные материалы структурируют по разным признакам:По назначению блоки с сотами бывают:

- конструкционными – изделия с высокой плотностью, применяемые в возведении стеновых конструкций;

- конструкционно-теплоизоляционными – элементы с меньшей плотностью, используемые для строительства внутренних перегородок, а также для утепления зданий и строений;

- теплоизоляционными – наименее плотные блоки, которые могут выполнять исключительно теплозащитные функции.

- газопоризированные – производятся по технологии насыщения газом, часто имеют сообщающиеся между собой ячейки;

- пенопоризованные – для образования пор в состав вводятся специальные пенообразователи. Ячейки, чаще всего, имеют закрытую структуру.

- автоклавные – нужная твердость достигается с помощью автоклавной установки с высоким давлением и температурой;

- неавтоклавные – твердеют в естественных условиях, иногда – с незначительным прогревом.

- цементные – газо- и пеноблоки обычные;

- известковые – газосиликаты, пеносиликаты;

- шлаковые – газошлако- и пеношлакобетон;

- гипсовые – блоки для внутреннего использования на основе гипса.

Области применения ячеистых блоков

Многочисленные достоинства блоков из ячеистых бетонов определяют его довольно широкую сферу активного использования. В частности, из этих материалов возводят:- несущие наружные стены: пористые блочные изделия имеют малый вес, а потому не требуют обустройства капитального заглубленного фундамента, а дом, выстроенный из ячеистых бетонов, является теплым зимой и прохладным в летнее время, экологичным, защищенным от посторонних звуков, с комфортным микроклиматом, прочным, надежным и долговечным.

Важно: внешняя отделка стен из ячеистых блоков должна проводиться только после их окончательной усадки, а для обеспечения необходимой теплоизоляции и сухости стен между основанием и облицовкой необходимо оставить воздушный зазор.

- внутренние межкомнатные перегородки: даже пенобетонные блоки строительные небольшой толщины способны обеспечить необходимый уровень шумозащиты, а легкий вес позволяет монтировать перегородки даже на некапитальных облегченных деревянных основаниях;

- утепление: с помощью строительных элементов из ячеистых бетонов можно теплоизолировать не только стены, но также фундаменты, кровли, полы, погреба и подполы;

- сложные архитектурные и дизайнерские решения: простая резка, раскрой, сверление и фрезерование позволяют создавать с помощью ячеистых блоков конструкции необычной формы – арочные дверные проемы, оконные проемы треугольной, трапециевидной, треугольной и других разновидностей, реализовывая уникальные креативные проекты.

Кстати, штробление стен из пористых бетонных блоков под коммуникации осуществляется намного проще и быстрее, чем аналогичные процессы в железобетонных или кирпичных стенах.

Напоследок стоит добавить, что по времени строительство объекта из ячеистобетонных блоков сравнимо с возведением сборных деревянных домов, а стоимость блочного строительства при этом ощутимо ниже.

Блок из ячеистого бетона Bonolit D600 В 3,5 газосиликатный 625х200х300 мм, цена

Блок из ячеистого бетона Bonolit D600 В 3,5 газосиликатный 625х200х300 мм

Газобетонный блок Bonolit D600 – это материал, обладающий оптимальным сочетанием конструкционных и теплоизоляционных свойств. Стеновые газобетонные блоки Bonolit плотностью 500, 600 кг/м3 отлично подходят для применения в качестве материала для перегородок в малоэтажном и высотном строительстве. Газобетон являтся строительным материалом, который пользуется особой популярностью, за счет своих технич…

Газобетон являтся строительным материалом, который пользуется особой популярностью, за счет своих технич…

- Вид блока

- Стеновой

- Материал

- Газобетон

- Объекты применения

- Для стен, Для несущих конструкций

- Плотность

?

Масса компонентов на единицу объема.

- 600 кг/м3

- Пустотность

?

По конструктивной особенности блоки могут быть монолитными или с наличием специальных отверстий внутри.

- Полнотелый

- Тип применения

- Для наружного применения

Блоки из ячеистого бетона автоклавного твердения: виды

Автоклавный бетон – строительный материал, содержащий в себе все положительные оценки и современные достижения, которых обычно добиваются сочетанием различных материалов. Автоклавирование увеличивает прочность и надежность блоков, что разрешает достичь высоты постройки не менее трех этажей. Используется в стеновых конструкциях, перекрытиях и в различных перегородках. Ячеистая структура дает отличную звукоизоляцию помещений и создает улучшенную теплоизоляцию.

Автоклавирование увеличивает прочность и надежность блоков, что разрешает достичь высоты постройки не менее трех этажей. Используется в стеновых конструкциях, перекрытиях и в различных перегородках. Ячеистая структура дает отличную звукоизоляцию помещений и создает улучшенную теплоизоляцию.

Газобетон автоклавного твердения состоит из цемента, извести, воды и песка, что делает материал нетоксичным, негорючим, невозможным для образования плесени и различных грибков, а пористая структура помогает сохранить комфортный микроклимат в помещениях.

Что собой представляют?

Газобетон или как его еще называют автоклавный ячеистый бетон, обладает надежностью, качественностью и долголетием. Прочность этого строительного материала проверена временем. Применение автоклавных ячеистых элементов актуально при строительстве различных зданий и сооружений. Благодаря им возводятся стеновые перегородки, несущие конструкции и другие внутренние части домов.

Основным преимуществом ячеистого блока является его способность сохранять тепло, а также выделяют следующие достоинства присущие автоклавному бетону:

- Пожаробезопасность.

Благодаря пористой структуре материала, осуществляется барьер для распространения огня.

Благодаря пористой структуре материала, осуществляется барьер для распространения огня. - Звукоизоляция. Ячеисто-пористая структура, которой обладают автоклавные изделия, улучшают звукоизоляцию материала.

- Теплоизоляция. Воздух в порах, который присущий автоклавным блокам, позволяет сохранять тепло, обеспечивать комфортное проживание в помещениях и сокращать расходы на отопительных приборах.

- Легкость обработки. Ячеистые блоки с легкостью поддаются распилу, сверлению, строганию.

- Экономичность. Благодаря этому материалу осуществляется экономия на постройку, например, стеновые конструкции из газобетона обойдутся в разы дешевле кирпичных стеновых элементов.

- Точность геометрических размеров и ровная поверхность позволяет сэкономить на отделке стен.

- Скорость монтажа при работе с ячеистым бетоном.

К недостаткам материала относят:

- Низкая прочность в ячеистой структуре приводит к растрескиванию стен.

- Влагопоглощение. Это свойство требует установки вентиляционного зазора в блоках.

- Обязательное применение крепежного анкера «бабочка».

За счет большого объема пор в материале, снижается его плотность. Производство ячеистого бетона бывает автоклавным и неавтоклавным. Твердение по автоклавной технологии осуществляется под давлением и при высокой температуре в печах-автоклавах. Неавтоклавное производство подразумевает естественное твердение с применением теплового воздействия атмосферного давления.

Вернуться к оглавлениюВиды и характеристики

Используя различные технологические процессы, различают пенобетон и газобетон. Они имеют одинаковые свойства, но различаются по технологии изготовления. Бетон автоклавного твердения подразделяется на типы в зависимости от своей объемной массы:

- Тяжелые бетоны. Применяются для надежных опор или несущих конструкций.

- Легкие бетоны. Используются в постройках, где требуется легкость материала и теплоизоляционные характеристики.

- Средние бетоны.

С помощью их возводятся ограждающие элементы и малоэтажные постройки.

С помощью их возводятся ограждающие элементы и малоэтажные постройки.

Газобетон

Разновидностью ячеистого бетона является газобетон, который представляет собой искусственный камень с равномерно распределенными по всему объему порами. Производится автоклавный газобетон на заводе и не содержит в себе химических добавок.

В состав газобетона входят: песок, цемент, известь, вода, гипс и алюминиевая паста. Образование пор происходит за счет выделения водорода. После твердения газобетон делят на блоки, соблюдая одинаково ровные размеры. Геометрия газобетонных элементов предотвращает зазоры при их укладке. Автоклавный газобетон достигает максимальных прочностных характеристик в автоклаве, где на него действуют высокие температуры и давление. Газобетон обладает стабильностью качества, прочность, экологичностью, водопоглощением и теплоизоляцией.

Вернуться к оглавлениюГазосиликат

Газосиликатные блоки являются разновидностью ячеистого материала, в состав которых входят известь, песок мелкой фракции, вода и порообразующие добавки. Изготавливаются газосиликаты по государственным стандартам, используя автоклавную технологию.

Изготавливаются газосиликаты по государственным стандартам, используя автоклавную технологию.

Процесс приготовления газосиликатной смеси состоит в замешивании компонентов в определенных пропорциях и порядке. Смешивают ингредиенты до образования густой массы, которую потом разливают в подготовленные емкости. Твердение происходит благодаря химической реакции извести и алюминиевой пудры, в результате которой образуется пористая структура изделия.

Следующим этапом является резка изделий на блоки нужного предназначения. После нарезки строительных элементов их погружают в автоклав для обработки паром и высоким давлением. Далее газосиликатные изделия оставляют для застывания и упаковки.

Вернуться к оглавлениюОбласти применения

Благодаря ячеистому бетону возможно создание армированных плит для стеновых элементов, а именно: перекрытий, перегородок, несущих конструкций. Также пористая структура в бетоне обеспечивает теплоизоляцию помещений. Газобетонные изделия применяются в местах с повышенной сейсмичностью. Их зачастую применяют в районах с постоянными природными катастрофами. Легкость материала и относительно высокая прочность уменьшает нагрузку на фундамент зданий и сооружений.

Их зачастую применяют в районах с постоянными природными катастрофами. Легкость материала и относительно высокая прочность уменьшает нагрузку на фундамент зданий и сооружений.

Применяются газобетоны при строительстве домов, где важно учитывать преимущество блоков, а именно их способность поддаваться различным видам обработки: распилу, строганию, сверлению. Используются газосиликатные изделия для построек с большим сроком службы, ведь материал обладает способностью увеличивать со временем свои прочностные характеристики.

Вернуться к оглавлениюТехнология производства

Загрузка газобетонных блоков в автоклав.Технологический процесс заключается в отливке изделий в различные емкости. Смесь состоит из сухих компонентов и воды. Изготовление газобетона не возможно без песчаного шлама и вяжущих компонентов. Придерживаясь определенных пропорций, сухие ингредиенты погружают в бетономешалку для тщательного перемешивания. Для соединения компонентов требуется около пяти минут, после чего смесь вливают в воду с добавлением алюминиевой пудры. Смесь перемешивается и заливается в металлические емкости.

Смесь перемешивается и заливается в металлические емкости.

Важно разлить раствор на половину формы, так как он в процессе застывания способен увеличиться в размере. Раствор, вышедший за края емкости, срезают проволочной струной. Чтобы ускорить схватывание и твердение раствора, в процессе изготовления смеси используют подогретую воду до сорока градусов. После разливки раствора, заполненные емкости оставляют в покое до полного их схватывания.

Вернуться к оглавлениюЗаключение

Здания и сооружения из ячеистого бетона автоклавного твердения обладают легкостью, прочностью и огнеупорностью, которые присущи натуральному камню. Газоблоки обеспечивают постройки устойчивостью к различным атмосферным явлениям, ветровым порывам и высоким температурам. За счет теплоизоляционных свойств материала в домах создается уют и комфортность проживания, отсутствует возможность скапливания конденсата внутри помещений.

Постройки из автоклавного бетона обладают естественной вентиляцией и способны препятствовать образованию грибка и плесени.

Классификация ячеистых бетонов (газобетон, пенобетон, газосиликат)

Функциональное назначение

По функциональному назначению материал разделяют на конструкционный, конструкционно-теплоизоляционный и теплоизоляционный. Конструкционный ячеистый бетон имеет плотность от 1000 до 1200 кг/м. кв. Он используется при возведении несущих наружных стен малоэтажных строений.

Конструкционно-теплоизоляционные ячеистые бетоны предназначаются для строительства самонесущих ограждающих стеновых конструкций. Их плотность составляет от 500 дл 1000 кг/м. кв. Самой низкой плотностью обладают ячеистобетонные блоки теплоизоляционного назначения. Они нужны для утепления зданий различного формата.

Поризация

По технологии поризации материал делится на газопоризованный и пенопоризованный. В первом случае поры в бетоне образовываются химическим путем. В сырьевую смесь добавляется алюминиевую пудру, которая вступает в реакцию с известью, что приводит к возникновению водорода. Пузырьки воздуха в материале, созданном таким способом, представляют собой мелкие сообщающиеся поры.

Пузырьки воздуха в материале, созданном таким способом, представляют собой мелкие сообщающиеся поры.

Пенопоризация – это преобразование бетона в пористый материал путем введения в него пены. Этот тип ячеистого бетона отличается тем, что его поры получаются замкнутыми, не сообщающимися. Ячеистобетонные блоки, изготовленные из пенопоризованного материала, характеризуются низким уровнем влагопоглощения, так как замкнутая система пор не способствует впитыванию влаги.

Способ твердения

Ячеистые бетоны бывают автоклавного и неавтоклавного твердения. Автоклав, это печь, в которой материал обжигается при очень высокой температуре и избыточном давлении. Неавтоклавный материал не проходит обработку в печи, а просто пропаривается в специальных камерах при нормальном давлении или просто затвердевает в естественных условиях.

Ячеистые бетоны неавтоклавного твердения менее прочны и дают гораздо более существенную усадку, которая примерно в 6 раз больше, чем усадка автоклавного материала.

Вяжущий ингредиент

Классифицируют ячеистый бетон и по виду вяжущего. Так, при изготовлении пенобетона и газобетона в качестве вяжущего выступает цемент. В пеносиликате и газосиликате эта роль отведена извести. Кроме этого существуют менее распространенные варианты легких бетонов, изготавливаемых на основе шлаков (пеношлакобетон и газошлакобетон), или же на основе гипса.

Классификация по виду вяжущего напрямую связана с разделением по типу поризации. Соответственно, материалы с цементным вяжущим, которые получают пористость при помощи введения пены и имеют замкнутые поры, отличаются минимальным влагопоглощением.

Стоит отметить, что низкое влагопоглощение обеспечивает материалу повышенную морозостойкость. При открытых порах блоки впитывают влагу, а она потом во время зимних заморозков превращается в лед и разрывает материал изнутри. Закрытые поры практически полностью исключают такую возможность, поэтому их можно использовать для строительства в регионах с холодным климатом, не применяя дополнительной гидроизоляции.

Вывод

Исходя из имеющейся классификации, можно легко заключить, что, во-первых, для сооружения несущих стен, которые будут удерживать не только собственный вес, но и вес других строительных конструкций, производится материал определенной категории. Его показатели прочности выше, и он способен нести существенные нагрузки.

Проанализировав основные характеристики разных вариантов легких бетонов можно также увидеть, что самым универсальным из них является газобетон. Он достаточно прочен, и, к тому же, изготавливается при помощи автоклава в производственных условиях, и поэтому его кустарных подделок не существует.

Но и другие виды ячеистого материала тоже достаточно востребованы. Каждый из них имеет свои преимущества. Например, пенобетон выгоднее газобетона по цене. Газосиликат обладает более высокой прочностью и более эстетичным внешним видом. Чтобы правильно подобрать стеновой материал, нужно учитывать особенности конструкции здания, которое будет из него возведено, а также некоторые характеристики земельного участка и эксплуатацинно-климатические условия местности.

|

Ячеистый бетон — это искусственный пористый материал, который получается из вяжущего затвердевшего вещества на основе кремнеземистого заполнителя и смеси минеральных вяжущих. Ячеистый бетон имеет уникальную пористую структуру, для которой характерно равномерное распределение воздушных пор, которые выглядят как ячейки круглой формы диаметром 1-1,5 мм. Пористая структура ячеистого бетона определяет теплофизические и физико-механические свойства материала, которые очень похожи на свойства камня и дерева. По своему внешнему виду ячеистый бетон очень похож на природный материал — пемзу. Пористость ячеистого бетона может быть различной и варьироваться в широких пределах: объём пор может составлять от 48-50% до 90-95%. В зависимости от этих показателей ячеистый бетон будет иметь те или иные технические характеристики. Свойства ячеистых бетоновЯчеистый бетон обладает уникальными теплофизическими и физико-механическими свойствами, так как совмещает в себе свойства камня и дерева. Ячеистый бетон отличается высокой прочностью, но в то же время имеет низкую теплопроводность, как у дерева. Благодаря особой структуре ячеистый бетон не впитывает влагу, а при воздействии высоких температур или открытого огня свойства материала не ухудшаются, а его внутренняя структура не повреждается. Благодаря уникальной пористой структуре ячеистый бетон имеет отличные звуко- и теплоизоляционные свойства. В структуре материала имеются маленькие воздушные пузырьки, которые занимают до 85% всего объёма, что способствует обеспечению высокой теплоизоляции. Помещения зданий, которые построены из ячеистобетонных блоков, отличаются благоприятным микроклиматом, так как в холодное время года ячеистый бетон препятствует потерям тепла, а в теплое время года предотвращает воздействие высоких температур. Блоки из ячеистого бетонаЯчеистый бетон — это современный строительный материал, который имеет широкую область применения. Наибольшую популярность получили блоки из ячеистого бетона, которые имеют много преимуществ перед другими видами стройматериалов. Блоки из ячеистого бетона применяются для строительства домов и зданий различной этажности, хозяйственных построек, различных сооружений, а также стен, перегородок, колонн и перекрытий. Строительные ячеистобетонные блоки имеют крупные размеры, сравнительно легкий вес и правильную геометрическую форму, что значительно облегчает их транспортировку, кладку и последующую отделку построенных стен. Благодаря правильной форме и ровности блоков их можно укладывать на специальный строительный клей с минимальной толщиной шва, благодаря чему исключается образование между блоками «мостиков холода». Преимущества применения блоков из ячеистого бетона

Применение ячеистого бетонаЯчеистый бетон — универсальный материал, который очень востребован и широко применяется в строительстве. Он может быть использован в качестве теплоизоляционного, конструктивно-теплоизоляционного и конструкционного материала. Достаточно часто ячеистый бетон применяется в производстве армированных плит перекрытий, покрытий, а также для утепления зданий и теплоизоляции различного оборудования. Большую популярность ячеистый бетон получил в виде строительных блоков, которые широко применяется в качестве конструкционного материала для строительства несущих и ненесущих стен, перегородок и перекрытий зданий, гаражей, хозяйственных построек и различных сооружений любой этажности. Благодаря уникальным свойствам и особой пористой структуре ячеистобетонные блоки являются экономичным и очень эффективным строительным материалом, с помощью которого можно с минимальными трудовыми затратами в кротчайшие сроки построить комфортный, надежный, недорогой дом. |

|

Характеристики блоков из ячеистого бетона Характеристики силикатного кирпича Характеристики блоков из ячеистого бетонаCравнительная таблица характеристик материалов для домостоения

Характеристики пенобетонных блоков

Характеристики газосиликатных блоков первой категории

Характеристики газосиликатных блоков третьей категории

Характеристики ячеистых бетонов

Характеристики силикатного кирпичаОсновные характеристики силикатного кирпича утолщенного 2-х пустотного

Основные характеристики силикатного кирпича утолщенного 11-ти пустотного

Основные характеристики силикатного камня 11-ти пустотного

|

||||||

Aercon AAC Автоклавный газобетон

Вертикальные стеновые панели AERCON

Инструменты, необходимые для установки

Существует полный набор инструментов, специально разработанных для помощи в установке стеновых панелей Aercon и повышения производительности на стройплощадке. Для установки Aercon также потребуются следующие стандартные отраслевые инструменты:

Шаг 1

Проверьте расположение панелей на утвержденных рабочих чертежах Aercon и, соответственно, доставьте панели на строительную площадку.

Шаг 2

Разгрузите связки панелей надлежащим образом, используя утвержденное разгрузочное оборудование. Защитите панели Aercon от дождя и водонасыщения, оставив их на поддонах вдали от стоячей воды. Избавьтесь от чрезмерного обращения, храните панели Aercon ближе к месту их установки. Защитите панели Aercon при движении по неровной поверхности.

Шаг 3

Разметьте линии стен на плите здания по контрольным линиям, а также проверьте на месте все размеры и проемы.

Шаг 4

Прикрепите деревянную прямую кромку (2×4) к плите так, чтобы она была заподлицо с внутренней линией стены панели. Это будет служить руководством для установки панелей Aercon.

Шаг 5

Перед установкой панелей Aercon переместите кран на стройплощадке в оптимальное место, чтобы избежать чрезмерных простоев из-за слишком частого его перемещения. Присоедините утвержденное подъемное устройство к крановому тросу и начните установку.

Монтаж следует начинать с угла, стараясь плотно соединить панели Aercon.Стеновая панель поднимается с помощью зажима для стеновой панели WKV, который прикрепляется к панели и опускается на крупнозернистый раствор Aercon. См. Шаг 13 для альтернативного подъемного устройства.

Шаг 6

В верхнем углу плиты нанесите на всю ширину крупнозернистый раствор Aercon с помощью зубчатого шпателя для кладки. При необходимости используйте пластиковые прокладки вместе с крупнозернистым раствором, чтобы правильно выровнять плиту или опору до нужной высоты. Не используйте тонкослойный раствор с крупными зернами для выравнивания плиты фундамента.

Шаг 7

Как только панель будет отрегулирована по отвесу и по уровню, прикрепите временные распорки от верхней трети панели вниз к полу. Следуйте рекомендациям OSHA относительно требований к временным распоркам.

Шаг 8

Смешайте тонкослойный раствор Aercon в чистой емкости для смешивания (5-галлонное ведро или ведро) в соответствии с инструкциями производителя. Консистенция смешанного раствора с тонким слоем должна быть такой, чтобы он легко проходил через зубья зубчатого шпателя, оставляя форму зубцов в слое раствора.Не следует использовать жидкий растворный помет. Перед смешиванием каждой новой партии промойте ведро или ведро, чтобы старый тонкослойный раствор не ускорил время высыхания новой смеси

Шаг 9

Прижмите вторую угловую панель к ранее установленной первой угловой панели, используя следующие акции

Первая

Нанесите тонкий слой раствора между головными стыками вертикальных панелей с помощью зубчатого шпателя. Либо поместите раствор с тонким слоем на устанавливаемую панель, пока она находится в исходном положении на земле, либо нанесите раствор с тонким слоем на ранее установленную панель перед установкой следующей.

Второй

Инструкция по установке подъемного механизма. Всегда проверяйте подъемное устройство с помощью калибровочного устройства, которое сопряжено с подъемным устройством, каждый день перед запуском и после каждого перерыва, который делает бригада. Переместите зажим к концу стенной панели, которую нужно поднять. Достаточно откройте зажим, в зависимости от толщины панели, повернув маховик против часовой стрелки. Поверните зажим на ручке на 90 градусов так, чтобы губки зажима оказались в центре стеновой панели.Полностью прижмите внутреннюю сторону зажима к стеновой панели. Приложите усилие к зажиму, повернув маховик зажима по часовой стрелке до щелчка и появления зеленых окон (больше не поворачивайте). Осторожно поднимите стеновую панель и переместите ее на место, где она должна быть установлена. Когда стеновая панель установлена правильно, зажим можно ослабить, повернув маховик против часовой стрелки. Вертикальный шов между каждой панелью должен быть снят, а затем соскребан в ожидании следующей панели.

Третий

Поднимите панель и установите ее, сдвинув в боковом направлении как можно ближе к ранее установленной панели, а затем опуская на крупнозернистый раствор.

Шаг 10

Установите отвертку Helifix на перкуссионную дрель или к перфоратору в соответствии с инструкциями производителя и загрузите анкер. В углу установите анкеры «Helifix» через лицевую сторону стороны одной панели в торец панели, который находится в перпендикулярном направлении.Отцентрируйте анкер Helifix так, чтобы он проходил через середину перпендикулярной панели. Установите, как указано на Заводской чертеж, одобренный Aercon.

Шаг 11

Установите оцинкованные гофрированные гвозди в вертикальные швы: один на расстоянии 2 футов 0 дюймов от верха стены и один на расстоянии 2 футов 0 дюймов от низа стены по вертикали или по мере необходимости. Используя молоток (при необходимости можно использовать больше)

Шаг 12

Просверлите стальные дюбели, армирующие эпоксидной смолой, в существующую плиту в центре радиуса панели Aercon.Продолжайте устанавливать арматуру во всех местах в соответствии с чертежом конструкции.

Шаг 13

Повторите шаг 9 для последующих панелей. Убедитесь, что между панелями имеется плотный стык. Для вертикальных стыков панелей используйте тонкослойный раствор Aercon. При необходимости укрепите стены. Минимальное крепление должно быть через каждые три (3) панели.

Шаг 14

Установите стальную арматуру, предварительно смочите сердцевину и поместите бетон (текучий раствор) в вертикальную сердцевину в соответствии с чертежами.Слегка постучите по арматуре, чтобы укрепить раствор, а затем слейте излишки стяжки.

Не используйте карандашный вибратор, так как это приведет к растрескиванию поверхности панели.

Плюсы и минусы кладки газобетонных блоков

Газобетонные блоки изготавливаются из смеси песка, извести, воды, гипса и цемента и обеспечивают структуру, изоляцию, а также огнестойкость и устойчивость к плесени. Блоки, перемычки, стеновые панели, напольные и кровельные панели — вот некоторые из продуктов, изготовленных из газобетонных блоков.Блоки из газобетона — прекрасные экологически чистые материалы для строительства стен, которые имеют множество преимуществ, но у них также есть недостатки и ограничения, которые обсуждаются ниже.

Плюсы:

Прочность

Газобетонные блоки прошли испытания в более холодном климате и показали высокую морозостойкость. Они также доказали свою высокую долговечность в других климатических условиях.

Высокая теплоизоляция

Газобетонные блоки обладают высокими теплоизоляционными характеристиками.В большинстве случаев с температурным климатом стена из газобетонных блоков толщиной 8 дюймов обеспечит более высокую теплоизоляцию, чем требуется. При этом не используются определенные слои изоляции.

Противопожарная и водонепроницаемость

Блоки из пенобетона изготовлены из природного неорганического материала, который не горит. Они превосходят стандартные требования строительных норм. При использовании этих бетонных блоков нет необходимости в каких-либо огнезащитных материалах.

Звукоизоляция

Еще одно преимущество газобетонных блоков — это отличная звукоизоляция.Эти бетонные блоки обладают способностью обеспечивать класс звукопередачи до 60.

Упрощенная конструкция

Блоки и панели из пенобетона обеспечивают простую конструкцию стен. С ним легко обращаться, легко транспортировать, легко сверлить, прибивать и протыкать. В отличие от того, что может случиться со структурными изоляционными панелями, газобетонные блоки позволяют легко создавать на месте отделку окон, электропроводку, розетки и декоративные элементы. Блоки из газобетона обходятся без большого количества различных строительных материалов, что также помогает упростить строительство.

Устойчивость к вредителям

Блоки из пенобетона устойчивы к термитам и различным другим вредителям и насекомым благодаря своим природным элементам.

Климатические условия

Блоки из пенобетона наиболее полезны в климатических условиях с большими колебаниями температуры в течение 24 часов. Это особенно важно для более солнечного климата, с продолжительным периодом жарких дней и холодных ночей. Это связано с большой тепловой массой, которую обеспечивают эти блоки. Стены из этих блоков реагируют так же, как губка в жаркие солнечные часы, а затем выделяют тепло позже, когда становится холоднее.

Минусы:

Изоляционные характеристики

Газобетонные блоки обладают отличными изоляционными характеристиками, которые до 10 раз выше, чем у обычных цементных блоков. Это здорово. Однако по сравнению с обычным блочным бетоном и пористым бетоном они не так эффективны, как такие материалы, как изолированные бетонные формы или структурные изолированные панели.

Отделка

Блоки из газобетона имеют открытые ячейки, которые легко повредить при воздействии окружающей среды.Это повреждение может быть результатом попадания мусора или воды. Профессионалы рекомендуют использовать внешнюю отделку с высокой проницаемостью и низкую паропроницаемость для внутренней отделки.

Энергия и загрязняющие вещества

Газобетонные блоки изготовлены из неорганических материалов, но они не выделяют негативных отходов и не загрязняют окружающую среду. Однако процесс автоклавирования бетона требует больших затрат энергии, что отрицательно сказывается на окружающей среде.

Преимущества и недостатки газобетона

Преимущества и недостатки газобетона

Есть два типа газобетона: неавтоклавного твердения и автоклавного твердения.Достоинства и недостатки газобетона рассмотрены ниже.Благодаря наличию извести количество используемого цемента меньше, поэтому стоимость сырья для производства автоклавного газобетона ниже, чем у неавтоклавного. Автоклавное твердение обеспечивает лучшую прочность газобетона, чем неавтоклавный газобетон.

Можно выделить следующие 6 преимуществ автоклавного и неавтоклавного бетона для строительства:- Экономическая эффективность строительства. Низкая стоимость материалов, а также большие габариты блоков при меньшем весе позволяют снизить стоимость строительства. Требуется меньше времени, чем при кладке кирпичей или блоков. Меньший вес требуется меньше стали.

- Низкая плотность, низкая теплопроводность. Газобетонные блоки имеют плотность от 400 до 800 кг / куб.м и коэффициент теплопроводности от 0,1 до 0,21 Вт / (м * оС), поэтому они легкие и теплые.

- Хорошая звукоизоляция. Благодаря пористой структуре газобетон обеспечивает звукоизоляцию в 10 раз лучше, чем кирпичная стена такой же толщины.

- Пожарная безопасность. Газобетон — негорючий, огнестойкий материал, имеет первый класс огнестойкости, превосходящий класс обычного бетона.

- Паропроницаемость. Благодаря пористой структуре газобетон обладает хорошей паропроницаемостью. Коэффициент паропроницаемости составляет от 0,23 до 0.4 мг / (м * ч * Па). Дома из газобетона «дышат», а микроклимат внутри комфортный.

- Экологичность. Газобетон содержит натуральные экологически чистые компоненты. Материал не выделяет вредных веществ, не стареет и не подвержен разложению. Радиационный фон составляет от 9 до 11 мкР / ч. Для справки: каждый год австралийцы получают около 1,5–2,0 миллизиверта ионизирующего излучения

Гидроизоляция Hebel имеет решающее значение, особенно ниже уровня земли или на любых участках, подверженных постоянной влажности, , чтобы предотвратить преждевременную деградацию AAC .Покрытия Maxseal, используемые на AAC, создают декоративную водонепроницаемую отделку. Сделай сам или профессионал может произвести желаемый эффект. Maxseal предлагает как рентабельные, так и экономичные средства защиты газобетона в автоклаве.

Теперь рассмотрим 6 недостатков газобетона:

- Стоимость производства блока AAC выше.

- При изготовлении требует ухода, чтобы окончательная поверхность газобетона не была слишком гладкой.так как это затрудняет нанесение отделки.

- из-за высокого водопоглощения, отделки, требующие дышать, чтобы предотвратить воздействие окружающей среды (атмосферные воздействия) на газобетон, например, покрыть автоклавный газобетон штукатуркой, декоративные фасады и т. Д.

- Повреждение цветения происходит из-за высокого поглощения и удержания воды. Поскольку в AAC миллионы пор, помимо высолов, любое расширение воды, удерживаемой в AAC, может вызвать растрескивание в структуре.

- Прочность AAC снижается во влажном состоянии, и длительное воздействие влаги приведет к разрушению материала.

- Агрессивная среда также может быть недостатком для использования AAC

Что такое автоклавный газобетон (AAC)?

Что такое автоклавный газобетон (AAC)?

© Пользователь Википедии: Марко Бернардини Лицензия CC BY-SA 3.0 ShareShare-

Facebook

-

Twitter

-

Pinterest

- Летучая зола перекачивается в контейнер. После того, как желаемый вес налит, перекачивание прекращается.

- Аналогичным образом известковый порошок, цемент и гипс разливаются в отдельные емкости с помощью конвейеров.

- После того, как необходимое количество каждого ингредиента будет заполнено в их индивидуальные контейнеры, система управления выпускает все ингредиенты в смесительный барабан.

- После взбивания смеси в течение заданного времени ее можно разливать в формы с помощью дозатора.

- Формы могут быть разных размеров в зависимости от необходимого количества смеси.

- Перед отливкой формы покрываются тонким слоем масла, чтобы зеленый пирог не прилипал к формам.

- Алюминий реагирует с гидроксидом кальция и водой с выделением газообразного водорода. Это приводит к образованию крошечных ячеек, вызывающих расширение суспензии.

- Такое расширение может быть в три раза больше первоначального объема.Размер пузыря составляет около 2-5 мм. Таким образом, в этом причина легкости и изоляционных свойств блока AAC.

- Когда процесс подъема закончен, зеленому пирогу дают осесть и затвердеть.

- Обычно процесс подъема и предварительного отверждения занимает около 60-240 минут.

- Автоклав Ячеистый бетон выдерживают в автоклаве — большом сосуде под давлением.

- Автоклав обычно представляет собой стальную трубу диаметром 3 м и длиной 45 м. Пар подается в автоклав под высоким давлением, обычно достигающим давления от 800 кПа до 1200 кПа и температуры 180 ° C.

- После достижения прочности резания его извлекают из формы и разрезают в соответствии с требованиями.

- Обычно доступные на рынке размеры блоков AAC:

600 x 200 x 100, 600 x 200 x 150, 600 x 200 x 200. - Установка во время дождливой погоды Известно, что после укладки газобетон трескается, чего можно избежать, уменьшив прочность раствора и обеспечив высыхание блоков во время и после укладки.

- Поскольку блоки AAC хрупкие, с ними нужно обращаться более осторожно, чем с глиняными кирпичами, чтобы избежать поломки.

- Из-за хрупкости блоков требуются более длинные и более тонкие винты при креплении шкафов и настенных ковров, сверлах по дереву или забивании.

- Требования к изоляции в новых строительных нормах и правилах североевропейских стран требуют очень толстых стен при использовании только AAC. Поэтому многие строители предпочитают использовать традиционные методы строительства, устанавливая дополнительный слой изоляции вокруг всего здания.

0

Whats7app

https: // www.archdaily.com/921856/what-is-autoclaved-aerated-concrete-aacС момента своего изобретения в 1920 году ячеистый бетон занялся поиском промышленного материала, который имел бы характеристики, аналогичные характеристикам дерева. Он был легким, его можно было разрезать или перфорировать, и в нем отсутствовали некоторые его недостатки; например, его водопоглощение и необходимость обслуживания. В настоящее время блоки из автоклавного газобетона (AAC) активно представлены на рынке такими производителями, как Hebel или Retak, которые создают простую в использовании и эффективную конструктивную систему.Если вы когда-нибудь задумывались о том, как строить из этих ингредиентов для каменной кладки, уместно немного глубже изучить преимущества этого материала.

Это сборный материал со связующими веществами (в основном бетон и часть извести), мелкими заполнителями, водой и вспенивающим агентом, который может использоваться как для строительства несущих стен, так и для перегородок. Так же, как и с обычным или бетонным кирпичом, они работают вместе при нанесении и смешивании с раствором.

через Википедию. Пользователь: Tumi-1983. Лицензия CC BY-SA 3.0В чем его преимущества?

Что касается его характеристик, он работает как хороший теплоизолятор благодаря закрытым, воздухонепроницаемым камерам, образованным микропузырьками, включенными в массу.

Все это позволяет материалу иметь высокую стойкость к проникновению жидкой воды, поскольку закрытая текстура практически не имеет капиллярного всасывания, что обеспечивает низкое водопоглощение.

Это также обеспечивает основной показатель звукоизоляции , определяемый уменьшением звуковых волн на протяжении их последовательного прохождения через воздушные камеры.

Помимо всех других характеристик материала, обладает высокой огнестойкостью , что является одним из основных параметров в классификации требуемой стойкости согласно многочисленным международным нормам.

Размеры. Image Fabián DejtiarВ чем его недостатки?

Из-за наличия извести железо необходимо изолировать от блоков HCCA в строительстве, поскольку в противном случае существует риск коррозии.

В этом типе продуктов клеевые растворы являются специальными и поэтому приобретаются только непосредственно у производителей.

Конструктивные детали можно посмотреть здесь.

Автоклавные блоки из пенобетона (блоки AAC) — свойства и преимущества

🕑 Время чтения: 1 минута

Автоклавный газобетон— это экологически чистый и сертифицированный экологически чистый строительный материал, который отличается легкостью, несущей способностью, высокими изоляционными качествами, прочными строительными блоками и в 3 раза легче по сравнению с красным кирпичом.

Рис. 1: Кладка блоков из автоклавного пенобетона.AAC был разработан в 1924 году шведским архитектором, который искал альтернативный строительный материал со свойствами, подобными древесине — хорошей теплоизоляцией, прочной структурой и простотой в эксплуатации — но без таких недостатков, как горючесть, гниение и повреждение термитами.

В этой статье мы разбираемся в процессе производства, технических характеристиках, сравнении, преимуществах и недостатках блоков AAC.

Процесс производства блоков AAC

Используемые материалы

1. Цемент

Для изготовления блоков AAC подходит цемент марки OPC 53, который затвердевает, затвердевает и может связывать другие материалы.

2. Зола-унос

Зола-унос — отходы промышленного производства, используемые для снижения стоимости строительства.Плотность летучей золы составляет 400-1800 кг / м 3 3 . Он обеспечивает теплоизоляцию, огнестойкость и звукопоглощение. Используемая летучая зола — это класс C, который содержит 20% извести (CaO), а потери при возгорании не превышают 6%.

3. Известняк

Известняк получают путем измельчения до мелкого порошка на заводе AAC или путем прямой покупки в виде порошка у торговца.

4. Алюминиевый порошок

Алюминий — расширительный агент.Когда сырье вступает в реакцию с алюминиевым порошком, пузырьки воздуха образуются из-за реакции между гидроксидом кальция, алюминием и водой, и выделяется газообразный водород.

Рис. 2: Блок-схема производственного процесса блоков AAC.Шаг 1: Подготовка сырья

Подготовка сырья состоит из смешивания летучей золы с водой с образованием суспензии летучей золы, так что летучая зола может быть смешана с другими сырьевыми материалами, такими как цемент, гипс и алюминиевый порошок, в требуемой пропорции.

Шаг 2: Дозирование и смешивание

Этот процесс очень важен, так как качество конечного продукта зависит от него. Соотношение, в котором должно быть добавлено сырье, определяется в зависимости от требуемого конечного продукта.

Соотношение Mix для изготовления блоков AAC —

Зола / песок: Известь: Цемент: Гипс = 69: 20: 8: 3

Алюминий составляет около 0,08% от общего количества сухих материалов в смеси, а водное соотношение составляет 0,6 — 0,65.

Шаг 3: литье, поднятие и отверждение

Шаг 4: извлечение из формы и резка

Технические характеристики блоков AAC и глиняных кирпичей

| Свойство | Единицы | Блок AAC | Глиняный кирпич |

| Размер | 600 мм 903 200 x 75363 75 x 115 | ||

| Допуск размера | мм | ± 1.5 | ± 05 до 15 |

| Прочность на сжатие | Н / мм 2 | 3 — 4,5 (IS 2185, часть 3) | от 2,5 до 3,5 |

| Нормальная плотность в сухом состоянии кг / | м 3550 — 650 | 1800 | |

| Индекс шумоподавления | Db | 45 для толщиной стены 200 мм | 50 для стены толщиной 230 мм |

| Огнестойкость HRS. | От 2 до 6 (в зависимости от толщины) | 2 | |

| Теплопроводность «K» | Вт / мк | 0,16 — 0,18 | 0,81 |

| 3 9036 Усадка при высыхании 903% 0,04% (размер блока) | — |

Сравнение блоков AAC и глиняного кирпича

| Параметр | Блок AAC | Глиняный кирпич | ||

| Стоимость строительства | Экономия стали до 15% | Экономия стали на цементной штукатурке | Требуется меньше из-за плоских, ровных поверхностей и меньшего количества стыков | Требуется больше из-за неровной поверхности и большего количества стыков. |

| Обрыв | Менее 5% | В среднем от 10 до 12% | ||

| Скорость строительства | Быстрое строительство благодаря большим размерам, легкому весу и простоте резки любого размера и формы | Сравнительно медленно | ||

| Качество | Равномерно и согласованно | Обычно меняется | ||

| Подгонка и чеканка | Возможны любые виды подгонки и чеканки 37 | Все виды подгонки и чеканки 9036 Ковровое покрытие | Больше из-за меньшей толщины стенового материала | Сравнительно низкая |

| Доступность | В любое время | Дефицит в сезон дождей | ||

| Энергосбережение 30% снижение нагрузки кондиционирования воздуха | Нет такой экономии | |||

| Химический состав | Песок / летучая зола используется примерно на 60-70%, которая вступает в реакцию с известью и цементом с образованием AAC | Используется почва, содержащая много неорганических веществ. примеси, такие как сульфаты и т. д., приводящие к выцветанию |

Преимущества блоков AAC

1. Экологичность и устойчивость

Использование переработанных промышленных отходов (летучая зола), нетоксичных ингредиентов, отсутствие выбросов газов и меньшее потребление энергии делают блоки ACC экологически безопасными и устойчивыми.

2. Легкий

Блоки AAC в 3–4 раза легче кирпича, на 30% легче, чем бетон, что помогает снизить статическую нагрузку здания, что позволяет возводить более высокие здания.

3.

Теплоизоляция и энергоэффективностьКрошечные воздушные поры и тепловая масса блоков обеспечивают отличную теплоизоляцию, тем самым снижая затраты на отопление и кондиционирование воздуха в здании.

4.

ОгнестойкийНегорючий и огнестойкий до 1600 ° C, выдерживает до 6 часов прямого воздействия.

5.

Акустические характеристикиПоскольку блок AAC пористый по своей природе, качество звукопоглощения превосходное. Он обеспечивает шумоподавление примерно на 42 дБ, блокируя все основные звуки и помехи, что делает его идеальным для школ, больниц, отелей, офисов, многоквартирных домов и других структур, требующих звукоизоляции.

6.

Простота обработки и гибкость конструкции БлокиAAC можно легко резать, сверлить, забивать гвоздями, фрезеровать и нарезать канавки в соответствии с индивидуальными требованиями.

7. СейсмостойкостьЛегкие блоки уменьшают массу конструкции, тем самым уменьшая воздействие землетрясения на здание. Негорючие материалы дают преимущество против пожаров, которые обычно сопровождают землетрясения.

8. Быстрое строительствоСтроительство блоков AAC сокращает время строительства на 20%. Ведь блоки разного размера позволяют уменьшить количество стыков в кладке стен. Меньший вес блоков упрощает и ускоряет транспортировку, укладку и возведение кладки.

Недостатки блоков AAC

Подробнее:

1. Ячеистые легкие бетонные материалы, применение и преимущества

2. Легкий заполненный бетон — свойства, использование и вес на кубический фут

AAC в Дейтоне, Огайо — Продукция

«Стандарт на огнестойкие испытания строительных конструкций и материалов»

Характеристики крыши, полов и стен при воздействии огня важны для безопасности людей, находящихся в здании, их имущества и содержимого здания.Этот стандартный метод испытаний определяет допустимые и неограниченные характеристики для крыш и полов, а также несущие и ненесущие характеристики для стен при воздействии стандартного воздействия огня с наложенной нагрузкой, моделируя условия максимальной нагрузки. Стандарт предусматривает относительную меру способности сборки предотвращать распространение огня и сохранять свою структурную целостность. После того, как сборка подвергается стандартному воздействию огня, на нее воздействуют струей воды из стандартного пожарного шланга, предназначенной для стимуляции воздействия усилий при тушении пожара.Сборка должна успешно пройти обе части испытания, чтобы достичь определенного уровня огнестойкости.

Были испытаны две сборки панелей Aercon, UL K910 (сборка панелей пола толщиной 8 дюймов) и UL P933 (сборка кровельной панели толщиной 8 дюймов). Обе сборки достигли рейтинга ограниченной сборки 4 часа (с использованием панелей типа 1) и неограниченной сборки Рейтинг 1 час (с использованием панелей типа 1) и 1,5 часа (с использованием панелей типа 2). Два типа испытанных панелей имели разное минимальное количество покрытия над армированием; тип 1 с минимальным покрытием 20 мм и Тип 2 с минимальной крышкой 45 мм.Сдерживание было обеспечено с помощью залитой на месте железобетонной кольцевой балки по периметру испытательной сборки. На основании типов протестированных панелей 10- и 12-дюймовые панели крыши и пола также имеют одинаковые рейтинги ограниченного монтажа и неограниченного монтажа.

Сборка блочной стены Aercon, UL U921, достигла 4-часового рейтинга несущей стенки и 4-часового рейтинга несущей стенки при минимальной толщине 6 дюймов и классе прочности AC6 / 650. Основываясь на тепловых свойствах этого класса прочности, остальные классы прочности также имеют такие же номинальные характеристики несущей стенки и ненесущие стенки, равные 4 часам.

Ячеистый бетон — обзор

10.3 Материалы и обработка

Панель FRP / AAC, обсуждаемая в этой главе, состоит из ламината CFRP в качестве лицевой панели (оболочки) и AAC в качестве основы. Композиты, армированные волокном, обладают высокой устойчивостью к коррозии и изгибу. Соответственно, поскольку AAC является сверхлегким материалом по своей природе, а углепластик является жестким с высокой удельной прочностью, их можно использовать вместе для образования прочных гибридных структурных панелей. В Университете Алабамы в Бирмингеме (UAB) было проведено несколько исследований для изучения поведения структурных панелей CFRP / AAC при осевой и внеплоскостной нагрузке.Khotpal (2004) исследовал прочность на сжатие простого AAC, обернутого углепластиком. Цели состояли в том, чтобы оценить несущую способность ограниченного куба AAC и наблюдать режим разрушения панелей CFRP / AAC. Результаты показали, что обертки из углепластика значительно увеличили прочность на сжатие панелей из углепластика / AAC примерно на 80% по сравнению с обычными панелями из AAC. Уддин и Фуад (2007) исследовали поведение панелей CFRP / AAC, используя образцы небольшого размера при испытании на четырехточечную нагрузку. Экспериментальные результаты этого исследования показали значительное влияние FRP на прочность на изгиб и жесткость гибридных панелей.Муса (2007) также использовал моделирование методом конечных элементов для анализа и проектирования структурных панелей из углепластика / AAC, которые будут использоваться в качестве напольных и стеновых панелей. Муса и Уддин (2009) разработали теоретические формулы для прогнозирования прочности на сдвиг и изгиб панелей CFRP / AAC, и полученные результаты хорошо согласуются с экспериментальными. Кроме того, Mousa (2007) провел сравнительное исследование гибридной панели CFRP / AAC и используемых в настоящее время усиленных панелей AAC. Сравнительное исследование показало, насколько предлагаемые панели экономичны по сравнению с усиленными панелями AAC, которые в настоящее время используются на рынке жилья.Из-за более высокой прочности, получаемой в результате этой комбинации, прочность не является критерием, определяющим конструкцию панели, но прогиб — это тот, который определяет конструкцию предлагаемых гибридных панелей (Mousa, 2007).

Как упоминалось ранее, панель CFRP / AAC изготавливается из ламинатов CFRP в виде лицевых листов, прикрепленных к сердцевине из AAC с использованием термореактивных эпоксидных полимеров, образующих жесткую панель. В целом, автоклавный газобетон (AAC) — это сверхлегкий бетон с отчетливой ячеистой структурой.Это примерно одна пятая веса обычного бетона с насыпной плотностью в сухом состоянии в диапазоне от 400-800 кг / м 3 (25-50 фунтов на фут) и прочностью на сжатие в диапазоне от 2 до 7 МПа (300-1000 фунтов на квадратный дюйм) ( Ши и Фуад, 2005). Низкая плотность и пористая структура придают AAC отличные тепло- и звукоизоляционные свойства, что делает его отличным выбором для использования в качестве основного материала в строительстве. Благодаря ячеистой структуре и уменьшенному весу этот материал обладает высокой огнестойкостью и очень прочным по сравнению с обычным строительным материалом, а также обладает уникальными теплоизоляционными свойствами.

AAC в настоящее время используется в виде армированных сталью панелей с использованием предварительно обработанных арматурных стержней в качестве внутреннего армирования. Эта арматура будет подвергаться коррозии в течение длительного времени, а также является дорогостоящей по сравнению с арматурой, используемой для обычного железобетона. Кроме того, эта арматура не играет никакой роли в прочности панелей на сдвиг. Следовательно, панели должны быть толстыми, чтобы преодолеть проблемы сдвига и более низкой прочности на изгиб. Mousa (2007) продемонстрировал, что прочность на сдвиг углепластика / AAC можно значительно улучшить, обернув простой AAC ламинатом из углепластика.Следовательно, общая стоимость армированных панелей AAC может быть снижена за счет использования ламинатов FRP в качестве внешнего армирования (по сравнению с сэндвич-панелями CFRP / AAC) вместо внутренней стальной арматуры в сочетании с низкозатратными методами обработки, которые будут объяснены в этой главе. В таблице 10.1 перечислены механические свойства AAC, которые используются в текущих исследованиях. В настоящем исследовании использовались однонаправленные углеродные волокна SIKA WRAP HEX 103C и смола SIKADUR HEX 300. Механические свойства смолы, а также ламината, предоставленные производителем (Sika Corporation, 2002), перечислены в таблице 10.2.

Таблица 10.1. Механические свойства обычного газобетона (AAC)

| Свойство | Значение |

|---|---|

| Плотность | 40 фунтов на фут (640 кг / м 3 ) |

| psi (Прочность на сжатие 45663 psi) 3,2 МПа) | |

| Модуль упругости | 256000 фунтов на кв. Дюйм (1800 МПа) |

| Прочность на сдвиг | 17 фунтов на кв. Дюйм (0,12 МПа) |

| Коэффициент Пуассона | 0.25 |

Таблица 10.2. Механические свойства углеродного волокнистого композита SIKA

| Свойство | SIKA HEX 300 | Однонаправленный ламинат | ||

|---|---|---|---|---|

| Прочность на растяжение | 10500 фунтов на кв. Прочность на растяжение 90 ° | — | 3500 фунтов на квадратный дюйм (24 МПа) | |

| Модуль упругости, E x | 459000 фунтов на квадратный дюйм (3170 МПа) | 10239800 фунтов на квадратный дюйм (703,552 9036 МПа) 903,552 9036 МПа эластичности, E y | 3170 МПа (459000 фунтов на кв. дюйм) | 705500 фунтов на квадратный дюйм (4861 МПа) |

| Модуль сдвига, G xy | — 903 | |||

| Относительное удлинение при растяжении | 4.8% | 1,12% | ||

| Толщина слоя | — | 0,04 дюйма (1,016 мм) |

В этом исследовании были подготовлены и испытаны три группы панелей при ударе с низкой скоростью. Первый — это простые образцы AAC, которые считаются панелями управления. Второй — панели CFRP / AAC, обработанные методом ручной укладки; Панели были зажаты между верхней и нижней однонаправленной пластиной из углеродного волокна (т. е. ориентация волокон 0 °) для усиления изгиба, а затем обернуты другой однонаправленной пластиной из углеродного волокна (ориентация волокон 90 °, рис.10.1) для поперечной арматуры. Третий — это панели CFRP / AAC, имеющие те же характеристики, что и вторая группа, но обработанные с использованием технологии вакуумного литья под давлением (VARTM). В качестве альтернативы трудоемкому процессу ручной укладки VARTM представляет собой привлекательный процесс, поскольку он экономит время обработки, особенно при нанесении нескольких слоев углепластика. VARTM — это процесс формования армированных волокном композитных структур, в котором лист гибкого прозрачного материала, такого как нейлон или майларовый пластик, помещается поверх преформы и затем герметизируется, чтобы предотвратить попадание воздуха внутрь преформы (Perez, 2003).Между листом и преформой создается вакуум для удаления захваченного воздуха. VARTM обеспечивает полное смачивание волокна, гарантирует, что волокно полностью пропитано смолой, и не так утомительно, как метод ручной укладки. VARTM обычно представляет собой трехэтапный процесс, состоящий из укладки волокнистой преформы, пропитки преформы смолой и отверждения пропитанной преформы. Полная процедура обработки панели FRP / AAC с использованием техники VARTM не включена в эту главу для краткости и описана в другом месте (Uddin and Fouad, 2007).Чтобы избежать чрезмерного поглощения смолы ААС из-за поверхности пор, поверхность ААС окрашивают блочным наполнителем. Наполнитель блока состоит из воды, карбоната кальция, винилакрилового латекса, аморфного диоксида кремния, диоксида титана, этиленгиклона и кристаллического кремнезема. Назначение блочного наполнителя — заполнить поверхностные поры, присутствующие на поверхностях панелей AAC, и минимизировать чрезмерное поглощение смолы панелями AAC. Имеет плотность 1461 кг / м 3 . Обычно используется для заполнения пор кирпичной кладки или стен из блоков.Его необходимо наносить на чистые, сухие поверхности, полностью очищенные от грязи, пыли, мела, ржавчины, жира и воска. Его можно наносить с помощью нейлоновой или полиэфирной кисти высшего качества или распылительного оборудования. Время высыхания блочного наполнителя — 2-3 часа. Перед нанесением слоя FRP необходимо выждать 4-6 часов.

10.1. Принципиальная схема сэндвич-панели CFRP / AAC.

В таблице 10.3 показаны типы образцов, использованных в этом исследовании, с кратким описанием каждого из них. Все образцы, протестированные в этом исследовании, были 609.8 мм (24,0 дюйма) в длину и 203,3 мм (8,0 дюйма) в ширину. В обозначении образца первая буква указывает тип производственного процесса, используемого для подготовки образца, а вторая буква указывает толщину образца в дюймах. Например, в образце P-1 «P» представляет собой простой образец AAC, а «1» представляет толщину образца, 25,4 мм (1,0 дюйма). Точно так же «H» представляет образец, обработанный вручную, а «V» представляет образец, обработанный VARTM. Точность размеров всех образцов была близка к ± 2.5 мм (0,1 дюйма). Образцы AAC сушили в печи при 70 ° C (158 ° F) для достижения содержания влаги, указанного в стандарте ASTM C 1386 (2007), которое составляет 5-15% по весу.

Таблица 10.3. Подробная информация об испытательных образцах

| Длина, | Ширина, | Глубина, | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Образец | мм | мм | мм | Сердечник 9069 | (дюймы) | (дюймы)) | (дюймы) | материал | Лицевая панель | процесс | ||

| P-1 | 609,8 (24) | 203,2 (8) | 25,4 (1) | 3A | — | |||||||

| P-2 | 609,8 (24) | 203,2 (8) | 50,8 (2) | AAC | Нет | — | 24) | 203,2 (8) | 76.2 (3) | AAC | Нет | — |

| H-1 | 609,8 (24) | 203,2 (8) | 25,4 (1) | AAC | 9036 103CРучная укладка | |||||||

| H-2 | 609,8 (24) | 203,2 (8) | 50,8 (2) | AAC | Углеродное волокно Sikawrap Hex-103C | Ручная укладка Н-3 | 609,8 (24) | 203. bani-nsk.ru - Дома и бани из бруса - Под ключ в Новосибирске © 2025 Карта сайта

|

Бетон длительно сохраняет рабочие характеристики и прочность.

Бетон длительно сохраняет рабочие характеристики и прочность. При отсутствии защитной отделки влажный блок растрескивается в результате увеличения жидкости в объеме при кристаллизации.

При отсутствии защитной отделки влажный блок растрескивается в результате увеличения жидкости в объеме при кристаллизации.

Благодаря пористой структуре материала, осуществляется барьер для распространения огня.

Благодаря пористой структуре материала, осуществляется барьер для распространения огня.

С помощью их возводятся ограждающие элементы и малоэтажные постройки.

С помощью их возводятся ограждающие элементы и малоэтажные постройки.