ГОСТ 18871-73 Резцы токарные подрезные торцовые с пластинами из быстрорежущей…

ГОСТ 18871-73

Группа Г23

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗЦЫ ТОКАРНЫЕ ПОДРЕЗНЫЕ ТОРЦОВЫЕ

С ПЛАСТИНАМИ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ

Конструкция и размеры

HSS tipperd face side turning tools.

Design and dimensions

МКС 25.100.10

Дата введения 1974-07-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 7 июня 1973 г. N 1428

Ограничение срока действия снято Постановлением Госстандарта СССР от 23.01.81 N 222

ВЗАМЕН ГОСТ 10043-62 в части типа V; МН 5221-64

ИЗДАНИЕ с Изменением N 1, утвержденным в январе 1981 г. (ИУС 4-81)

1. Настоящий стандарт распространяется на токарные подрезные торцовые резцы общего назначения с напаянными пластинами из быстрорежущей стали.

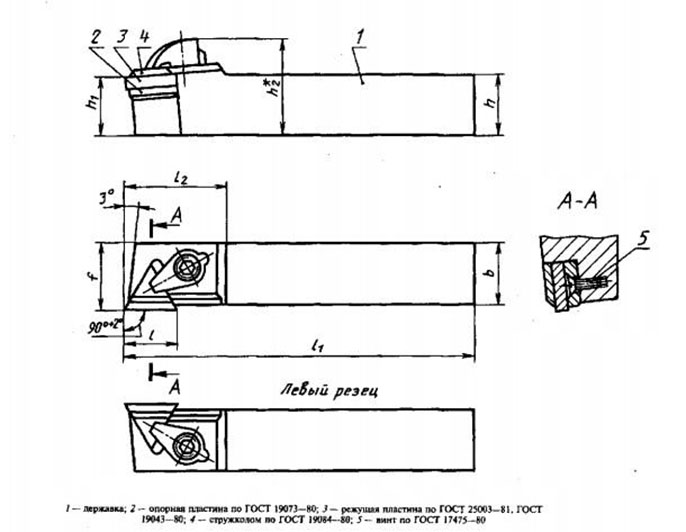

2. Конструкция и основные размеры резцов должны соответствовать указанным на чертеже и в таблице.

Размеры, мм

Резцы | |||||||

правые | левые | Сечение резца | Форма пластин по ГОСТ 2379-77 | ||||

Обозначение | Приме- няемость | Обозначение | Приме- няемость | ||||

2112-0031 | 2112-0032 | 16х10 | 100 | 4 | |||

2112-0033 | 2112-0034 | 20х12 | 120 | 5 | |||

2112-0035 | 2112-0036 | 25х16 | 140 | 6 | 43 | ||

2112-0037 | 2112-0038 | 32х20 | 170 | 8 | |||

2112-0039 | 2112-0040 | 40х25 | 200 | 10 | |||

Пример условного обозначения правого резца сечением мм:

Резец 2112-0035 ГОСТ 18871-73

1, 2. (Измененная редакция, Изм. N 1).

(Измененная редакция, Изм. N 1).

3. Величины радиусов скруглений и фасок, не указанные в настоящем стандарте, принимаются по технологическим соображениям.

4. Элементы конструкций и геометрические параметры резцов указаны в приложении.

5. Форма заточки передней поверхности и доводка режущей части указаны в приложении 2 к ГОСТ 18868-73.

6. Технические требования — по ГОСТ 10047-62.

7. Маркировать — по ГОСТ 10047-62 с добавлением обозначения резца.

ПРИЛОЖЕНИЕ (рекомендуемое). ЭЛЕМЕНТЫ КОНСТРУКЦИЙ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЗЦОВ

ПРИЛОЖЕНИЕ

Рекомендуемое

Элементы конструкций и геометрические параметры резцов указаны на чертеже и в таблице.

Чертеж

Размеры, мм

Сечение резца | Номера пластин по ГОСТ 2379-77 | ||||

Правые | |||||

16х10 | 10 | 7,6 | 10,5 | 4301 | 4302 |

20х12 | 12 | 14,5 | 4303 | 4304 | |

25х16 | 16 | 9,1 | 18,5 | 4305 | 4306 |

32х20 | 20 | 12,1 | 23,5 | 4307 | 4308 |

40х25 | 25 | 15,2 | 29,0 | 4309 | 4310 |

ПРИЛОЖЕНИЕ. (Измененная редакция, Изм. N 1).

(Измененная редакция, Изм. N 1).

Текст документа сверен по:

официальное издание

Резцы. Конструкция и размеры.

Часть 1: Сб. ГОСТов. —

М.: ИПК Издательство стандартов, 2003

Резец подрезной

Оглавление

Виды подрезных резцовОсновные размеры

Геометрия подрезного резца

Режимы резания

Маркировка

.

.

Резец подрезной является одним из основных видов токарных инструментов, которые используются для обработки изделий. Он имеет криволинейный профиль передней поверхности. Благодаря такой особенности конструкции стружка при работе завивается, что облегчает ее уборку. Также здесь присутствует фаска, которая упрочняет режущую кромку. Токарные подрезные резцы могут использоваться для выполнения фасок, точения наружных поверхностей, торцевания деталей или заготовок и так далее. Нередко эти изделия применяются для черновой обработки, когда после них еще до конечного этапа приходится выполнить еще несколько операций.

Для изделий из быстрорежущей стали соответствует ГОСТ 18871-73, а для резцов из твердосплавных материалов – ГОСТ 18880-73. Разница в материале изготовлении несколько расширяет сферу применения, так как появляется возможность работать с заготовками из различных материалов. Чаще всего они используются при изготовлении деталей из заготовок. Для процесса обработки используется продольная и поперечная подача станка. Резец токарный подрезной торцевой, в основном, предназначается для выполнения простых операций по стачиванию лишних элементов. Во многих токарных мастерских резец подрезной является одним из основных инструментов, так как обработка торцов требуется во многих заготовках при изготовлении.

фото:резец токарный подрезной отогнутый

Несмотря на то, что данные изделия применяются для одного из самых простых видов работ, здесь имеется несколько разновидностей, которые влияют на принцип работы. Резец подрезной прямой не имеет каких-либо изгибов и его использую в тех случаях, когда нужно обточить лишние части на детали. Его применяют для грубой обработки, когда нужно снимать большую часть, что нередко совершается за несколько проходов.

Его применяют для грубой обработки, когда нужно снимать большую часть, что нередко совершается за несколько проходов.

Помимо этого встречается еще резец подрезной погнутый. Им можно совершать все те же операции, но уже с более сложными формами изделий. Изогнутая форма дает возможность дойти до труднодоступных мест, которые идут в средине детали и так далее. Данный тип также не всегда используется для чистовой обработки, причем многое зависит от параметров самого резца, так как толщина и вид материала влияют на способ работы.

Резец токарный подрезной торцевой упорный рекомендуется использовать для точения изделий, материал которых обладает слабой жесткостью. Его применяют для обточки ступенчатых поверхностей и подрезки бортиков.

Вышеуказанные типы могут изготавливаться как из быстрорежущей стали, и тогда их используют для работы с относительно небольшими размерами заготовок. Даже в случае если нужно снимать большой слой металла, то рекомендуется делать несколько проходов. Здесь же есть ограничения по работе с заготовками из прочного металла, так как сама быстрорежущая сталь не является очень прочной и какая бы заточка не была, при работе с калеными изделиями, бронзой и так далее, они просто быстро затупятся.

Здесь же есть ограничения по работе с заготовками из прочного металла, так как сама быстрорежущая сталь не является очень прочной и какая бы заточка не была, при работе с калеными изделиями, бронзой и так далее, они просто быстро затупятся.

Резец подрезной из твердосплавными вставками хоть и является более дорогостоящим, но при этом может работать с любыми заготовками.

Основные размеры

| Высота,мм | Ширина,мм | Длина,мм | Марка |

|---|---|---|---|

| 12 | 12 | 50 | ВК8 |

| 16 | 10 | 100 | ВК8 |

| 16 | 12 | 100 | ВК8 |

| 20 | 12 | 120 | Т5К10 |

| 20 | 16 | 120 | Т5К10 |

| 25 | 16 | 140 | Т15К6 |

| 25 | 20 | 170 | ВК8 |

| 32 | 20 | 170 | Т5К10 |

| 40 | 32 | 260 | Т15К6 |

Здесь в основном встречаются такие материалы изготовления, как два сорта твердосплавной стали и одна быстрорежущая.

Геометрия подрезного резца

Вне зависимости от типа и изгиба инструмента, резец подрезной имеет очень схожую геометрию и состоит из одних и тех же составных частей:

- Головка – основная рабочая часть, которая выполнена из стальной пластины.

- Стержень или тело – выполняется из обыкновенной стали и служит только для крепления в станке.

- Опорная поверхность – с ее помощью закрепляется резец в держателе станка.

- Передняя поверхность – именно через нее происходит откат стружки с поверхности заготовки.

- Главная режущая кромка – она разрезает материал.

- Вспомогательная кромка – образует вершину резца на пересечении с главной режущей кромкой.

- Вершина лезвия – ею является точка соприкосновения режущего инструмента и заготовки.

- Главная задняя поверхность – поддерживает пластину.

- Вспомогательная задняя поверхность – позволяет режущему инструменту свободно передвигаться по поверхности, которая подвергается обработке.

Выбор подрезного резца

Когда вы выбираете инструмент, то необходимо учитывать несколько основных рекомендаций. В первую очередь следует определиться, с какими металлами будет взаимодействие, так как обрабатываемая деталь всегда должна быть менее жесткой, чем материал резца. Это следует выяснять путем сравнения марок стали, из которых они состоят.

Чтобы подобрать инструмент по геометрическим параметрам и классифицирующим признакам, следует сначала определиться, что является более важным, качество обрабатываемой поверхности или точность геометрических размеров. Износостойкость материала напрямую зависит от его жесткости.

«Совет профессионалов! Несмотря на высокую стоимость жестких твердосплавных резцов, для ежедневной многочасовой работы стоит выбирать именно их, так как они будут изнашиваться намного дольше.»

Режимы резания

Когда используется резец подрезной ВК8, то процесс подрезания уступов и торцов совершается при помощи продольной и поперечной передачи, как и при работе с цилиндрическими поверхностями. Черновая обработка происходит при поперечной подаче в пределах от 0,3 до 0,7 мм за один оборот, а глубина резания идет на 2-5 мм. Для чистовой обработки эти параметры составляют от 0,1 до 0,3 мм за один оборот и до 1 мм глубины соответственно.

Черновая обработка происходит при поперечной подаче в пределах от 0,3 до 0,7 мм за один оборот, а глубина резания идет на 2-5 мм. Для чистовой обработки эти параметры составляют от 0,1 до 0,3 мм за один оборот и до 1 мм глубины соответственно.

Маркировка

В маркировке, как правило, указывают марку стали, используемую в режущей поверхности. К примеру, резец подрезной Т15К6, который принадлежит к титановольфрамовой группе, означает следующее:

- Т15 – содержание карбида титана 15%;

- К6 – содержание кобальта 6%.

Резцы подрезные торцевые из быстрорежущей стали

Резцы подрезные торцевые из быстрорежущей стали

Резцы подрезные торцевые из быстрорежущей стали

| Резец подрезной торцевой 10х16х100 | 2112-0031 | Резец подрезной торцевой из быстрорежущей стали 10х16х100 (Р6М5, Р18)ГОСТ 18871-73 | Подробнее | |

| Резец подрезной торцевой 10х16х100 левый | 2112-0032 | Резец подрезной торцевой из быстрорежущей стали 10х16х100 левый (Р6М5, Р18)ГОСТ 18871-73 | Подробнее | |

| Резец подрезной торцевой 20х12х120 | 2112-0033 | Резец подрезной торцевой из быстрорежущей стали 20х12х120 (Р6М5, Р18)ГОСТ 18871-73 | Подробнее | |

| Резец подрезной торцевой 20х12х120 левый | 2112-0034 | Резец подрезной торцевой из быстрорежущей стали 20х12х120 левый (Р6М5, Р18)ГОСТ 18871-73 | Подробнее | |

| Резец подрезной торцевой 25х16х140 | 2112-0035 | Резец подрезной торцевой из быстрорежущей стали 25х16х140 (Р6М5, Р18)ГОСТ 18871-73 | Подробнее | |

| Резец подрезной торцевой 25х16х140 левый | 2112-0036 | Резец подрезной торцевой из быстрорежущей стали 25х16х140 левый (Р6М5, Р18)ГОСТ 18871-73 | Подробнее | |

| Резец подрезной торцевой 32х20х170 | 2112-0037 | Резец подрезной торцевой из быстрорежущей стали 32х20х170 (Р6М5, Р18)ГОСТ 18871-73 | Подробнее | |

| Резец подрезной торцевой 32х20х170 левый | 2112-0038 | Резец подрезной торцевой из быстрорежущей стали 32х20х170 левый (Р6М5, Р18)ГОСТ 18871-73 | Подробнее | |

| Резец подрезной торцевой 40х25х200 | 2112-0039 | Резец подрезной торцевой из быстрорежущей стали 40х25х200 (Р6М5, Р18)ГОСТ 18871-73 | Подробнее | |

| Резец подрезной торцевой 40х25х200 левый | 2112-0040 | Резец подрезной торцевой из быстрорежущей стали 40х25х200 левый (Р6М5, Р18)ГОСТ 18871-73 | Подробнее |

Обработка торцевых канавок

Как правильно выбрать инструмент для обработки торцевых канавок при растачивании

При выполнении осевой канавки в детали важно правильно выбрать держатель для пластины. Держатель должен быть приспособлен к радиусу изгиба канавки и, следовательно, должен иметь криволинейную форму. Контроль над стружкодроблением очень важен при обработке торцевых канавок, стружка должна быть достаточно длинной для того, чтобы она не застревала в канавке, но достаточно короткой для того, чтобы не закручиваться вокруг инструмента или детали.

Держатель должен быть приспособлен к радиусу изгиба канавки и, следовательно, должен иметь криволинейную форму. Контроль над стружкодроблением очень важен при обработке торцевых канавок, стружка должна быть достаточно длинной для того, чтобы она не застревала в канавке, но достаточно короткой для того, чтобы не закручиваться вокруг инструмента или детали.

{{ asset.Title }}

{{ asset.Description }}

Обработка торцевых канавок

Стратегии

Черновая обработка

Первое врезание начинайте от большего диаметра (1), последующие – ближе к оси заготовки. На этом этапе предпочтительна сливная стружка во избежание пакетирования стружки в узкой канавке. Используйте периодический вывод инструмента или микроостановы, если требуется получить более короткую стружку. Ширина резания на последующих проходах (2, 3) должна составлять 0,5–0,8 от ширины пластины. Поскольку на этих проходах стружка проще эвакуируется, то можно увеличить подачу на 30‒50%. Обычно на этих этапах получается более короткая стружка.

Поскольку на этих проходах стружка проще эвакуируется, то можно увеличить подачу на 30‒50%. Обычно на этих этапах получается более короткая стружка.

Обработка глубоких канавок

Обработку глубоких канавок (>25 мм) рекомендуется выполнять в два этапа:

- Обработайте канавку требуемой ширины глубиной 50% от заданной (1, 2, 3)

- Обработайте канавку до требуемой глубины (4, 5, 6)

Черновая обработка точением

Точение канавок улучшает контроль над стружкодроблением. Выполняйте обработку от большего диаметра канавки к оси заготовки. Не подавайте инструмент от уступа до уступа, оставляйте между проходами ступени высотой 0,2 мм. Точение канавок – более стабильный процесс, чем врезание с осевой подачей. Используйте точение канавок для предотвращения вибрации. Учтите, что точение менее производительно по сравнению с осевым врезанием из-за малой глубины резания (ap).

Токарные резцы

Важнейшим условием хорошей работы станка является правильный выбор режущего инструмента — токарного резца — и придание ему надлежащей формы, иначе говоря — правильная заточка его. Употребление резца неподходящей для данной работы формы, а тем более — тупого или неправильно заточенного, влечет за собой в лучшем случае непроизводительную потерю времени, а зачастую и поломку резца или брак обрабатываемого изделия. Это верно в отношении не только токарных резцов, но всех режущих инструментов вообще. Поэтому, приступая к работе на станке, необходимо иметь совершенно ясное представление об основных условиях успешной работы инструмента, а также о том, как и какие грани его надо затачивать.

Употребление резца неподходящей для данной работы формы, а тем более — тупого или неправильно заточенного, влечет за собой в лучшем случае непроизводительную потерю времени, а зачастую и поломку резца или брак обрабатываемого изделия. Это верно в отношении не только токарных резцов, но всех режущих инструментов вообще. Поэтому, приступая к работе на станке, необходимо иметь совершенно ясное представление об основных условиях успешной работы инструмента, а также о том, как и какие грани его надо затачивать.

1. Токарные резцы. Основы процесса резания металлов

Условия высокой производительности механического режущего инструмента

Действие режущих инструментов, применяемых на станках по металлу, в частности — токарных резцов, зависит от трех главных условий: 1) от устойчивости обрабатываемого изделия, т.-е. от прочности материала его и способа закрепления его на станке; 2) от прочности инструмента, иначе говоря, от размеров его и способа закрепления; 3) от формы режущей части инструмента.

Надлежащая устойчивость и прочность станка также, конечно, необходимы.

Работающему на станке обычно приходится самому затачивать и устанавливать требуемые для работы резцы, а потому он должен быть хорошо знаком с требованиями, предъявляемыми к ним.

Токарные резцы

Кованные токарные резцы

- Подрезной резец (на рисунке — правый) применяется для торцовой (лобовой) обточки. Имеет боковой и передний зазор. Режущее ребро затачивается под таким углом, чтобы резец не задевал заднего центра станка при приближении к центру обтачиваемой поверхности. Резец имеет лишь поперечный уклон. Продольного уклона нет.

- Остроносый резец (на рис.— правый) в настоящее время применяется редко, так как вытеснен «нормальными» резцами Тэйлора.

- Изогнутый остроносый резец (на рис.— левый). Концы резцов большинства типов часто отгибаются вправо или влево. Для некоторых работ, напр., для обработки заплечиков, это представляет удобство.

- Нормальный проходной резец. Этот тип резца выработан Тэйлором в результате многолетних опытов, показавших, что такая форма резца является наиболее выгодной для обточки. Средний продольный уклон 8°, средний поперечный уклон 14°. В дальнейшем этот резец для краткости называется „нормальным».

- Отрезной резец. Подробно рассмотрен в §§ 147 и 148.

- Круглоносый резец. Режущее ребро закруглено по произвольному радиусу, что отличает его от нормального резца. Применяется для проточки полукруглых канавок, галтелей (выкружек), заплечиков и т. под.

- Резец для латуни. Затачивается, как резец типа 6, носок которого закруглен по малому радиусу. Не имеет ни продольного, ни поперечного уклона, во избежание врезания резца в мягкую латунь.

- Широкий отделочный резец. Очень полезен для выверки передних центров и обточки коротких конусов. Применяется часто при крупной подаче для снятия самой тонкой чистовой стружки с чугуна. Продольного уклона не имеет.

- Пружинный резец. Для обточки широких заплечиков и др. фасонных работ, где требуется снимать широкую стружку, а также для чистовой отделки чугуна и стали (с водой) Когда этот резец пружинит, режущее ребро его отходит от обрабатываемой поверхности.

- Плоский (тупоносый) резец. Очень удобен для лобовой обточки торцов большого диаметра, когда требуется снять много металла. Подача от окружности к центру. Применяется также для чистовой обработки стали, при крупной подаче и малой глубине резания («тонкой стружке»). Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец.

- Центровочный резец (резец-сверло). Затачивается под углом 120°— соответственно углу вершины спирального сверла. Работает аналогично перке. Зазор обоих режущих ребер направлен в противоположные стороны. Применяется для наметки центра отверстий, которые должны быть просверлены спиральным сверлом.

- Резец для нарезки винтовой резьбы. Носок его затачивается точно по профилю резьбы. Подробно — см. гл. 16,

- Резец для расточки. См. § 162.

Токарный станок применяется для весьма разнообразных работ — для обточки, нарезки резьбы, расточки отверстий и т. д., причем для каждой операции требуются резцы особой формы. На фиг. 62 изображены различные типы кованных токарных резцов. Впрочем, в последнее время они постепенно вытесняются более экономичными резцами небольших размеров, вставляемыми в специальные державки (см. фиг. 66).

Основные принципы, лежащие в основе выбора углов заточки резца, углов зазора и пр., изложенные в дальнейших- параграфах, являются общими для всех режущих по металлу инструментов. Тот, кто знает, почему токарный резец затачивают так, а не иначе, знает, почему выбирают определенные углы уклона и т. д., и умеет держать резец во время заточки на шлифовальном круге, быстро научится правильно затачивать и другие инструменты и поймет, какую форму они должны иметь.

Материал, из которого изготовляются резцы, должен быть достаточно тверд и вязок, чтобы противостоять усилиям, действующим на резец во время резания. Поэтому режущий инструмент по металлу изготовляют из стали, закаливают и затем отпускают.

Угол заострения резца

Действие каждого режущего инструмента аналогично действию клина, который раздвигает частицы материала. По отношению к резцам угол клина, образуемого его гранями, называется углом заострения резца или, короче, — углом резца (см. фиг. 63).

Чем тверже обрабатываемый материал, тем прочнее должно быть лезвие резца, т.-е. тем больше должен быть угол его заострения. Угол резца, подходящий для дерева, не годится для обработки железа или стали, так как величина его скоро изменится вследствие того, что режущее ребро закруглится («сдаст») под действием большого сопротивления металла резанию. Для резцов по металлу угол заострения делается от 60° до 80°, в зависимости от твердости обрабатываемого металла.

Углы зазора

Действие резца, снимающего с металла стружку, похоже на действие ножа, которым снимают кожуру с яблока. Снимаемая стружка трется об одну из граней, образующих клин, между тем как другая грань не должна касаться изделия и поэтому составляет с ним некоторый небольшой угол, т. наз. угол бокового зазора (фиг. 63). Этот угол не должен быть, вообще говоря, больше 6°, так как при увеличении его уменьшается угол резца, следовательно, резец придется чаще затачивать.

Действие силы сопротивления резанию на токарный резец направлено по касательной к окружности обтачиваемого изделия в точке соприкосновения резца с изделием (см. фиг. 64). Так как вершина — т. наз. носок — резца обычно устанавливается на высоте линии центров или несколько выше ее, то для того, чтобы не было трения между изделием и передней гранью резца, этой грани дают некоторый уклон. Угол между передней гранью и направлением резания называется углом переднего зазора или, короче, углом зазора. Обычная величина его—около 10°. Впрочем, она зависит от высоты закрепления резца в суппорте.

Обычная величина его—около 10°. Впрочем, она зависит от высоты закрепления резца в суппорте.

Углы уклона режущей грани

Для того, чтобы получить требуемый угол заострения, необходимо сточить верхнюю (режущую) грань резца так, чтобы она имела одновременно продольный уклон — от режущего ребра назад — и боковой уклон — от режущего ребра в сторону, противоположную подаче. Иначе угол заострения резца получится недостаточно острым. Уклон от носка резца назад называется углом продольного уклона режущей грани, а боковой уклон — углом поперечного уклона ее (фиг. 65). Величина этих углов зависит, естественно, от того, какой угол заострения требуется, так как чем больше уклон, тем меньше угол резца, т.-е. тем острее режущий клин, образуемый его гранями. Для обточки чугуна и инструментальной углеродистой стали угол резца должен составлять в среднем около 70°, для мягкой поделочной стали — 60°. При заточке резца сначала снимают угол зазора, затем углы уклона, с таким расчетом, чтобы получить требуемый для обработки материала угол заострения.

По сравнению с сталью латунь является металлом мягким и поэтому для обработки ее не требовалась бы придавать резцу такой же большой угол заострения, как резцу по стали. Однако, в действительности на резцах по латуни обычно углов уклона не затачивают, так как острые резцы имеют стремление «въедаться», т.-е. углубляться в мягкий материал.

Державки для резцов

Резцы из быстрорежущей стали работают примерно вдвое производительнее резцов из углеродистой инструментальной стали. Поэтому в последнее время токарные резцы, а также и другие режущие инструменты для обработки Металлов, изготовляют преимущественно из быстрорежущей стали. Так как она значительно дороже углеродистой, то широкое распространение получили различные державки, в которых надежно закрепляется небольшой кусок быстрорежущей стали, заточенный соответствующим образом. При этом получается экономия не только на стоимости стали, но и на расходах по отковке резцов.

На фиг. 66 показано несколько распространенных типов державок для резцов. На фиг. 67 представлены справа — вставные токарные резачки (пластины) из быстрорежущей стали, заточенные для разных работ, слева — работа этих резачков, закрепленных в державки.

66 показано несколько распространенных типов державок для резцов. На фиг. 67 представлены справа — вставные токарные резачки (пластины) из быстрорежущей стали, заточенные для разных работ, слева — работа этих резачков, закрепленных в державки.

Заточка резцов

Правильно заточенный резец при работе в нормальных условиях остается острым в течение довольно долгого времени. Как только он обнаружит признаки затупления, необходимо немедленно переточить его, иначе пострадает не только резец, но и обрабатываемое им изделие. Тупой резец не столько режет металл, сколько вырывает частицы его, поэтому обрабатываемая поверхность не может получиться гладкой. Одним из основных факторов производительной работы станка является остро заточенный резец.

Нужно помнить, что неправильная заточка резцов ложится тяжелым бременем на стоимость изделий уже одной только стоимостью излишне сношенного материала резцов и точильных кругов. Где надо затачивать резец — сверху, спереди, сбоку или со всех сторон понемногу? Дать определенные правила на этот счет нельзя, и при заточке резца следует исходить из того, для какой работы он предназначается. Способ заточки в большой степени зависит и от того, сколько времени должен работать резец без переточки и сколько времени всего он должен служить.

Способ заточки в большой степени зависит и от того, сколько времени должен работать резец без переточки и сколько времени всего он должен служить.

Затачивая резец из углеродистой стали, не следует слишком сильно прижимать его к точильному кругу, так как иначе режущее ребро нагреется (обычно оно принимает при этом синий цвет) и отпустится, т.-е. пропадет его закалка. Предпочтительнее пользоваться мокрым точилом. Резцы быстрорежущей стали теряют закалку не так легко, но иногда, при недостаточном количестве воды на поверхности их появляются трещины. Поэтому, во-первых, не надо жалеть воды, во-вторых — не следует чересчур сильно нажимать на резец во время заточки.

Не держите резец на одном месте, перемещайте его так, чтобы он прижимался к разным местам цилиндрической поверхности круга. При этом резец надо постепенно поворачивать, как показано на фиг. 68, т.-е., чтобы он принимал последовательно положения a, b, c.

Малые резцы не следует затачивать в державках, потому что, во-первых, это неудобно, во-вторых, можно одновременно сточить и конец державки. На фиг. 69 показано, как надо держать такие резцы во время заточки.

На фиг. 69 показано, как надо держать такие резцы во время заточки.

Начинающему рекомендуется попрактиковаться сначала на маленьких кусках простой поделочной стали подходящей формы и только потом перейти к заточке вставных резцов быстрорежущей стали. Вначале получение заточкой правильного заднего угла на таком резце представляет некоторые затруднения, так как для работы резец вставляется в державку под известным углом. Поэтому в первое время, пока нет навыка, лучше всего пользоваться шаблоном. В тех случаях, когда требуется получить задний угол в 10°, удобно пользоваться шаблоном для токарных центров (см. фиг. 85), угол которого 60°, так как в большинстве державок резец закрепляется так, что верхняя грань его составляет 20° с горизонталью (фиг. 70). Если угол резца отличается от 60°, нетрудно вырезать соответствующий шаблон из куска листового металла.

Чего не следует делать при заточке резца

- Не затачивайте резец наугад; отдавайте себе отчет в том, где и сколько металла надо снять.

- Держите резец крепко и уверенно.

- Не прижимайте резец к кругу с левой руки; держите его надлежащим образом, это и легче всего.

- Не жалейте воды.

- Не держите резец все время на одном месте шлифовального круга, иначе вы прорежете канавку на нем.

- Не пользуйтесь, если это возможно, таким кругом, который потерял правильную цилиндрическую форму или поверхность которого сильно выщерблена.

- Не затачивайте резец на торцевой поверхности круга, если в этом нет необходимости: когда понадобится точить на торце, его поверхность будет уже не плоской, а исцарапанной вами или кем-нибудь другим.

- Не опирайте вставные резачки на подручник: держите их в левой руке и на подручник опирайтесь рукой.

- Не отодвигайте подручник дальше, чем на 1,5—2 мм от шлифовального круга.

- Не закругляйте вершину резца для нарезания резьбы и не превращайте, наоборот, резец с закругленным носком в резец для нарезки резьбы: это напрасная трата материала и времени.

2. Скорость резания, скорость подачи и глубина резания

Определения скорости резания, скорости подачи и толщины стружки

Скорость резания всякой операции, состоящей в снятии стружки или в разрезании металла, выражается в метрах в минуту или миллиметрах в секунду. Для токарных станков скорость резания равна длине, проходимой цилиндрической (при цилиндрической обточке) или торцевой (при лобовой обточке) поверхностью изделия в единицу времени по лезвию резца. Если бы можно было точно измерить длину стружки, снятой резцом в течение минуты (или секунды), она представила бы скорость резания.

Скоростью подачи или просто подачей (питанием) при обточке называется величина перемещения резца вдоль обрабатываемого предмета за один оборот последнего. Если, например, при обточке вала подача составляет 0,5 мм, то это значит, что когда изделие сделает 100 оборотов, суппорт передвинется на 0,5 х 100 = 50 мм. Часто употребляют выражения: «большая» или «крупная» подача, „малая» или „тонкая» подача. Эти выражения имеют смысл только в том случае, когда говорят о станках приблизительно одинаковой мощности. Понятно, что одна и та же подача может быть „малой» для крупного станка и „большой» для станка малой мощности.

Эти выражения имеют смысл только в том случае, когда говорят о станках приблизительно одинаковой мощности. Понятно, что одна и та же подача может быть „малой» для крупного станка и „большой» для станка малой мощности.

Глубиной резания называется толщина слоя металла, снимаемого резцом; так называют иногда и толщину снимаемой стружки, хотя эти величины не вполне одинаковы вследствие деформирования металла при резании. Положим, например, что требуется стальную болванку диаметром 50 мм обточить на токарном станке до диаметра 47 мм с одного прохода. Ясно, что глубина резания должна быть (50 — 47) /2 = 1,5 мм.

Элемент времени

Одним из основных факторов, определяющих производительность машины или мастерской, является время. От скорости, с которой металл снимается с изделия, зависит время полной обработки его. Количество снимаемой стружки зависит, в свою очередь, от трех элементов — глубины резания, величины подачи и скорости резания. Рассмотрим для примера токарную работу.

- Предположим, что требуется уменьшить диаметр изделия с 50 мм до 47 мм, т.-е. глубина резания должна быть 1,5 мм. Если резец может взять такую стружку с одного прохода, то нет никакого смысла делать два прохода, снимая стружку в 0,75 мм, так как при этом обточка потребовала бы вдвое больше времени. Следовательно, первым фактором производительности является глубина резания.

- Если при одном обороте изделия резец подается на 0,4 мм, в то время, как можно было бы сообщить ему подачу в 0,8 мм, то для прохода определенной длины потребуется вдвое большее число оборотов изделия, иначе говоря, при прочих равных условиях, вдвое больше времени. Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки.

- Пусть диаметр изделия 50 мм и число оборотов его 65 в минуту. Скорость резания составляет очевидно: π ✖ 0,050 ✖ 65 = 10 метр в минуту. Если резец может работать (без ненормально частой переточки) со скоростью резания 20 метр/мин, то неэкономично давать шпинделю станка только 65 об мин.

Следовательно, третьим фактором производительности является скорость резания.

Следовательно, третьим фактором производительности является скорость резания.

Задача производительной и экономичной работы мастерской сводится, поэтому, к умелому подбору скорости резания, величины подачи и глубины резания для каждой работы и к выбору соответствующего станка. Удачный подбор этих элементов требует большого опыта. Проще находить их при помощи подсчета по известным формулам.

Выбор скорости резания и величины подачи

Надлежащие подача и глубина резания определяются таким большим числом условий, что дать твердые правила для выбора их невозможно. Форма резца, способ закрепления его, сорт стали, из которой он сделан; род обрабатываемого материала — сталь машиноподелочная (конструкционная) или инструментальная, латунь или чугун; форма изделия и способность его сопротивляться давлению резца; род обработки (черновая или чистовая), все эти обстоятельства приходится учитывать при назначении глубины резания и величины подачи.

Точно также целый ряд условий определяет необходимую скорость резания, и нет возможности составить такую таблицу, которая охватывала бы все случаи обработки. Однако, для разных металлов существуют определенные, твердо установленные опытом средние, значения скоростей резания.

Однако, для разных металлов существуют определенные, твердо установленные опытом средние, значения скоростей резания.

Средние значения скорости резания для резцов углеродистой стали:

- Отожженная инструментальная сталь — 7,5 метр/мин

- Поделочная сталь и железо — 10.5 метр/мин

- Чугун — 12 метр/мин

- Латунь — 30 метр/мин

Скорости резания для резцов из быстрорежущей стали — по крайней мере в два раза больше.

Не следует смешивать скорость резания с числом оборотов в минуту. Скорость резания при обточке выражается формулой:

V = π Dn

где V — скорость в метрах в минуту

D — диаметр изделия в метрах

п — число оборотов в минуту

Скорость в миллиметрах в секунду v:

v = πdn /60

где d — диаметр изделия в миллиметрах

п — число оборотов его в минуту

Из этих формул ясно, что для данной скорости резания число оборотов обратно пропорционально диаметру изделия.

Очевидно, число оборотов вычисляется по одной из приведенных формул:

n = V / πD или n = 60 v / πd

где буквы имеют только что указанные значения.

Так, например, если требуется обточить латунный валик диаметром 120 мм, то выбирая скорость резания по приведенной таблице V = 30 метр /мин, получим:

n = V / πD = 30 / π 0,120 = 80 об/мин

Определение числа оборотов обычно производят только начинающие токаря. Со временем вырабатывается профессиональное чутье, позволяющее давать станку нужную скорость, почти не думая об этом.

В современных научно-организованных заводах скорость резания или число оборотов станка назначается мастером, получающим соответствующие указания от нормировочного бюро завода.

Генри Д. Бэргард Слесарное дело. Токарные станки, Книга, 1930, Москва. (Henry D. Burghardt: Machine Tool Operation, Part I: The Lathe; Bench Work and Work at the Forge, New York: McGraw-Hill Book Co.; London: Hill Pub. Co., 1919) (Книга переиздана в 2015 году издательством Andesite Press)

Читайте также: Заводы производители токарных станков в России

Связанные ссылки. Дополнительная информация

Дополнительная информация

Резец Подрезной торцевой 32х20х170 ВК4

Все категории Абразивный инструмент— Головки шлифовальные конические KW(ГКЗ) EW(ГК)— Головки шлифовальные угловые DW(ГУ)— Головки шлифовальные цилиндрические AW(ГЦ)— Головки шлифовальные шаровые FW(ГШЦ) F2W(ГШ)— Бруски шлифовальные— Круги отрезные вулканитовые— Круги вулканитовые полировальные— Круги зачистные (обдирочные)— Круги отрезные армированные по металлу— Круги шлифовальные 2П,3П,4П,ПВ,ПВД и др.— Круги шлифовальные прямого профиля ПП— Круги шлифовальные чашечные (конические ЧК, цилиндрические ЧЦ) и тарельчатые Т— Круги шлифовальные лепестковые радиальные КЛ— Круги шлифовальные лепестковые радиальные КЛО— Круги шлифовальные лепестковые торцевые КЛТ— Сегменты шлифовальные Алмазный инструмент— Алмазные круги— Алмазные надфили— Алмазные карандаши, иглы, алмазы в оправе Измерительный инструмент— Глубиномер индикаторные микрометрические— Головки измерительные (Микрокатор,Миникатор)— Индикаторы— Линейки измерительные ЛД, ЛТ,ЛЧ,УТ,ШД,ШМ— Микрометры МК,МЗ,МЛ,МР,МТ,МРИ— Наборы измерительного инструмента(радиусных,резьбовых шаблонов,образцов шероховатости)— Наборы концевых мер длины КМД ПК-1— Нутромеры НИ, НМ— Плиты поверочные(гранитные, чугунные) и станины— Призмы магнитные, поверочные и разметочные (П1,П2)— Рулетки измерительные— Скобы индикаторные СИ и рычажные СР— Стенкомеры и толщиномеры— Стойки МС и Штативы ШМ— Угломеры УМ, УРИ и угломеры-траспортиры— Угольники УЛП, УП, УШ— Уровни — Брусковые, Рамные, Строительные— Циркули разметочные и кронциркули— Скобы гладкие регулируемые— Штангенглубиномеры ШГ, ШГЦ— Штангенрейсмасы ШР, ШРЦ— Штангенциркули ШЦ, ШЦЦ, ШЦТ, ШЦК Металлорежущий инструмент— Ролики для накатки сетчатого и прямого рифления— Пластины твердосплавные сменные SECO Швеция— Борфрезы Р6М5 (борнапильники, шарошки)— Фрезы дисковые 3-х сторонние— Фрезы дисковые зуборезные мелкомодульные— Фрезы дисковые зуборезные модульные— Фрезы дисковые пазовые— Фрезы для пазов ласточкин хвост— Фрезы для пазов сегментных шпонок— Фрезы для Т-образных пазов— Фрезы концевые радиусные— Фрезы концевые с коническим хвостовиком P6M5 P9 P18— Фрезы концевые с цилиндрическим хвостовиком P6M5 P9 P18— Фрезы отрезные-прорезные Р6М5К5 Р9 Р18— Фрезы полукруглые вогнутые и выпуклые— Фрезы резьбовые гребёнчатые— Фрезы торцевые насадные— Фрезы угловые— Фрезы цилиндрические насадные— Фрезы шпоночные с коническим хвостовиком Р6М5 Р18— Фрезы шпоночные с цилиндрическим хвостовиком Р6М5 Р9 Р18— Фрезы червячные для зубчатых колес— Фрезы червячные для зубьев звездочек— Фрезы червячные для шлицевых валов— Борфрезы твердосплавные ВК8 (борнапильники, шарошки)— Фрезы дисковые 3-х сторонние твердосплавные ВК8 Т5К10 Т15К6— Фрезы для Т-образных пазов твердосплавные ВК8— Фрезы концевые радиусные твердосплавные ВК8— Фрезы концевые с механическим креплением твердосплавных пластин— Фрезы концевые твердосплавные ВК8 Т15К6 Т5К10 конический хвостовик— Фрезы концевые твердосплавные ВК8 Т15К6 Т5К10 цилиндрический хвостовик— Фрезы торцевые насадные твердосплавные— Фрезы шпоночные твердосплавные ВК8 Т15К6 Т5К10 с коническим хвостовиком— Фрезы шпоночные твердосплавные ВК8 Т15К6 Т5К10 с цилиндрическим хвостовиком— Ножи к фрезам— Развертки конические 1:10 котельные— Развертки конические 1:16 Rc и K— Развертки конические 1:30— Развертки конические 1:50— Развертки конические под конус Морзе— Развертки машинные с коническим хвостовиком— Развертки машинные с цилиндрическим хвостовиком— Развертки насадные— Развертки ручные разжимные Р6М5 ГОСТ 3509-71— Развертки ручные регулируемые Р6М5 9ХС— Развертки ручные с цилиндрическим хвостовиком— Резец заготовка — стержни круглые Р6АМ5— Резец заготовка для автоматных резцов и КРС твердосплавные ВК6М— Резец заготовка — квадратные Р6АМ5— Резец заготовка — прямоугольные Р6АМ5— Резцы канавочные— Резцы канавочные быстрорежущая сталь— Резцы отрезные— Резцы подрезные— Резцы подрезные быстрорежущая сталь— Резцы проходные— Резцы проходные быстрорежущая сталь— Резцы расточные— Резцы расточные быстрорежущая сталь— Резцы расточные для головок в наборах— Резцы расточные для головок-оправок, КРС— Резцы резьбовые— Резцы резьбовые быстрорежущая сталь— Резцы сборные с механическим креплением пластин— Резцы со вставками оснащенными СТМ— Резцы строгальные— Метчики гаечные ГОСТ1604-71— Метчики гаечные ЛЕВЫЕ ГОСТ1604-71— Метчики для трапецеидальной резьбы TR— Метчики дюймовые BSW-BSF резьба Уитворта— Метчики дюймовые UNC-UNF машинно-ручные— Метчики дюймовые UNC-UNF ручные из 9ХС— Метчики дюймовые для резьб G, Rc и K— Метчики дюймовые резьба G ручные ЛЕВЫЕ— Метчики машинно-ручные ГОСТ 3266-81— Метчики машинно-ручные ЛЕВЫЕ ГОСТ3266-81— Метчики машинно-ручные твёрдосплавные ВК8— Метчики машинные бесстружечные— Метчики ручные 9XC— Метчики ручные 9XC ЛЕВЫЕ— Плашки для метрической резьбы ГОСТ9740-71— Плашки для метрической резьбы ЛЕВЫЕ ГОСТ 9740-71— Плашки дюймовые BSW и BSF резьба Уитворта— Плашки дюймовые UNC и UNF— Плашки дюймовые для резьб G, R и K— Плашки дюймовые резьба G ЛЕВЫЕ— Пластины твёрдосплавные квадратные сменные— Пластины твёрдосплавные круглые сменные— Пластины твёрдосплавные напаиваемые— Пластины твёрдосплавные параллелограмм сменные— Пластины твёрдосплавные пятигранные сменные— Пластины твёрдосплавные ромбические сменные— Пластины твёрдосплавные трехгранные ломаные сменные— Пластины твёрдосплавные трехгранные сменные— Пластины твёрдосплавные шестигранные сменные— Сверла двухсторонние Р6М5— Сверла с коническим хвостовиком ГОСТ 10903-77— Сверла с коническим хвостовиком длинные— Сверла с утолщённым цилиндрическим хвостовиком— Сверла с утолщённым цилиндрическим хвостовиком левые— Сверла с цилиндрическим хвостовиком ГОСТ 10902-77— Сверла с цилиндрическим хвостовиком левые— Сверла с цилиндрическим хвостовиком длинные— Сверла с цилиндрическим хвостовиком короткие— Сверла с цилиндрическим хвостовиком короткие левые— Сверла ступенчатые конусные— Сверла ступенчатые под резьбу— Сверла центровочные— Сверла твердый сплав с коническим хвостовиком— Сверла твердый сплав с цилиндрическим хвостовиком— Сверла твердый сплав двухсторонние— Сверла твердый сплав центровочные— Сверла кольцевые корончатые по металлу Р6М5— Сверла кольцевые корончатые по металлу Т15К6— Оснастка для кольцевых корончатых сверл— Зенкеры насадные Р6М5 Р9 Р18— Зенкера с коническим хвостовиком из Р6М5 Р9 Р18— Зенкеры твердосплавные насадные ВК8— Зенкеры твердосплавные с коническим хвостовиком— Зенковки с цилиндрическим хвостовиком— Зенковки с коническим хвостовиком— Пилы по металлу и сегменты— Полотна ручные и машинные— Цековки Вспомогательный инструмент — Втулки переходные хвостовик 7:24 MAS 403 BT на хвостовик КМ— Втулки переходные хвостовик 7:24 ГОСТ 25827 исп. 1 на хвостовик КМ— Втулки переходные хвостовик 7:24 ЧПУ NT на хвостовик КМ— Втулки переходные хвостовик HSK-A 63 на хвостовик КМ— Втулки переходные хвостовик R8 на хвостовик КМ— Втулки переходные хвостовик КМ на КМ для концевых фрез— Втулки переходные хвостовик КМ на КМ для центров— Втулки переходные КМ на КМ с лапкой— Втулки переходные ЦХ на хвостовик КМ— Оправки расточные для глухих и сквозных отверстий— Головки расточные— Резцедержатели и держатели сверл хвостовик VDI— Центры и задние бабки— Штревели— Втулки поддерживающие к оправкам для фрез— Кольца промежуточные к оправкам для фрез— Оправки для насадных зенкеров и развёрток— Оправки для насадных и торцовых фрез— Оправки контрольные с хвостовиком— Оправки переходные для сверлильных патронов— Патроны быстросменные с шариками— Патроны резбонарезные для метчиков— Патроны сверлильные— Патроны токарные и комплектующие— Патроны фрезерные— Патроны цанговые и цанги ER— Патроны цанговые и цанги-втулки переходные Станочные принадлежности— Головки делительные универсальные УДГ— Столы поворотные и координатные— Крепежная оснастка (УСП)— Плиты магнитные (X41, X51, X91, XG42)— Тиски cлесарные— Тиски станочные— Тиски станочные специальные Слесарный инструмент— Воротки и оснаcтка для торцевых головок— Головки торцевые сменные— Головки торцевые сменные дюймовые— Зубила— Клещи для снятия стопорных колец— Круглогубцы— Кусачки боковые и торцевые— Молотки— Надфили— Напильники квадратные— Напильники круглые— Напильники плоские— Напильники полукруглые Ленточные пилы— Пилы ленточные по металлу Eberle (Германия)— Пилы ленточные по металлу Arntz (Германия)

1 на хвостовик КМ— Втулки переходные хвостовик 7:24 ЧПУ NT на хвостовик КМ— Втулки переходные хвостовик HSK-A 63 на хвостовик КМ— Втулки переходные хвостовик R8 на хвостовик КМ— Втулки переходные хвостовик КМ на КМ для концевых фрез— Втулки переходные хвостовик КМ на КМ для центров— Втулки переходные КМ на КМ с лапкой— Втулки переходные ЦХ на хвостовик КМ— Оправки расточные для глухих и сквозных отверстий— Головки расточные— Резцедержатели и держатели сверл хвостовик VDI— Центры и задние бабки— Штревели— Втулки поддерживающие к оправкам для фрез— Кольца промежуточные к оправкам для фрез— Оправки для насадных зенкеров и развёрток— Оправки для насадных и торцовых фрез— Оправки контрольные с хвостовиком— Оправки переходные для сверлильных патронов— Патроны быстросменные с шариками— Патроны резбонарезные для метчиков— Патроны сверлильные— Патроны токарные и комплектующие— Патроны фрезерные— Патроны цанговые и цанги ER— Патроны цанговые и цанги-втулки переходные Станочные принадлежности— Головки делительные универсальные УДГ— Столы поворотные и координатные— Крепежная оснастка (УСП)— Плиты магнитные (X41, X51, X91, XG42)— Тиски cлесарные— Тиски станочные— Тиски станочные специальные Слесарный инструмент— Воротки и оснаcтка для торцевых головок— Головки торцевые сменные— Головки торцевые сменные дюймовые— Зубила— Клещи для снятия стопорных колец— Круглогубцы— Кусачки боковые и торцевые— Молотки— Надфили— Напильники квадратные— Напильники круглые— Напильники плоские— Напильники полукруглые Ленточные пилы— Пилы ленточные по металлу Eberle (Германия)— Пилы ленточные по металлу Arntz (Германия)

Резец для торцевой канавки MGHh525R 160/400

Выберите категорию:

Все категории Резцы — державки со сменной пластиной » Резцы державки для наружного точения (проходные) » Резцы державки для внутреннего точения (Расточные) » Резцы державки для нарезания канавок (Отрезные/Канавочные) » Резцы державки для нарезания резьбы (Резьбовые) » Запасные части Фрезы твердосплавные монолитные » Фрезы твердосплавные концевые стандартной серии » Фрезы твердосплавные радиусные » Фрезы твердосплавные удлиненной серии Фрезы со сменными пластинами » Фрезы концевые со сменной пластиной » Фрезы торцевые со сменными пластинами » Фрезы угловые и фасочные » Запасные части Пластины твердосплавные » токарные пластины » Резьбовые пластины » Канавочные пластины » фрезерные пластины » Сверлильные пластины Сверла по металлу » Сверла со сменной пластиной »» 2D сверла »» 3D сверла »» 4D сверла »» 5D сверла » Твердосплавные цельные сверла » Сверла из быстрорежущей стали с цилиндрическим хвостовиком Оснастка » Цанговые патроны ER » Цанги ER и наборы цанг ER » Втулка переходная » Патроны фрезерные » Патроны фрезерные для инструмента с Конусом Морзе » Патроны сверлильные и оправки » Вращающиеся центра » Аксессуары Метчики » Метчик винтовой спиральный

Торцевое фрезерование

Фрезерование с большой подачей

Что такое успешное фрезерование с большой подачей?

При обработке алюминия, а иногда и чугуна с CBN или керамическими пластинами, можно использовать скорость резания более 1000 м / мин, что приводит к очень высокой подаче стола, vf. Этот тип обработки называется высокоскоростной обработкой (HSM).

Этот тип обработки называется высокоскоростной обработкой (HSM).При фрезеровании материалов с короткой стружкой, таких как серый чугун, можно использовать торцевые фрезы с очень малым шагом, что обеспечивает высокую подачу стола.В материалах HRSA, где скорость резания обычно низкая, очень маленький шаг приводит к высокой подаче стола.

Торцевое фрезерование с очень высокой подачей на зуб (до 4 мм / зуб) возможно при использовании фрез с малым углом в плане или при использовании фрез с круглыми пластинами из-за их эффекта утонения стружки. Хотя глубина резания ограничена менее 2,8 мм, высокая подача делает этот метод фрезерования высокопроизводительным. Конкретные концепции фрез оптимизированы для фрезерования с очень большой подачей при небольшой осевой глубине резания.Небольшой входной угол — необходимое условие для применения легкой и быстрой подачи.

Выбор инструментов

Фрезы с высокой подачей:

- Производительные торцевые фрезы с высокой подачей и углом в плане 10 °, обеспечивающие очень высокую подачу на зуб, f z

- Высокая подача на малых глубинах резания, a p

- Высокоточные инструменты, оптимизированные для высокоскоростной обработки закаленной стали

- Черновая и получистовая обработка контуров и асимметричных конфигураций при экстремальных подачах

Примечание: Для круглых пластин и радиальных фрез значение a p должно быть намного ниже максимального рекомендованного значения для фрезерования с высокой подачей

Фрезы с круглыми пластинами:

- Увеличенное утонение стружки эффект при уменьшенном осевом резе

- Плавное резание

- Фрезы общего назначения для тяжелых или легких условий

Как применять

Фрезы с малым углом в плане

Фрезы с очень маленьким углом в плане позволяют резко увеличить подачу, f z , из-за эффекта утонения стружки, когда a p мало.

| iC | Размеры, мм | Неразрезанный материал | ||

| iC | R | b | a p | x |

| 9 | 2,5 | 7,05 | 1,2 | 0,79 |

| 14 | 3,5 | 12,0 | 2,0 | 1,48 |

Максимальная толщина стружки значительно уменьшается за счет малого угла в плане.Это позволяет использовать чрезвычайно высокие скорости подачи без перегрузки пластин.

Примечание: Избегайте механической обработки на всем протяжении с уступом 90 °, потому что положительный эффект малого угла въезда будет потерян, т.е. глубина резания резко возрастет.

Как всегда, скорость подачи должна быть уменьшена и адаптирована в зависимости от конкретных условий и во избежание вибраций, которые могут повредить пластины.

Фрезы с круглыми пластинами

Толщина стружки, шестигранник, варьируется в зависимости от круглых пластин и зависит от глубины резания, a p .При использовании техники фрезерования с высокой подачей с помощью фрезы с круглыми пластинами глубина резания должна быть низкой (макс. 10% диаметра пластины, iC, в противном случае эффект утонения стружки снижается и подача должна быть уменьшена, см. Рисунок ).

Примечание: При использовании фрез с круглой пластиной важно уменьшить подачу при приближении к стене / уступу, поскольку глубина резания внезапно увеличивается.

Прочные пластины для общей черновой обработки

На круглых пластинах нагрузка стружки и угол в плане зависят от глубины резания.Наилучшая производительность достигается, когда глубина резания меньше 25% диаметра пластины iC.

Интернет-каталог материалов Mitsubishi | Продукция | Торцевой резак |

Сузьте поиск, введя «Ключевые слова» и выбрав категорию.

Ключевые слова

- Номер для заказа

Пр.CNMG120408

- Марка

Пр. MC6025

- Отбойный молоток

Пр. RP

Поиск по шаблону

Пр.CN? G120408

Пр. К * 120408

Выбор категории

- Токарные инструменты

- Пластина для токарной обработки

- Наружная резка

- Расточка

- Обработка канавок серии GY

- Прочее нарезание канавок

- Нарезание резьбы

- Инструменты HSK-T

- Вращающийся инструмент

- Фрезы цельные концевые

- Вставка для вращающихся инструментов

- Торцевой фрез

- Концевые фрезы

- Сверла

- Прочие

- Запасные части

Интернет-каталог материалов Mitsubishi | Продукция | Торцевой резак |

Сузьте поиск, введя «Ключевые слова» и выбрав категорию.

Ключевые слова

- Номер для заказа

Пр. CNMG120408

- Марка

Пр.MC6025

- Отбойный молоток

Пр. RP

Поиск по шаблону

Пр. CN? G120408

Пр. К * 120408

Выбор категории

- Токарные инструменты

- Пластины для токарной обработки

- Наружная резка

- Расточка

- Обработка канавок серии GY

- Прочее нарезание канавок

- Нарезание резьбы

- Инструменты HSK-T

- Вращающийся инструмент

- Фрезы цельные концевые

- Вставка для вращающихся инструментов

- Торцевой фрез

- Концевые фрезы

- Сверла

- Прочие

- Запасные части

| MITSUBISHI MATERIALS CORPORATION

Сменные пластины

Боковой нож без вибрации

Двусторонняя пластина с вертикальным лезвием VAS400

VAS300 / VAS400 / VAS500

Держатели могут загружать все уголки R (RE1)

Ширина и диаметр пропила не меняются даже при изменении угла R.

Высокоточное формование материала заготовки Угол R

Уголок R формы с идеально изогнутым краем.

Пластина с 4 режущими кромками Надежный зажим

Пластины всех размеров обеспечивают различную посадочную поверхность.

Пластина с низким сопротивлением резанию → Предпочтительная острота

Различный Уголок R (RE1) Разработка

R0.4 ・ R0.8 ・ R1.2 ・ R1.6 ・ R2.0 ・ R2.4 ・ R3.0 ・ R4.0 ・ R5.0 ・ R6.0 ・ R7.0 (мм)

ПРИМЕРЫ ПРИМЕНЕНИЯ

VOS400

Конструкция повышенной жесткости

Вертикальное расположение пластин поглощает основную силу резания по всей толщине пластины и обеспечивает чрезвычайно высокую жесткость.

Вставка, легко зажимаемая

Вставки привинчиваются к боковой стороне держателя, что упрощает зажим и разжимание, что упрощает использование.

Уникальная вертикальная пластина

• 8 используемых углов с высокопрочной режущей кромкой.

• Сопротивление разрушению значительно улучшено за счет выпуклой криволинейной режущей кромки и рельефной поверхности специальной формы.

• Максимальная глубина резания 10 мм.

ASX400

ASX — это хорошо сбалансированная фреза для пластин положительного типа, которая улучшает сопротивление разрушению и снижает сопротивление резанию.

Эффективен при резке заготовок небольшой толщины и когда необходимо подавить тепловыделение из-за низкого сопротивления резанию, и идеально подходит для чистовой резки.

ВЫСОКАЯ НАДЕЖНОСТЬ

Использует твердосплавную шайбу и запатентованную вставку Anti-Fly-Insert (A.F.I) для предотвращения смещения пластин при обработке. Кроме того, в зажимном винте используется TORXPLUS, обеспечивающий высокое усилие зажима и высокую надежность.

НИЗКОЕ СОПРОТИВЛЕНИЕ РЕЖУ

Благодаря трехмерной конструкции режущей кромки и большому переднему углу была достигнута высокая острота режущей кромки при пониженном сопротивлении резанию.

ПРОСТОТА ИСПОЛЬЗОВАНИЯ

Имеет механизм навинчивающегося типа, поэтому вставки легко загружаются.Кроме того, при индексации вставки нет необходимости полностью выкручивать винт.

4-дюймовая торцевая фреза на Grizzly.com

{{#if рейтинг}}{{#each stars}} {{#xif ‘this.index {{еще}} {{/ xif}} {{/каждый}}

{{/если}}{{title}}

{{shortDate creationDate}} {{#if imageKeys}} {{#each imageKeys}} {{/каждый}} {{/если}} {{#if комментарии. длина}} {{#each комментарии}}

{{#if isOfficial}}

длина}} {{#each комментарии}}

{{#if isOfficial}}{{автор}} {{shortDate creationDate}}

{{/если}} {{/каждый}} {{/если}} {{#if комментарии. длина}}

длина}}{{#each комментарии}}

{{автор}} {{shortDate creationDate}}

{{/каждый}} {{/если}}A New Milling 101: конструкция фрезы и особенности применения

В первой статье мы обсудили историю фрезерования, операции фрезерования и типы фрез.Здесь мы объясним особенности конструкции и применения, связанные с различными вариантами фрезерования.

Большинство этих конструктивных соображений связано с геометрией режущего инструмента:

- Угол подъема — это угол въезда режущей кромки, когда она входит в заготовку. Угол подъема управляет направлением радиальной силы резания и осевой силы резания .

- Передний угол — это наклон верхней поверхности режущей кромки, которая контактирует со стружкой.Грабли контролируют силу резания и прочность режущей кромки.

- Свободный угол — это наклонный зарез за режущей кромкой, который устраняет столкновение между режущим инструментом и заготовкой.

- Диаметр фрезы — это максимальная плоская поверхность, которую может обрабатывать фреза.

- Шаг пластины — это расстояние между соответствующими позициями на одной пластине и одной и той же позицией на последующей пластине.

- Плотность пластины — это количество пластин или режущих кромок на дюйм диаметра.

- Рука резки определяет направление вращения фрезы. Фрезы предназначены для резки по или против часовой стрелки.

- Монтажное приспособление определяется типом шпинделя станка, на котором установлена вращающаяся фреза. Метод установки является основным фактором, определяющим жесткость и рабочие характеристики фрезы.

Угол подъема торцевой фрезы — это угол въезда режущей кромки по отношению к заготовке, который измеряется от оси фрезы.Отношение угла подъема к оси фрезы и шпинделя существенно влияет на производительность и производительность инструмента, что, в свою очередь, влияет на качество заготовки. В этой серии статей мы ссылаемся на норму ISO для угла опережения (пример: квадратный выступ = 90 градусов).

Угол подъема обеспечивает пять основных проектных функций:

- Регулирует баланс между радиальными и осевыми силами подачи. По мере уменьшения угла опережения радиальные силы уменьшаются, а осевые — увеличиваются.

- Влияет на выкрашивание детали и заусенцы на выходной стороне вращения фрезы. Когда силы подачи превышают прочность материала, возникают сколы или заусенцы.

- Влияет на торцевое зацепление пластины и заготовки. Низкие углы подъема оставляют очень маленький зазор для лица, что создает большое зацепление лица. Большой угол подъема будет иметь меньшую общую площадь контакта при сравнении одинаковой глубины резания.

- Обеспечивает эффективное утонение стружки. По мере уменьшения угла подъема толщина стружки также уменьшается, что часто требует более высоких общих скоростей подачи.

- Угол подъема защищает носик пластины, перемещая первую точку контакта от наиболее хрупкой части пластины.

Некоторые приложения ограничены определенными углами подъема. Например, угол подъема отличает обычное торцевое фрезерование от фрезерования с квадратными уступами . При фрезеровании с квадратными уступами угол подъема составляет 90 градусов, что позволяет получить квадратный уступ на заготовке и позволяет обрабатывать детали вблизи стен и зажимных приспособлений.

Для стандартных торцевых фрез доступно множество углов врезки. Низкие углы подъема оставляют очень маленький зазор для лица, что создает большое зацепление лица. Большое торцевое зацепление может привести к деформационному упрочнению поверхности заготовки, что снижает стойкость инструмента, если скорость подачи не увеличивается для компенсации эффекта утонения стружки.

Шестиугольные и восьмиугольные пластины также обеспечивают большое торцевое зацепление. Фрезы с меньшим углом подъема следует использовать только тогда, когда требуются квадратные уступы.Более высокие углы подъема оставляют больший зазор для лица. Для фрезерных операций на обрабатывающих центрах, в которых важны скорость съема металла и качество поверхности, рекомендуется угол упора 45 °. Однако обратите внимание, что потребление энергии очень мало меняется с изменением угла опережения.

Угол наклона

Передний угол — это наклон верхней поверхности режущей кромки или поверхности, которая контактирует со стружкой. Передний угол измеряется в двух плоскостях, обеспечивая осевой передний угол и радиальный передний угол .У фрезерных инструментов передний план обычно не зависит от угла подъема. Грабли могут быть положительными, нейтральными или отрицательными как в осевой, так и в радиальной плоскостях.

Передний угол измеряется в двух плоскостях, обеспечивая осевой передний угол и радиальный передний угол .У фрезерных инструментов передний план обычно не зависит от угла подъема. Грабли могут быть положительными, нейтральными или отрицательными как в осевой, так и в радиальной плоскостях.

Режущая кромка всегда располагается на средней линии, а передняя кромка перемещает поверхность пластины впереди или позади средней линии, создавая одно из следующего:

- Нейтральная радиальная передняя часть означает, что поверхность пластины лежит на радиальной центральной линии фрезы.

- Положительный радиальный передний указывает на то, что режущая кромка расположена на радиальной средней линии фрезы. Верхняя поверхность режущей кромки отклоняется назад и от радиальной средней линии.

- Отрицательный радиальный передний означает, что режущая кромка расположена на радиальной средней линии фрезы.

Верхняя поверхность режущей кромки наклонена вперед и от радиальной центральной линии фрезы.

Верхняя поверхность режущей кромки наклонена вперед и от радиальной центральной линии фрезы. - Нейтральная осевая передняя часть указывает, что режущая кромка и поверхность пластины лежат на осевой центральной линии фрезы.

- Положительный осевой передний угол указывает на то, что режущая кромка расположена на осевой центральной линии фрезы. Верхняя поверхность режущей кромки отклоняется назад и от осевой линии.

- Отрицательный осевой передний угол указывает на то, что режущая кромка расположена на осевой центральной линии фрезы, в то время как верхняя поверхность режущей кромки наклонена вперед и в сторону от осевой осевой линии.

Осевые передние углы перенаправляют тангенциальные силы резания, которые контролируют степень энергопотребления.Осевые грабли также обеспечивают особый осевой подъем стружки. Фрезы с более высоким положительным осевым передним углом обычно потребляют меньше энергии, чем фрезы с более низким положительным или отрицательным осевым передним углом.

Общие сведения о силах резания

Силы резания различаются в зависимости от комбинации переднего угла, поэтому знание сил резания необходимо для эффективного выбора торцевой фрезы. Передний угол определяет усилие, необходимое для отделения стружки от заготовки.Передний угол и передняя поверхность пластины вместе определяют усилие, необходимое для скольжения стружки по передней поверхности.

Силы резания, возникающие при отделении стружки, делятся на три категории:

радиальные / осевые силы, силы подачи и тангенциальные силы резания. Радиальные / осевые силы отталкивают инструмент от работы в радиальном и осевом направлениях. Эти силы составляют примерно 10 процентов от общих сил резания. Угол подъема — это конструктивная переменная, которая контролирует радиальные и осевые силы.Угол в плане 90 ° полностью переносит силы в радиальную плоскость, а угол в 45 ° равномерно распределяет силы в радиальном и осевом направлениях. Эти силы смещаются с радиальных на осевые при изменении угла подъема, но измеренное количество потребляемой мощности остается относительно постоянным при рассмотрении одинаковой глубины резания.

Эти силы смещаются с радиальных на осевые при изменении угла подъема, но измеренное количество потребляемой мощности остается относительно постоянным при рассмотрении одинаковой глубины резания.

Силы подачи действуют на инструмент в направлении, параллельном направлению подачи, и составляют примерно 20% от общей силы, создаваемой во время резания.Усилия подачи при фрезеровании в основном определяются вращением фрезы и направлением подачи, что приводит к фрезерованию с подъемом (вниз) или стандартному фрезерованию (вверх). Многие современные производители станков полагаются на подъемное фрезерование и мощность шпинделя для обеспечения движения подачи, в то время как механизм подачи используется для управления скоростью подачи. Фрезерование с подъемом имеет тенденцию втягивать заготовку в фрезу, что снижает усилия подачи и потребление энергии. Обычное фрезерование давит на заготовку, увеличивая силу подачи и потребление энергии.

Касательные силы действуют на переднюю поверхность фрезерных пластин и являются наибольшими из трех сил, составляя примерно 70% от общей силы, создаваемой во время резания. Касательные силы действуют в направлении скорости резания как сопротивление вращению. Касательные силы в основном контролируются комбинацией переднего угла, или истинным передним углом (TRA). И осевой, и радиальный передний угол одинаково влияют на тангенциальные силы резания. Однако осевой передний угол чаще всего используется для управления потребляемой мощностью из-за конструктивных ограничений, накладываемых на радиальный передний угол для управления радиальным зазором.В углеродистой стали тангенциальные силы резания могут изменяться примерно на 1 процент для каждого градуса изменения осевого переднего угла.

Выбор фрез с более положительным осевым передним углом уменьшает тангенциальные силы, в то время как выбор фрез с более отрицательным передним углом увеличивает тангенциальные силы.

Из-за того, что режущая кромка входит и выходит из заготовки во время вращения фрезы, фрезерование является полностью прерываемой операцией резания металла. Радиальный передний край пластины и положение фрезы определяют влияние этого прерывания на прочность режущей кромки.Самая слабая часть пластины — режущая кромка. При увеличении отрицательного радиального переднего угла зона удара отодвигается от режущей кромки, что значительно увеличивает прочность кромки пластины. Повышение прочности кромки пластины механическим способом за счет использования отрицательного радиального переднего угла позволяет использовать выбранный сплав для оптимизации скорости или стойкости инструмента.

Позиционирование фрезы на заготовке может изменять угол входа. Если фреза расположена так, чтобы входить в заготовку над средней линией на стороне входа фрезы, это создает отрицательный угол входа.Если фреза расположена так, чтобы входить в заготовку на выходной стороне центральной линии, она создает положительный радиальный передний угол. Единственное место, где действует заданный угол входа, — это центральная линия фрезы. Если резак расположен так, что примерно 25 процентов резца нависает над заготовкой на входной стороне вращения, это создает отрицательный угол входа.

Единственное место, где действует заданный угол входа, — это центральная линия фрезы. Если резак расположен так, что примерно 25 процентов резца нависает над заготовкой на входной стороне вращения, это создает отрицательный угол входа.

Расход чипа

Поток стружки является критическим фактором при выборе фрезы из-за увеличения скорости шпинделя, снижения мощности шпинделя станка и более широкого использования обрабатывающих центров по сравнению со станками, которые выполняют исключительно фрезерные работы.Поток стружки влияет на энергопотребление, качество поверхности и потенциальные уровни производительности при фрезеровании.

Все микросхемы обладают двумя основными характеристиками. Сначала стружка скручивается от режущей кромки, начиная с первой точки контакта, и стекает по наклонной плоскости, образованной передними углами. Во-вторых, после резки стружка укорачивается и утолщается. Тонкая стружка скручивается сильнее, чем толстая.

Для фрез доступны три комбинации передних углов, которые по-разному влияют на поток стружки: Двойные положительные передние углы (положительный / положительный) обеспечивают хороший отвод стружки, поскольку имеют положительный осевой угол.Поток стружки для положительного радиального переднего угла идет в основном во внутреннем направлении, хотя центробежная сила действует на стружку, заставляя ее менять направление и вытекать наружу. Положительные радиальные грабли могут вызвать проблемы на более высоких скоростях. На более низких скоростях и при использовании фрез с крупным шагом стружка успевает изменить направление и пройти через периферию фрезы, прежде чем следующая пластина поймает их. Однако более высокие скорости шпинделя и фрезы с меньшим шагом не обеспечивают достаточного времени для выхода стружки, прежде чем она будет захвачена и повторно нарезана следующей пластиной.

Двойные отрицательные передние углы (отрицательный / отрицательный) обеспечивают хороший радиальный отвод стружки за счет отрицательного радиального переднего угла. Однако отрицательный осевой передний приводит к неэффективному оттоку стружки. Радиальная стенка, образованная дугой резания и отрицательным осевым передним углом, образует карман, ограничивающий отток стружки. Прорезь для стружки, встроенная в корпус фрезы, должна вмещать стружку по всей дуге резания, что ограничивает потенциальную скорость подачи. Увеличение скорости подачи на зуб (fz) может привести к образованию большего количества стружки, чем может вместить паз для стружки, что приведет к сварке стружки и отказу фрезы.

Однако отрицательный осевой передний приводит к неэффективному оттоку стружки. Радиальная стенка, образованная дугой резания и отрицательным осевым передним углом, образует карман, ограничивающий отток стружки. Прорезь для стружки, встроенная в корпус фрезы, должна вмещать стружку по всей дуге резания, что ограничивает потенциальную скорость подачи. Увеличение скорости подачи на зуб (fz) может привести к образованию большего количества стружки, чем может вместить паз для стружки, что приведет к сварке стружки и отказу фрезы.

Положительные / отрицательные передние углы обладают преимуществами как двойного положительного, так и двойного отрицательного передних углов без недостатков. Стружка направляется наружу под действием отрицательной радиальной стойки, а поднимается положительной осевой стойкой. Эта комбинация в сочетании с большим углом подъема (45 градусов) имеет тенденцию уменьшать или устранять препятствия потоку стружки, позволяя максимально увеличить скорость и подачу до пределов пластины и станка.

Плотность пластины применительно к фрезерованию — это количество пластин в фрезе на дюйм диаметра. Шаг пластины — это расстояние между совпадающими позициями на одной пластине и одинаковыми позициями на следующей пластине. Например, фреза высокой плотности или фреза с мелким шагом имеет много пластин на дюйм диаметра, в то время как фреза с низкой плотностью или фреза с крупным шагом имеет меньше пластин на дюйм диаметра. диаметр.

При выборе фрезы с двойной положительной или двойной отрицательной геометрией инженеры сначала должны учитывать глубину резания и подачу на зуб. Затем они должны убедиться, что в корпусе фрезы имеется необходимый зазор для стружки, позволяющий образовывать стружку без ограничения ее потока. Фрезы, предназначенные для удаления тяжелых металлов, должны иметь максимальный зазор стружки, что ограничивает возможное количество пластин в фрезе. Фрезы со средним и мелким шагом обычно имеют меньший зазор стружки, чем фрезы с крупным шагом.Фрезы с крупным шагом рекомендуются для применений, в которых требуется максимальная глубина резания, и для фрезерования общего назначения, если доступна соответствующая мощность. Фрезы со средним и мелким шагом рекомендуются для применений, где требуется улучшенная обработка поверхности, или для применений, требующих большего количества пластин при резании.

Фрезы со средним и мелким шагом обычно имеют меньший зазор стружки, чем фрезы с крупным шагом.Фрезы с крупным шагом рекомендуются для применений, в которых требуется максимальная глубина резания, и для фрезерования общего назначения, если доступна соответствующая мощность. Фрезы со средним и мелким шагом рекомендуются для применений, где требуется улучшенная обработка поверхности, или для применений, требующих большего количества пластин при резании.

Фреза с переменным шагом — это фреза с неравномерно расположенными пластинами. Фрезы с переменным шагом предназначены для прерывания гармонической вибрации, которая часто возникает при использовании фрез с равномерно расположенными пластинами.Фрезы с переменным шагом трудно сбалансировать и обычно не рекомендуются для очень высоких скоростей шпинделя.

Выбор правильной плотности вставки зависит от множества переменных, которые могут сбивать с толку. Несколько рекомендаций могут помочь.

- Во-первых, пространство для стружки должно соответствовать только объему, разрезаемому каждой пластиной. Например, фрезам, предназначенным для обработки таких материалов, как чугун и графит, требуется очень мало места для стружки, поскольку они дают сегментированную стружку.Для материалов с сегментированной стружкой используются фрезы с мелким шагом. Однако такие материалы, как сталь и алюминий, образуют слабо скрученную стружку, для чего требуется большое пространство для стружки, особенно при широких резках. Для слабо скрученной стружки используются фрезы с крупным шагом.

- Фрезы для обработки уступов с квадратным уступом имеют угол подъема 90 градусов и обычно требуют дополнительного пространства для стружки из-за менее эффективного отвода стружки. Для фрезерования уступов обычно требуются фрезы с крупным шагом.

- Фрезы малого диаметра производят более короткую стружку и требуют меньше места для стружки, чем фрезы большого диаметра.

- Фрезы с положительной / отрицательной геометрией в сочетании с углом в плане 45 градусов направляют стружку вверх и из реза, снижая потребность в больших пазах для стружки.

При резке материалов с длинной стружкой, таких как сталь и алюминий, с геометрией с большим углом наклона используйте фрезы с мелким шагом.

При резке материалов с длинной стружкой, таких как сталь и алюминий, с геометрией с большим углом наклона используйте фрезы с мелким шагом.

Диаметр фрезы

Диаметр фрезы — это общий диаметр корпуса фрезы, критический размер при выборе фрезы, основанный на размерах выступающих деталей детали и крепления.Эффективный диаметр и фрезы — это максимальная плоская ширина поверхности, которую будет обрабатывать фреза, и измеряется в точках внешней режущей кромки пластины.

Выбор подходящего диаметра фрезы основан на ширине

обрабатываемой поверхности, мощности шпинделя и доступной мощности станка. Для стандартных операций торцевого фрезерования эффективный диаметр фрезы должен быть примерно в 1-1 / 2 раза больше желаемой ширины резания.Например, если желаемая ширина реза составляет 4 дюйма, рекомендуется использовать фрезу диаметром 6 дюймов. Выбранный диаметр должен обеспечивать эффективный отрицательный угол входа между пластиной и первой точкой контакта с заготовкой. Отрицательный угол входа получается, когда примерно 25 процентов диаметра фрезы выступает над заготовкой на входной стороне вращения.

Отрицательный угол входа получается, когда примерно 25 процентов диаметра фрезы выступает над заготовкой на входной стороне вращения.

Мощность шпинделя и потенциальная жесткость определяются размером шпинделя и креплением фрезы.Чтобы свести к минимуму крутильное отклонение шпинделя, необходимо поддерживать соотношение между диаметром шпинделя и диаметром фрезы. Для обрабатывающих центров с высокими скоростями шпинделя размер шпинделя часто уменьшается для уменьшения массы вращения, что, в свою очередь, снижает допустимый диаметр фрезы.

В тех случаях, когда обрабатываемая поверхность очень широкая, следует выбирать диаметр фрезы, соответствующий мощности шпинделя, после чего следует выполнять несколько проходов. Например, если ширина реза составляет 12 дюймов и станок имеет стандартный шпиндель с конусом № 40, мы рекомендуем фрезу с максимальным диаметром четыре дюйма и выполнять четыре прохода по три дюйма за проход.

Диаметр и шаг фрезы определяют максимальное количество пластин, которые могут быть в резке в любой момент времени. Большее количество пластин в разрезе может сгладить рез, но увеличивает потребление энергии. Потребляемая мощность шпинделя равна количеству кубических дюймов металла, удаленного на пластину, умноженному на количество пластин в резании. Для машин с ограниченной мощностью часто требуются фрезы меньшего диаметра.

Большее количество пластин в разрезе может сгладить рез, но увеличивает потребление энергии. Потребляемая мощность шпинделя равна количеству кубических дюймов металла, удаленного на пластину, умноженному на количество пластин в резании. Для машин с ограниченной мощностью часто требуются фрезы меньшего диаметра.

Чтобы определить руку фрезы, посмотрите на нее с задней стороны фрезы или со стороны привода.Если резак предназначен для вращения по часовой стрелке, он правый. Если резак предназначен для вращения против часовой стрелки, он левосторонний. Для дуплексных станков с резцами, установленными на двух сторонах заготовки, требуются как правосторонние, так и левосторонние резаки для уравновешивания сил, действующих на заготовку.

Примечание редактора: вы можете прочитать следующую часть, нажав здесь.Horn расширяет систему торцевых фрез DTM — Aerospace Manufacturing

Компания Horn расширила свою облегченную фрезерную систему DTM, включив в нее две новые версии.

DTM.CX09 предназначены для черновой обработки и предназначены для обработки, требующей больших глубин резания и предъявляющих меньшие требования к качеству поверхности. Торцевая фреза DTM.CX09.AL.F для чистовой обработки добавляет регулируемый корпус к существующему ассортименту продукции. Осевое биение можно легко отрегулировать до микрона с помощью устройства предварительной настройки.

Алюминиевый корпус держателей инструмента имеет малую массу, что приводит к снижению потребления энергии при ускорении и замедлении.Его вес меньше, чем у стальной фрезы, что обеспечивает более быстрое изменение скорости вращения шпинделя и, как следствие, высокую динамическую обработку, а также меньший износ шпинделя на высоких скоростях. Кроме того, корпус фрезы имеет твердое защитное покрытие для предотвращения износа, вызванного ударами стружки.

Корпус фрезы с оправкой имеет диаметр от 40 до 125 мм и имеет от четырех до восьми эффективных режущих кромок. Все варианты кузова имеют внутреннюю подачу охлаждающей жидкости. Система используется для высокоскоростного фрезерования с максимальной скоростью резания Vc = 5 000 м / мин.

Все варианты кузова имеют внутреннюю подачу охлаждающей жидкости. Система используется для высокоскоростного фрезерования с максимальной скоростью резания Vc = 5 000 м / мин.

Пластины доступны на складе из нескольких алмазных материалов и различной геометрии, что позволяет получить экономичную альтернативу системам торцевого фрезерования с пайкой. Геометрия стружколома уменьшает объем стружки и повышает надежность процесса.

Пластиныдоступны с покрытием PCD или CVD-D. Сплав PCD PD75 — это полезный универсал для обработки алюминия. Компания Horn рекомендует подложку PD70 для сплавов с высоким содержанием кремния. Подложка HD08 (CVD-D) используется для высокоабразивных материалов.CVD-D на 99,9% состоит из алмаза и обеспечивает максимальную износостойкость. Доступны все варианты материалов различной геометрии в зависимости от области применения.

www.phorn.co.uk

Теги

Подпишитесь на нашу БЕСПЛАТНУЮ рассылку новостей

Статьи по теме

Последние статьи

.

Следовательно, третьим фактором производительности является скорость резания.

Следовательно, третьим фактором производительности является скорость резания.

Верхняя поверхность режущей кромки наклонена вперед и от радиальной центральной линии фрезы.

Верхняя поверхность режущей кромки наклонена вперед и от радиальной центральной линии фрезы. При резке материалов с длинной стружкой, таких как сталь и алюминий, с геометрией с большим углом наклона используйте фрезы с мелким шагом.

При резке материалов с длинной стружкой, таких как сталь и алюминий, с геометрией с большим углом наклона используйте фрезы с мелким шагом.