какой бывает стандартная толщина и длина? Плиты 4-5 мм и 6 мм, толщина листов для мебели и пола

Размеры и вес листов ДВП — безусловно, важные характеристики, которые имеют большое значении при эксплуатации и монтаже. При этом толщина и длина плит бывает как стандартной, так и нестандартной. Давайте разберемся, какой именно вариант подойдет для конкретной ситуации.

Для чего нужно знать габариты

Древесноволокнистые плиты, которые обладают более плотной структурой, ещё называют оргалитом. Сырьём для производства плит служат отходы на деревоперерабатывающих промышленностях, древесина. В некоторых случаях добавляют бумажную макулатуру. Древесную щепу перерабатывают, измельчают в стружку, затем она перетирается в волокна, которые потом перемешивают со всеми компонентами. А связующим веществом является клей или смола.

А связующим веществом является клей или смола.

Во время покупки стоит оценить такие параметры панелей, как их плотность, вес, условия хранения и перемещения сырья. Одну из важных ролей играет толщина и площадь ДВП. Разновидностей панелей множество, но есть определённые параметры, которые имеют важное значение. Помимо этого, рассчитывается отклонение, которое можно допустить при размерах выше нормы, так как это влияет на рабочую площадь, прочность изделия, количество отходов.

Правильно выбранная толщина помогает экономить финансы. Нужно знать размеры толщины листов для того, чтобы материал можно было использовать экономно и эффективно.

Для отделки помещений применяют цельные листы. Площадь рассчитывается так, что остаётся запасная часть, которая уходит на раскройку. Маленькие куски можно закупить на специальных фирмах или деревообрабатывающем производстве.

Следующий этап – составление схем и раскройка материала. Важно правильно рассчитать параметры комнаты, закупить нужное количество листов древесноволокнистых плит. В итоге выбором становится такой вариант, который даст наиболее эффективный расход материалов. Материал с небольшой толщиной и значительной площадью легче всего деформируется. Если необходима более гибкая группа, то стоит выбирать более мягкие ДВП.

Стандартные размеры листов

Древесноволокнистые плиты имеют большие значения ширины и длины. Помимо этого, сохраняются следующие достоинства сырья: минимальное свойство теплопроводности, высокая изоляция звука, отсутствие вреда для окружающей среды.

Древесноволокнистые плиты имеют большие значения ширины и длины. Помимо этого, сохраняются следующие достоинства сырья: минимальное свойство теплопроводности, высокая изоляция звука, отсутствие вреда для окружающей среды.ДВП — достаточно дешёвый материал, если сравнивать со стоимостью других материалов за 1 м³.

По назначению и особенностям производства плиты можно разделить на мягкие, твёрдые, полутвёрдые и сверхтвёрдые. Стандарт размеров всех плит соответствует техническим требованиям. Все виды мягких плиток имеют длину в сантиметрах 300, 270, 250, 180, 160, 122, а ширину 170 и 122 сантиметра. Для марки М-20 толщина составляет 8 и 12 мм, а для марок М-12 и М-4 – 12, 16 и 25 мм.

Листы полутвёрдой структуры имеют толщину 6, 8 и 12 мм. У твёрдых и сверхтвёрдых толщина составляет 0,32, 0,45 и 0,6 см.

Итак, мягкую плитку используют для разных целей. Например, создание высококачественной тепловой изоляции для комнат и крыш. Совместно применяют минеральную вату, пенопласт. Этот материал ограждает покрытие крыши от воздействия внешних факторов. Эти плиты улучшают акустику помещения. Материал применяют для отделки стен из бетона, дерева, кирпича.

Фанера с твёрдой структурой пригодна при конструировании ящиков, стенок в мебели, дверей в щитовую.

Поверхность бывает глянцевой и матовой, также имитированной под деревянное или плиточное покрытие. Выбрать цвет для материала можно по собственному вкусу. Но у твёрдого материала бывает разная плотность, стойкость и фасадная сторона. Поэтому выделяют несколько типов фасада:

- Одна сторона декоративная. Такой формат обозначается буквой Т.

- Сторона, которая считается лицевой, состоит из тонкой древесины. Обозначается Т-С.

- Панель с высоким уровнем влагоустойчивости имеет формат Т-В.

- Т-СВ – обозначение для панелей с влагоустойчивостью и мелкодисперсным составом.

- С окрашенной лицевой стороной – Т-П.

- У окрашенной стороны мелкодисперсный состав, что обозначается как Т-СП.

- Листы с низкой плотностью – НТ.

Сверхтвёрдая панель имеет плотность около 950 кг на 1 м³. Это материал с достойным уровнем качества. Он отличается значительной простотой и удобством эксплуатации. Для того чтобы получить высокое значение плотности древесноволокнистой плиты, её обрабатывают пектолом. Такой тип ДВП задействуется в сооружении арок, перегородочных сооружений и дверей.

Также эта плитка обладает особой изоляцией от электричества, что даёт возможность встраивать её в дверцы для щитков.

Обрабатывать сверхтвёрдые панели достаточно просто, как и устанавливать в конструкции.

Ламинированные ДВП бывают задействованы как в черновых, так и в облицовочных работах. В продаже самые популярные панели покрывают смолами синтетического состава. Это поверхностное покрытие прочнее и влагоустойчивее. Ламинация придаёт красивую фактуру для такого материала. Цена за него варьируется исходя из значений высоты, длины, ширины. Выделяют несколько типов ламинарных ДВП:

- Вагонка – материал с обновлённой конфигурацией, которая состоит из соединённых планок между собой, визуально походит на деревянную конструкцию.

- Изделие из плитки с разнообразной площадью. Для любителей нестандартного декора этот вариант станет идеальным.

- Листы с огромным выбором цветов, креплений и фактуры.

В основном плиты имеют толщину от 3 мм до 2,5 см, но для разных групп выделяют свои размеры. К самым толстым листам относят плиты с маленькой и средней плотностью, а их параметры делятся на категории: 8, 10, 12, 16, 25 мм. У полутвёрдых плит толщина может принимать значения 6, 8 или 12 мм. Самые твёрдые виды плит имеют более плотную структуру, а их толщина составляет 3,2, 6 или 4,5 мм.

Стандартные габариты панели примерно имеют одинаковый размер, который зависит от производителя. Диапазон длины находится от 122 до 366 см, а ширины – от 120 и до 214 см. Утверждённые нормативы можно найти в технической документации.

Помимо стандартов, в показателях устанавливают максимальные значения.

Например, для мягкого типа ДВП это значение соответствует 5,5 метрам, а для твёрдого варианта оно составляет 6 метров.

Иногда заказывают модели в форме квадратов. У строителей частных зданий этот материал не пользуется спросом, но он применяется на промышленных предприятиях.

Плотность и вес

Древесноволокнистые плиты производят из древесины, которую перемалывают до волокон. Затем под высокой температурой волокна спрессовываются в однородное сырьё. Также в формировании плиток помогает костра изо льна и отходы из тростника. Исходник измельчают в щепки и проваривают в щелочном растворе. После чего полученное сырьё прессуют под повышенной температурой и высоким давлением (10-50 кгс на 1 см). В зависимости от уровня прессования древесноволокнистой ткани, можно выделить несколько видов:

Исходник измельчают в щепки и проваривают в щелочном растворе. После чего полученное сырьё прессуют под повышенной температурой и высоким давлением (10-50 кгс на 1 см). В зависимости от уровня прессования древесноволокнистой ткани, можно выделить несколько видов:

- Плиты со сверхтвёрдой плотностью имеют объёмную массу от 950 кг на 1 м2.

- Твердые панели с объёмным весом не меньше 850 кг на 1 м2.

- Полутвёрдые плитки с массой от 400 кг на м2.

- Отделочные панели с массой 250-350 кг на 1м2.

- Изоляционные изделия весом до 250 кг на 1м2.

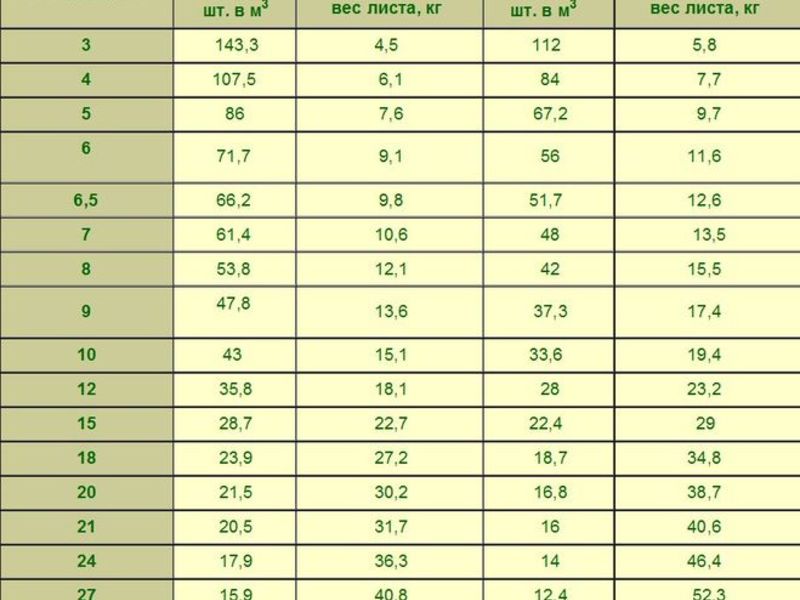

Одной из важных характеристик древесноволокнистой плиты считается плотность, что влияет на вес изделия. Минимальная плотность равна значению 800 кг на м³, а максимальное значение соответствует 1100 кг на м³. Для того чтобы определить, сколько весит всё строительное сырье, рассчитывают сумму объёма всей партии и умножают полученное число на значение плотности. Точное число плотности указывают в документах. Затем строителю будет известно, какой транспорт стоит заказать.

Точное число плотности указывают в документах. Затем строителю будет известно, какой транспорт стоит заказать.

Продукция с мягким составом и маленькой плотностью выполняет декоративную функцию. Максимальное значение составляет не более 400 кг на м3. Минимальное значение плотности ровняется 100 кг на м3. У панелей с промежуточным значением плотности минимальное число соответствует 600 кг на м3.

Как выбрать плиты по толщине и длине

Древесноволокнистые плиты — это популярное сырьё в строительных работах, которое производят на основе древесины. Используют их в разнообразных областях, а одно из главных достоинств – это низкая стоимость, что очень экономно при строительстве. К тому же такое сырьё не подведёт в плохие погодные условия и отслужит долгие годы. Правильно подобранные параметры изделия привнесут пользу в виде изоляции тепла и звука, а поверхность преобразится ровным покрытием.

К тому же такое сырьё не подведёт в плохие погодные условия и отслужит долгие годы. Правильно подобранные параметры изделия привнесут пользу в виде изоляции тепла и звука, а поверхность преобразится ровным покрытием.

Для того чтобы отходы в производстве стали минимальными, важно безошибочно рассчитать габариты строительных конструкций.

Стоит проверить соответствие всех документов и штампов — иначе можно получить некачественный товар, что, безусловно, повлечет довольно большие финансовые потери. А перед самой покупкой нужно ознакомиться с продукцией сразу нескольких фирм, затем уже заказывать ДВП.

Поиск сырья основывается на различиях в толщине, стоимости, размерах древесноволокнистых панелей. Качество прочности и толщины зависят друг от друга. Поэтому выбирать нужно в зависимости от будущего назначения материала. Можно выделить несколько целей:

Можно выделить несколько целей:

- Мягкие плитки с пористым покрытием подходят для обшивки стен и потолка. Их толщину рассчитывают по теплотехнической способности. Такой вид наделён и звукоизоляционным качеством. Обустраивают пол подложкой из панели с толщиной от 8 до 12 мм, что помогает спрятать все неровности пола.

- Полутвёрдый вариант имеет толщину около 12 мм, среднюю прочность, что подходит для конструирования мебели. Его отлично применяют в мебельном производстве, далее из которого конструируют стенки, ящики в шкафах. Что касательно стройки, то такой материал используют для подложки к напольному покрытию.

- Твёрдый вид панелей имеет толщину около 6 мм, это достаточно тонкий материал, но очень прочный, с непористой структурой. Подходит на облицовку перегородок, потолка, стен, дверей.

- Сверхтвёрдая панель имеет высокую плотность и небольшую толщину. Такая панель станет выбором для облицовочных работ. Например, может применяться для оформления облицовки мебели, парадных дверей, покрытия пола.

ДВП – материал, который отличается своей низкой стоимостью и высокой практичностью. Чтобы правильно выбрать материал, нужно подробно изучить технические характеристики, строго следовать технологиям строительства, монтажа. Предварительно изделие осматривают на наличие сколов, повреждений, пятен, трещин или вздутий. Упаковка для сырья должна быть аккуратной, содержать информацию о месте производства, фирме, размерах, дате производства и условиях хранения.

Помимо этого, на упаковке обязательно должен быть штамп, который гарантирует соответствие требований техническому контролю. Если же такие данные отсутствуют, то лучше отказаться от покупки. Крупные фирмы внушают больше доверия, а шанс, что необходимая информация не будет указана, сводится к минимуму. Главное — не забыть предварительно замерить площадь стен, потолка, пола, после чего выбрать нужное изделие будет несложно.

Главное — не забыть предварительно замерить площадь стен, потолка, пола, после чего выбрать нужное изделие будет несложно.

Как правильно и ровно обрезать ДВП для нужного размера и легкой транспортировки, вы можете узнать из следующего видео.

ДВП и ДСП: описание, применение, размеры листа

ДВП и ДСП – древесные плиты, повсеместно применяемые в мебельном производстве и при различных строительных работах. Но способ изготовления и состав материалов существенно различаются, несмотря на разницу только в одной букве аббревиатуры. Их не стоит сравнивать и разделять на лучший материал и худший. ДВП и ДСП имеют разные характеристики, и область применения тоже разная, хотя одной направленности.

Их не стоит сравнивать и разделять на лучший материал и худший. ДВП и ДСП имеют разные характеристики, и область применения тоже разная, хотя одной направленности.

ДВП

Древесноволокнистая плита изготавливается на основе древесных волокон. Поставщиками волокон являются пилорамы, так как для них это отходы производства. Древесные волокна смешивают со специальными добавками и синтетическими полимерами и прессуют горячим способом. Применение таких плит повсеместно распространено при производстве мебели и проведении строительных работ:

- Укладывают под напольные покрытия в качестве подложки.

- Используют при монтаже перегородок в жилых и офисных помещениях, а также в вагонах.

- В мебельном производстве из ДВП делают ящики, задние стенки, различные полочки.

Преимущества ДВП:

- Относительно низкая цена.

- Большой срок службы.

- Высокий показатель по влагостойкости.

Древесные плиты обычно продаются целыми листами. Их можно порезать на части нужных размеров, но покупать придется целый лист. Поэтому очень важно ориентироваться в стандартных размерах листов ДВП, чтобы максимально использовать его полезную площадь.

ДВП разделяют на следующие виды: мягкие, полутвердые, твердые и сверхтвердые.

Мягкие:

- Толщина – 8, 12, 16, 25 мм.

- Длина – 1 220, 1 600, 1 800, 2 500, 2 700, 3 000 мм.

- Ширина – 1 220 мм.

Полутвердые, твердые и сверхтвердые:

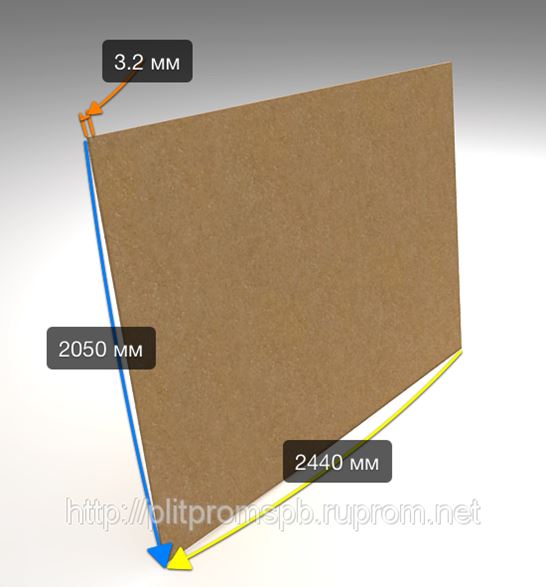

- Толщина – полутвердые:6, 8, 12 мм; твердые и сверхтвердые: 3.2, 4.5, 6.0 мм.

- Длина – 1 220, 1 700, 1 800, 2 050, 2 500, 2 745,3 050, 3 350, 3 660 мм.

- Ширина – 610, 1 220, 1 525, 1 830, 2 410 мм.

ДСП

Древесностружечные плиты также производят методом горячего прессования. Основной компонент – древесная стружка, дополнительные – связующие неминерального происхождения и специальные добавки.

Имеет ряд преимуществ: выдерживает большие нагрузки, легко поддается обработке, обладает поверхностью высокого качества, гигиенически безопасен.

Листы ДСП имеют свои стандартные размеры. От толщины, например, зависит область применения плит.

- Тоненькие плиты (8-10 мм) применяют для обустройства декоративных перегородок и тех частей мебели, на которые не предусмотрена сильная нагрузка.

- При обустройстве пола под линолеум и ламинат, при производстве основных мебельных элементов используют листы толщиной 16-18 мм.

- Двери, столешницы и мебельные конструкции с большой нагрузкой делают из ДСП толщиной 22-25мм.

- Для производства наиболее прочных полок и столешниц применяются плиты толщиной 28-38 мм (из таких изготавливают барные стойки).

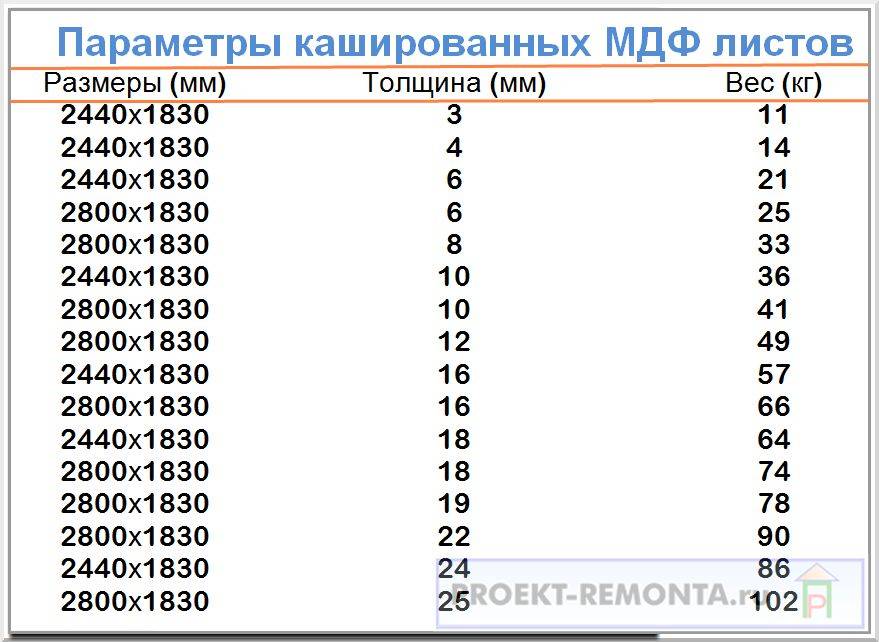

Стандартные листы ДСП, которые легко найти в любом строительном магазине, имеют следующие размеры: 2 750х1 830 мм, 2 620х1 830 мм и 2 440х1 830 мм. Плиты таких параметров удобнее перевозить и при распиле остается меньше отходов. А общее число вариантов размерной сетки достаточно большое.

А общее число вариантов размерной сетки достаточно большое.

- Длина – 1 830, 2 040, 2 440, 2 500, 2 600, 2 700, 2 750, 2 840, 3 220, 3 500, 3 600, 3 660, 3 690, 3 750, 4 100, 5 200, 5 500, 5 680 мм.

- Ширина – 1 220, 1 250, 1 500, 1 750, 1 800, 1 830, 2 135, 2 440, 2 500 мм.

Предыдущая запись Следующая запись

Размеры ДВП и ее технические характеристики

ДВП или древесноволокнистая плита имеет вид плоского листа определённого размера, произведённого методом прессования из древесных волокон, которые являются отходами пилорамного производства. ДВП получили широкое применение в мебельной промышленности и строительстве. Их могут использовать для покрытия пола, отделки стен, обшивки деревянных конструкций и обивки мебели. Существую стандартные размеры ДВП, которые представлены в широком диапазоне.

Разновидности ДВП

Согласно способам производства и дальнейшего использования плиты ДВП классифицируют на следующие виды:

- мягкие;

- полутвердые;

- сверхтвердые;

- облагороженные.

ДВП мягкие отличаются высокой пористостью, однако, имеют слабую прочность, поэтому не используются как основной материал. Они нашли своё применение в строительстве при монтаже звуко- и теплоизоляционных систем.

ДВП полутвердые, по сравнению с мягкими, обладают значительно большей плотностью и твёрдостью и способны выдерживать внушительные нагрузки. Их широко применяют при изготовлении мебельных конструкций: задних стенок, полочек и выдвижных ящиков.

ДВП сверхтвердые отличаются высоким качеством исполнения и обладают повышенной плотностью. К их несомненным достоинствам относят легкость обработки и простоту монтажа. В основном, их приобретают для изготовления арок, дверей, перегородок и различных видов тары. Кроме этого, их можно использовать как напольное покрытие.

ДВП облагороженные характеризуется тщательно обработанной поверхностью, на которую наносится краситель, после чего ДВП кэшируется. Для придания особых декоративных свойств на поверхность может быть нанесён рисунок. Особой популярностью пользуется имитация под древесину. Главным достоинством является прекрасный внешний вид, а из недостатков следует отметить достаточно высокую стоимость и невозможность применения для некоторых целей.

Для придания особых декоративных свойств на поверхность может быть нанесён рисунок. Особой популярностью пользуется имитация под древесину. Главным достоинством является прекрасный внешний вид, а из недостатков следует отметить достаточно высокую стоимость и невозможность применения для некоторых целей.

В отдельную группу выделяют ЛДВП или ламинированные ДВП. Они представляют собой листы ДВП с нанесённым составом из синтетических смол, которые повышают влагостойкость и прочность материала.

Габаритные размеры листа ДВП

Благодаря уникальным защитным и термоизоляционным характеристикам, ДВП с успехом применяют при возведении и ремонте различных деревянных конструкций и для производства деревянных изделий.

Параметры толщины плиты ДВП

Как правило, толщина ДВП колеблется от 2,5 до 40 мм, что считается довольно тонким материалом.

Плиты малой и средней плотности выпускают следующей толщины: 8, 12, 16 и 25 мм.

Полутвёрдые плиты выпускают толщиной 6, 8 и 12 мм.

Плиты твёрдых и сверхтвёрдых сортов имеют толщину 2.5, 3.2, 4.5 и 6 мм.

При правильном подборе видов и размеров ДВП значительно облегчается проведение строительно-облицовочных работ, что кроме этого, даёт значительную экономию финансовых средств.

Размеры длинны и ширины плит ДВП

Листы ДВП при всей своей тонкости отличаются внушительной площадью. Их длина может составлять от 1220 до 3000 мм., а ширина — от 1220 до 1700 мм.

Максимальный существующий размер ДВП, представленных в продаже, может составлять — 6100х2140 мм., что скорее применимо для промышленных предприятий, а не для домашних целей.

Плотность ДВП

Плотность полутвердых плит ДВП составляет не менее 850 кг/м3.

А плотность сверхтвердых ДВП плит — не менее 950 кг/м3.

Плотность мягких плит ДВП — не более 350 кг/м3.

Показатели теплопроводности ДВП различных видов находятся в пределах 0,046- 0,093 Вт/мК.

Разновидности марок твердых ДВП

Твердые ДВП плиты выпускаются определённых марок:

Т – твердые с необработанным лицевым слоем;

Т-П – твердые с окрашенным наружным слоем;

Т-С — твердые с облицовкой из древесной тонкодисперсной массы;

Т-СП — твердые с облицовкой из древесной тонкодисперсной массы и окрашенным наружным слоем;

СТ – плиты сверхтвердые с необработанной наружным слоем;

СТ-С – плиты сверхтвёрдые с облицовкой из древесной тонкодисперсной массы.

Согласно физико-механическим характеристикам ДВП плиты марок ТП, Т-СП. ТС и Т классифицируют на группы: А и Б.

Согласно качественным показателям обработки поверхности ДВП плиты данных марок классифицируют на I и II сорта.

Разновидности марок мягких ДВП

Мягкие плиты ДВП согласно параметрам плотности представлены следующими марками:

Видео: Что собой представляет ДВП

Видео: Как резать ДВП

Источник: green-dale.ru

Размеры ДВП, габариты листов, ее плотность и марки плит

Древесноволокнистые плиты (второе название – оргалит) в наши дни находят практическое применение в самых разных областях. ДВП используют при утеплении кровли, отделке стен и пола, возведении межкомнатных перегородок, из них изготавливают двери и мебель. Неоспоримым преимуществом современного материала является его водостойкость, сохранение геометрических параметров даже при длительном воздействии влаги и пара. При покупке листы оценивают по плотности, размерам, сроку изготовления, условиям хранения и транспортировки. Особую роль играет правильный выбор толщины и габаритов ДВП: от этого зависит возможность получения необходимой рабочей площади, прочностные характеристики готового изделия и разумное количество отходов.

Неоспоримым преимуществом современного материала является его водостойкость, сохранение геометрических параметров даже при длительном воздействии влаги и пара. При покупке листы оценивают по плотности, размерам, сроку изготовления, условиям хранения и транспортировки. Особую роль играет правильный выбор толщины и габаритов ДВП: от этого зависит возможность получения необходимой рабочей площади, прочностные характеристики готового изделия и разумное количество отходов.

Разновидности ДВП

Согласно способам производства и дальнейшего использования плиты ДВП классифицируют на следующие виды:

- мягкие;

- полутвердые;

- сверхтвердые;

- облагороженные.

ДВП мягкие отличаются высокой пористостью, однако, имеют слабую прочность, поэтому не используются как основной материал. Они нашли своё применение в строительстве при монтаже звуко- и теплоизоляционных систем.

ДВП полутвердые, по сравнению с мягкими, обладают значительно большей плотностью и твёрдостью и способны выдерживать внушительные нагрузки. Их широко применяют при изготовлении мебельных конструкций: задних стенок, полочек и выдвижных ящиков.

Их широко применяют при изготовлении мебельных конструкций: задних стенок, полочек и выдвижных ящиков.

ДВП сверхтвердые отличаются высоким качеством исполнения и обладают повышенной плотностью. К их несомненным достоинствам относят легкость обработки и простоту монтажа. В основном, их приобретают для изготовления арок, дверей, перегородок и различных видов тары. Кроме этого, их можно использовать как напольное покрытие.

ДВП облагороженные характеризуется тщательно обработанной поверхностью, на которую наносится краситель, после чего ДВП кэшируется. Для придания особых декоративных свойств на поверхность может быть нанесён рисунок. Особой популярностью пользуется имитация под древесину. Главным достоинством является прекрасный внешний вид, а из недостатков следует отметить достаточно высокую стоимость и невозможность применения для некоторых целей.

В отдельную группу выделяют ЛДВП или ламинированные ДВП. Они представляют собой листы ДВП с нанесённым составом из синтетических смол, которые повышают влагостойкость и прочность материала.

Видео описание

В следующем видео показана закромка и обработка материала:

Часто люди задаются вопросом: чем покрасить ДВП. Материал из древесного композита плохо воспринимает влагу и обладает низким показателем сцепления разнородных твёрдых и жидких тел. Проще говоря, не всегда понятно, как покрасить ДВП без применения специальных красок, так как влажная основа плохо засыхает на поверхности материала. Именно поэтому мастера рекомендуют грунтовать внешнюю сторону перед покраской и каркасным монтажом.

То же самое касается и оклейки обоями – подготовить поверхность материала поможет грунтовка с последующей окраской, после которой ДВП будет лучше переносить влагу от клея. Исключается при этом всяческая деформация плит. Любая последующая отделка не вызовет трудностей и вопросов.

При эксплуатации материалов из древесного композита могут возникать различные дефекты. Любые механические повреждения в виде царапин и следов вмятин достаточно просто заделываются шпаклёвкой. После обработки достаточно выполнить покраску или нанести на поверхность ДВП самоклеящуюся плёнку для защиты от дефектов.

После обработки достаточно выполнить покраску или нанести на поверхность ДВП самоклеящуюся плёнку для защиты от дефектов.

Габаритные размеры листа ДВП

Благодаря уникальным защитным и термоизоляционным характеристикам, ДВП с успехом применяют при возведении и ремонте различных деревянных конструкций и для производства деревянных изделий.

Параметры толщины плиты ДВП

Как правило, толщина ДВП колеблется от 2,5 до 5,5 мм, что считается довольно тонким материалом.

Плиты малой и средней плотности выпускают следующей толщины: 8, 12, 16 и 25 мм.

Полутвёрдые плиты выпускают толщиной 6, 8 и 12 мм.

Плиты твёрдых и сверхтвёрдых сортов имеют толщину 2.5, 3.2, 4.5 и 6 мм.

При правильном подборе ДВП значительно облегчается проведение строительно-облицовочных работ, что кроме этого, даёт значительную экономию финансовых средств.

Длинна и ширина плит ДВП

Листы ДВП при всей своей тонкости отличаются внушительной площадью. Их длина может составлять от 1220 до 3000 мм. , а ширина — от 1220 до 1700 мм.

, а ширина — от 1220 до 1700 мм.

Максимальный существующий размер ДВП, представленных в продаже, может составлять — 6100х2140 мм., что скорее применимо для промышленных предприятий, а не для домашних целей.

Производство

Профнастил: технические особенности, основные размеры и характеристики листа

Сырьём для производства ДВП становятся любые отходы деревообработки:

- опилки;

- щепа;

- задревесневшие фрагменты стеблей прядильных культур.

Сырьё тщательно моется и очищается от любых посторонних примесей, потом подсушивается и поступает в дефибраторы и рафинаторы, где происходит его дробление. Величина помола бывает самой разной. Дальше материал прессуется, обычно используется мокрая либо сухая технология. Мокрый метод считается экологичным, поскольку расходуется меньше связующих компонентов. Иногда производство обходится вовсе без введения полимерных добавок. Однако, это трудоёмкий и энергоемкий процесс, поэтому на выходе материал получается более дорогим. На просушивание одного листа уходит порядка 15-20 минут – это существенно ограничивает производительность оборудования, соответственно, также влияет на себестоимость материала.

На просушивание одного листа уходит порядка 15-20 минут – это существенно ограничивает производительность оборудования, соответственно, также влияет на себестоимость материала.

Отдельные сорта ДВП во влажном прессовании изготавливаются без композитных добавок. Под действием давления в сочетании с интенсивным термовоздействием из древесных волокон выделяется вещество лигнин, оно и выступает как натуральное связующее. Особенно много его содержится в хвойных сортах древесины. При сухом прессовании в сырьевую массу вводят композитные смолы, они связывают волокна древесины между собой. В этой технике можно изготовить ДВП максимальной толщины до 40 мм. На обработку сухой массы и её уплотнение требуется гораздо меньше времени, чем при мокрой технике — всего 3-6 минут в зависимости от параметра толщины плиты. В сухую заготовку не подливают воду – это предотвращает вымывание добавок. Комплекс этих факторов приводит к уменьшению себестоимости готового материала.

Для обеспечения максимального сцепления древесных волокон между собой сформированные плиты перемещаются в специальную камеру, где под воздействием повышенной температуры идёт дозревание материала. В ней листы лежат несколько часов до тех пор, пока волокнистый материал не станет крепким, прочным и однородным. Из камеры плиты выходят с минимальной влажностью и тут же принимаются интенсивно впитывать воду из воздуха — как следствие, края листов начинают загибаться. Чтобы не допустить деформации, материал тут же перемещают в другую установку, где его медленно доводят до оптимальной влажности. Лишь после этого материал поступает на установки для прокрашивания либо отправляется на полки магазинов.

В ней листы лежат несколько часов до тех пор, пока волокнистый материал не станет крепким, прочным и однородным. Из камеры плиты выходят с минимальной влажностью и тут же принимаются интенсивно впитывать воду из воздуха — как следствие, края листов начинают загибаться. Чтобы не допустить деформации, материал тут же перемещают в другую установку, где его медленно доводят до оптимальной влажности. Лишь после этого материал поступает на установки для прокрашивания либо отправляется на полки магазинов.

Разновидности марок твердых ДВП

Твердые ДВП плиты выпускаются определённых марок:

- Т – твердые с необработанным лицевым слоем;

- Т-П – твердые с окрашенным наружным слоем;

- Т-С — твердые с облицовкой из древесной тонкодисперсной массы;

- Т-СП — твердые с облицовкой из древесной тонкодисперсной массы и окрашенным наружным слоем;

- СТ – плиты сверхтвердые с необработанной наружным слоем;

- СТ-С – плиты сверхтвёрдые с облицовкой из древесной тонкодисперсной массы.

Согласно физико-механическим характеристикам ДВП плиты марок ТП, Т-СП. ТС и Т классифицируют на группы: А и Б.

Согласно качественным показателям обработки поверхности ДВП плиты данных марок классифицируют на I и II сорта.

Плотность плит

Мягкий материал слишком пористый, его можно сравнить с войлоком. Очевидный минус в этом случае — низкий показатель влагозащиты. Рыхлая структура впитывает воду.

С полутвёрдыми плитами и выше дела обстоят куда лучше. Атмосферные осадки не станут причиной деформации. Но тут есть свой недостаток — слабая пластичность. Небольшая нагрузка приведёт к образованию заломов.

В таблице указаны минимальные показатели плотности.

| Материал | Минимальная плотность, кг/м³ |

| Мягкий | 100 |

| Полутвёрдый | 400 |

| Твёрдый | 850 |

| Сверхтвёрдый | 950 |

Видео описание

Процесс покраски материала показан на видео:

Если в полу, стене и двери из древесноволокнистого материала образовалась сквозная дыра, надо подготовить необходимые инструменты и материалы для самостоятельного ремонта. В первую очередь понадобится заострённый монтажный нож, кусок материала, шпаклёвка, твердеющий наполнитель и монтажная пена.

В первую очередь понадобится заострённый монтажный нож, кусок материала, шпаклёвка, твердеющий наполнитель и монтажная пена.

Для начала необходимо обрезать вогнутые и неровные края дырки таким образом, чтобы отверстие было ровным, без трещин и сторонних повреждений. После, внутрь устанавливаются куски брусков для создания перегородки. Подойдут части ДВП, картон или плотная бумага. Далее по краям перегородки отверстие заполняется монтажной пеной. После засыхания необходимо обрезать лишние куски пены, чтобы они не выступали за пределы поверхности.

Следующим шагом будет шпаклёвка вокруг заделанного отверстия. Отлично подойдёт для этого эпоксидная смола. Обработанная поверхность, после сушки, обрабатывается мелкой наждачной бумагой для достижения ровности. Внешний вид и облицовка материала восстанавливаются при помощи краски или декоративной плёнки с имитацией древесной структуры.

Ламинированный оргалит

Ламинированный оргалит стоит больше, сколько конкретно, зависит от типа защитно-декоративного покрытия лицевой поверхности. Практикуют два основных типа ламинирования:

Практикуют два основных типа ламинирования:

Меалминовая пленка – слой бумаги, с декоративным покрытием (рисунком или однотонный) пропитанный меламиноформальдегидной смолой. Наносится на лицевую поверхность плиты и прикрепляется посредством термореактивной реакции – нагрев и небольшое давление;

Ламинирование под дерево имеет множество вариантов и в точности передает фактуру древесины

Кеширование – полимерная или бумажная пленка крепится к поверхности плиты клеем. Процесс может сопровождаться нагреванием. Такая поверхность менее устойчива к механическим повреждениям и высокой влажности чем маламиновая.

Ламинированные листы можно использовать для отделки помещений с периодически возрастающей влажностью, к примеру, балкона

Независимо от технологии ламинирования при необходимости на поверхность плиты в процессе застывания наносится фактура при помощи горячего пресса. Чаще всего это имитация древесных волокон, но часто встречаются фактуры под камень и кирпичную кладку.

Отделка стен прихожей под камень – красиво и практично

Оргалит с ламинированной поверхностью более устойчив к внешним воздействиям и проникновению влаги. Его можно чистить с использованием бытовой химии, кроме средств с абразивами

Гибкость позволяет использовать оргалит для отделки криволинейных поверхностей

Подготовка к монтажу

Монтаж на каркас позволит провести за покрытием кабель Когда определились с видом и расцветкой материала, нужно правильно рассчитать его количество. Для этого измеряем длину, ширину, высоту каждой стены. Получаем количество квадратных метров. Материал закупаем с запасом на 10—15%, некоторое количество уйдет в обрезки, небольшая часть может быть испорчена при монтаже.

Стены подготавливать и выравнивать перед облицовкой двп не требуется, но поверхность должна быть сухой.

Если за панелью нужно проложить коммуникации или утеплитель, придется монтировать каркас из оцинкованных профилей или бруса.

ДВП панели для отделки стен нужно приобретать вместе с погонажными комплектующими, облегчающими монтаж стыков и помогающими замаскировать дефекты поверхности. Комплектующие: молдинги, уголки, плинтусы, наличники, цокольные планки – завершающие элементы. Подробнее о монтаже смотрите в этом видео:

Коротко о главном

ДВП распространён и популярен среди материалов для строительства и отделки помещений. Применяется при производстве мебели. Он имеет ряд достоинств перед строительными аналогами, но при этом считается наиболее доступным. ДВП – это качественный, прочный и простой в обработке материал, с помощью которого достигается как тепло-, так и звукоизоляция в помещении. Многообразие видов позволяет выбрать ДВП на любой вкус и для множества целей. Обработка и ремонт ДВП не требуют специальных навыков и доступны даже неопытному пользователю.

Видео описание

В следующем видео показано, как заделать дырку на примере двери:

При настиле материала из древесного композита на деревянный пол из-за выпирающих досок также может образоваться сквозное отверстие. Если дефект слишком обширный и не поддаётся ремонту, лучше всего полностью заменить плиту, при этом устранив неровности на полу с помощью рубанка. При небольших повреждениях потребуется аккуратно обрезать отверстие монтажным ножом под размер вставляемой части материала. В получившееся гнездо устанавливается заплатка из древесного композита. Закреплять лучше всего клеем или саморезами.

Таким образом, подробно изучив нюансы и подготовив соответствующие инструменты с материалами, можно без особых навыков осуществить самостоятельный ремонт ДВП и ДСП в домашних условиях.

Можно ли обрезать платы Mdf по размеру? — Новости

МДФ размеры плит

Древесноволокнистая плита средней плотности (МДФ) — отличный материал для ламинирования, покраски и формовки благодаря своей однородности (по сравнению с ДСП). Наши клиенты используют этот МДФ для изготовления корпусов, дверей (очень устойчивых), пластин, молдингов, стеллажей и т. Д. Мы храним в основном плиты класса A, но иногда покупаем плиты класса B или в магазине, поэтому уточняйте наличие.

Размеры МДФ меламина: 2440 мм × 1220 мм.Обычный размер плиты МДФ, не являющейся спецификацией, составляет 2440 мм × 1530 мм (5 × 8 футов). 2440 мм × 1830 мм (6 × 8 футов), общая толщина плиты МДФ составляет. 2,4 мм, 2,7 мм, 3 мм, 4,5 мм, 4,7 мм, 6 мм, 9 мм, 12 мм, 15 мм, 16 мм, 18 мм, 20 мм, 25 мм, 30 мм и т. Д. Некоторые производители цен на платы МДФ. Также предоставьте простую настройку плиты МДФ. Если количество велико, вы можете перейти к настройке размера платы МДФ.

Для нашего стандартного МДФ у вас есть доступ к пяти размерам листов различной длины и ширины. Эти варианты: 2400 x 1200 мм, 2700 x 1200 мм, 3600 x 1200 мм, 3600 x 1800 мм и 2400 x 900 мм.Большинство размеров доступны для покупки любой толщины, хотя некоторые из более уникальных предложений (например, 3600 x 1800 мм и 2400 x 900 мм) доступны только в определенных листах для покупки со склада.

Подобрать влагостойкий МДФ по размеру просто; вы будете выбирать из листов размером 2400 x 1200 мм или 3600 x 1200 мм.

Какой лист МДФ самый большой?

Панель МДФ в зависимости от плотности, размеры листов ДВП средней плотности МДФ можно разделить на плиту МДФ высокой плотности.плита МДФ средней плотности, плита МДФ низкой плотности. Технические характеристики плиты МДФ используются в двух вариантах. 1220 * 2440 мм и 1525 * 2440 мм, необходимы другие нестандартные спецификации. Толщина деревянного шпона обычно составляет 2,0 ~ 25 мм. По разной плотности.

Панель МДФ можно разделить на доску МДФ высокой плотности, доску МДФ средней плотности. плита мдф низкой плотности (плита мдф средней плотности плотность 440 ~ 880 кг / м в кубе. плита мдф высокой плотности плотность ≥880 кг / м в кубе выше). Спецификации древесноволокнистых плит средней плотности используются в двух вариантах.1220 * 2440 мм и 1525 * 2440 мм. Необходимы другие нестандартные спецификации.

Толщина листа МДФ обычно составляет 2,0 ~ 25 мм. Плотность пластины влагостойкость силы захвата оставляет желать лучшего. Затягивание винта, если оно ослаблено, нелегко исправить. Но поверхность плиты мдф гладкая и гладкая. материал в порядке, производительность стабильная. Кромка твердая, легко моделируется, избегает гниения, моли и т. Д. По прочности на изгиб и ударной вязкости превосходит древесностружечную плиту, кроме того, отделка поверхности плиты мдф является хорошей.По сравнению с мебелью из массива дерева внешний вид лучше.

Плита МДФ используется в отделке деревянного пола, дверных планок, перегородок, мебели для ожидания. Доска мдф. Используется для обработки поверхности в процессе смешивания масла в домашнем декоре. У мебели сейчас используется доска средней плотности. Поскольку плотность плиты мдф высокой плотности слишком высока, очень легко увлечься, делать мебель без метода так.

Обычная мдф плита высокой плотности, используемая для внутренней и наружной отделки.Офисная и гражданская мебель, аудиосистема, внутренняя отделка автомобилей. Также может использоваться как антистатический пол в компьютерном зале, стеновая доска, бронедверь. Стеновая доска, перегородка и другие материалы. Это также хороший упаковочный материал. В последние годы. Используется в качестве основного материала для деревянного пола. Если вам нужна более крупная спецификация платы, можно настроить. Так что мдф платы не ограничивается самой большой спецификацией.

Сколько весит плита МДФ размером 4х8?

Панели МДФ разной толщины имеют разный вес.Это зависит от толщины МДФ. В качестве примера возьмем МДФ 20 мм, рассчитайте его вес следующим образом:

Mdf 1220 * 2440 * 20 мм, чтобы получить объем, а затем умножьте его на плотность. Плотность плиты средней плотности обычно составляет 450 ~ 880 кг / кубический метр. Конкретное зависит от плотности образца вашей руки. Плотность картона обычно делится на низкую и среднюю. Три вида высокой плотности, плотность обычных плит на рынке составляет около 800 кг / м3.Или немного больше, если вы посчитаете, между 800 и 840 должно быть разумным.

Мдф, обрезанный по размеру Применение

Плита МДФ является очень распространенным материалом для украшения. Место, которое ИСПОЛЬЗУЕТСЯ при отделке в семье, также может использовать МДФ-плиту при изготовлении перегородки в качестве дверной доски.

Размеры платы Mdf: плата mdf низкой плотности, плата плотности mdf и плата mdf. Плотность организации древесных волокон наиболее высока при декорировании, использовании в дверной доске.дадо, перегородка или вагонка очень подойдут. Поверхность мдф может декорироваться, общее нанесение покрытия. Декоративные панели для изделий из дерева. Листы МДФ или меламиновая плита в исполнении пасты могут придать поверхности МДФ различные декоративные эффекты МДФ.

Поверхность МДФ без отделки очень красивая. Использование в декоре индустриального стиля позволяет проявить неповторимый декоративный эффект. Поверхность плиты мдф также можно покрыть краской или краской.А оформить поверхность в качестве основного материала очень просто.

Толщина вашей доски является неотъемлемой частью любого проекта, независимо от того, какой материал вы используете в качестве основного. Это главный фактор при принятии решения о том, насколько тяжелым будет ваш лист, и важно убедиться, что вы учитываете правильную толщину. В отличие от покупки листа неправильного размера, вы не можете просто разрезать панель до нужной толщины; после покупки застрял с ним!

Наши стандартные панели МДФ предлагают самый разнообразный ассортимент из имеющихся на складе.На самом маленьком конце шкалы находятся 3-миллиметровые листы, наш самый дешевый вариант, но затем мы переходим к толстым 32-миллиметровым листам. Между ними, как правило, существует разница в 3 мм между каждой предлагаемой толщиной, за исключением листов толщиной 4 и 4,75 мм, которые противоречат этому шаблону. Если вам нужны обычные влагостойкие листы МДФ, у вас есть выбор толщиной от 16 до 18 мм.

Для тех из вас, кто становится немного стильным в своем проекте и смотрит на нашу линейку МДФ из белого меламина, у нас есть несколько вариантов на выбор.Наш стандартный белый меламиновый бархатный МДФ и вариант влагостойкого материала выпускаются в листах толщиной 16 или 18 мм. Однако, если вам больше подходит влагостойкий белый меламиновый атлас, вы будете смотреть только на листы толщиной 18 мм.

More reading

Mdf Мебель на заказ Применение

тегов:

ДВПплотности. мдф средний. 12мм 15мм. влагостойкая. ДВП мдф. размеры листов. идеальный субстрат. панели ДВП. Информация о доставке. шпон. пожалуйста позвони.инженерная древесина. 1/4 3/8. 3/8 1/2. стойкий мдф. пожалуйста, свяжитесь с. молдинги мдф. закаленный оргалит. основное содержание. южная сосна. первый раз. Похожие Запросы. вкл. ндс. 2440 1220. огнестойкость. деревянные панели.

ДВП средней плотности :: BioResources

Деттмер Дж. И Смит Дж. Д. (2015). «Сравнение свойств ДСП и ДВП, произведенных в Северной Америке. Часть II: ДВП средней плотности», BioRes. 10 (3), 6032-6043.Реферат

Сравнивались свойства древесноволокнистых плит средней плотности (МДФ), произведенных на разных заводах-изготовителях. Каждый завод предоставил 5 полноразмерных (2440 на 1220 мм) панелей 155 класса, которые были испытаны в соответствии с ANSI A208.2-2009. Ни одна из панелей не соответствовала рекомендуемому значению внутренней связи (IB). Все средние значения толщины набухания (TS) значительно различались, причем один производитель ниже стандарта. Три производителя превысили рекомендованные значения сопротивления отрыву лицевого винта (fSWR), один был равен ему, а один вышел из строя.Три производителя превысили стандарт крайнего КСВ (eSWR), а оставшиеся два упали ниже. Два производителя соответствовали стандарту модуля упругости при разрыве (MOR), и только один производитель не смог выполнить требования модуля упругости (MOE). Линейное расширение (LE) оценивалось по изменению относительной влажности от 50 до 90%. Панели, изготовленные из pMDI-смолы, постоянно имели одни из самых высоких средних значений MOR, MOE, fSWR и IB и демонстрировали хорошие характеристики в тесте TS.

Скачать PDF

Полная статья

Сравнение свойств ДСП и ДВП, произведенных в Северной Америке — Часть II: ДВП средней плотности

Йорн Деттмер и Грегори Д.Смит *

Сравнивались свойства древесноволокнистых плит средней плотности (МДФ), произведенных на разных заводах-изготовителях. Каждый завод предоставил 5 полноразмерных (2440 на 1220 мм) панелей 155 класса, которые были испытаны в соответствии с ANSI A208.2-2009. Ни одна из панелей не соответствовала рекомендуемому значению внутренней связи (IB). Все средние значения толщины набухания (TS) значительно различались, причем один производитель ниже стандарта. Три производителя превысили рекомендованные значения сопротивления отрыву лицевого винта (fSWR), один был равен ему, а один вышел из строя.Три производителя превысили стандарт крайнего КСВ (eSWR), а оставшиеся два упали ниже. Два производителя соответствовали стандарту модуля упругости при разрыве (MOR), и только один производитель не смог выполнить требования модуля упругости (MOE). Линейное расширение (LE) оценивалось по изменению относительной влажности от 50 до 90%. Панели, изготовленные из pMDI-смолы, постоянно имели одни из самых высоких средних значений MOR, MOE, fSWR и IB и демонстрировали хорошие характеристики в тесте TS.

Ключевые слова: ДВП средней плотности; Внутренняя связь; Механические свойства; Толщина набухания; Линейное расширение; Вертикальный профиль плотности; Отвод винта; Обзор

Контактная информация: Департамент древесных наук, Университет Британской Колумбии, 2935 — 2424 Main Mall, Ванкувер, Британская Колумбия, V6T 1Z4, Канада; * Автор, ответственный за переписку: [email protected]

ВВЕДЕНИЕ

С целью сбора актуальных данных о свойствах производимых в Канаде и США древесно-стружечных плит (PB) и древесноволокнистых плит средней плотности (MDF), 63 производителям было предложено принять участие в сравнительном исследовании механических и физических свойств. . Это второй из двух документов, в которых представлены результаты оценки MDF. Были оценены образцы из пяти различных производственных предприятий в Канаде и США.Насколько нам известно, это единственное сравнение свойств панелей МДФ 155-го сорта в общественном достоянии. Мы считаем, что эти результаты будут очень ценными для производителей МДФ, особенно в Северной Америке.

ЭКСПЕРИМЕНТАЛЬНАЯ ИНФОРМАЦИЯ

Материалы и методы

Подобно панелям PB, которые были проанализированы в первом документе, производителей MDF, участвовавших в опросе, попросили предоставить по пять панелей 155-го сорта (ANSI 208.2-2009) 4 на 8 футов.Три набора МДФ были подарены заинтересованными заводами, один был приобретен в местном магазине строительных материалов (Home Depot), а один был получен с помощью коллеги из компании по производству смол, призвавшего растения принять участие в исследовании. Различные наборы панелей были получены в период с июля по сентябрь 2012 года. Всего было протестировано 25 панелей МДФ.

Подготовка образцов была идентична подготовке образцов PB, как описано в первой статье, как и статистический анализ результатов (Dettmer and Smith 2015).

Интересующие объекты

Интересующие свойства перечислены в таблице 1 и включают внутреннее соединение (IB), вертикальный профиль плотности (VDP), набухание по толщине (TS), линейное расширение (LE) в обоих направлениях (параллельно (‖) и перпендикулярно () относительно машинного направления), сопротивление извлечению торцевого винта (fSWR), сопротивление выдергиванию краевого винта в обоих направлениях (eSWR ‖, eSWR), модуль разрыва в обоих направлениях (MOR ‖, MOR) и модуль упругости в обоих направлениях. (MOR ‖, MOR ⊥).

Таблица 1. Идентификатор образца и количество образцов, измеренных для каждого производителя, панелей и субпанелей

ID образцов соответствуют номерам этикеток на рис. 3b.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Таблица 2 содержит все средние значения и коэффициенты вариации (CV) изученных физико-механических свойств.

Содержание влаги, удельный вес, профиль плотности по вертикали и внутренняя связь

МК для образцов МДФ, как показано на рис.1a, составлял от 8,9 (производитель H) до 10,7% (производитель K) с относительно большим диапазоном CV от 1,9 (производитель G) до 13,7% (производитель K). Статистический анализ показал, что предположение о равных дисперсиях не соблюдается. Поэтому для выявления различий между средними значениями использовалась процедура множественного сравнения Games-Howell.

LSD не показан на рис. 1a. Подобно испытанному ПБ, некоторые образцы МДФ не показали значительных различий между средними значениями. Производители G, I, J и K имели аналогичные средние значения, тогда как производитель H имел значительно более низкую MC, чем все другие производители.

Таблица 2. Средние значения и коэффициенты вариации (CV) физико-механических свойств плит от производителей МДФ

Рис. 1. (а) влажность и (б) удельный вес МДФ по производителям. Каждое среднее значение соответствует 40 протестированным образцам. Средние значения с одинаковой строчной буквой над столбцами существенно не различались при a = 0,05

.Фиг.2. (a) VDP, выраженный как среднее значение максимальной плотности поверхности 1 (S1), средней плотности сердцевины по 6-миллиметровой зоне (C) и максимальной плотности поверхности 2 (S2) для пяти испытанных наборов MDF. и (b) группировка значимости для пиковой плотности. Средние значения отсортированы от самого высокого до самого низкого. Примечание. Буквы в t-Grouping не соответствуют буквам производителя. (C) означает прочность IB для пяти производителей MDF, каждое среднее значение соответствует 40 образцам. Горизонтальная линия (d) указывает минимальное значение IB, необходимое для соответствия добровольному стандарту ANSI A208.2-2009.

У всех производителей были значительно разные средние значения SG, которые варьировались от 664 (Производитель I) до 713,9 (Производитель K). CV находились в узком диапазоне от 0,8 до 2,2% (таблица 2). Плотность сердцевины (CD), как показано на рис. 2а, составляла от 669,4 (Производитель J) до 715,8 кг / м 3 (Производитель K). Процедура LSD Фишера не выявила существенных различий между производителями G и H и производителями I и J. Пиковая плотность поверхности (PFD) варьировалась от 1126,3 (производитель G — S2) до 949.8 кг / м 3 для S2 производителя J (рис. 2b). CV для VDP находились в небольшом диапазоне от 1,2 до 4,4% (таблица 2).

За исключением производителей G и K, все они имели существенно разные значения прочности IB (рис. 2c) в диапазоне от 0,5 (производитель J) до 0,87 МПа (производитель K). Как и в тестируемых образцах PB, CV для IB были высокими, от 10,5 (Производитель G) до 19,5% (Производитель J).

Известные корреляции между плотностью и IB для ПБ применимы и к МДФ.Производитель K, имеющий самый высокий SG, также имел самый высокий IB. Производитель J с самым низким IB не имел самого низкого SG, но имел самый низкий CD. Визуально сравнивая IB и CD, рис. 2а и 2с показывают общую положительную взаимосвязь между двумя свойствами. Тем не менее, ни одна из протестированных панелей МДФ не соответствовала добровольному стандарту ANSI A208.2-2009 для МДФ марки 155 (рис. 2d). Проверка VDP производителей G, I и J показала типичный U-образный профиль. VDP для производителей H и K имели значительные различия в PFD между двумя гранями (S1 и S2).На рис. 3 показаны типичные ПВД для каждого производителя. Частично причина этой разницы может быть связана с разными схемами пресса, используемыми на каждом заводе с панелями от производителя H, изготовленными на прессе непрерывного действия, и панелями от производителя J на прессе периодического действия (Таблица 3).

Рис. 3. Сравнение типичных графиков VDP от (a) производителя H и (b) производителя J. Производитель H имеет более симметричный VDP

PFD двух граней, хотя и значительно различались, были более выражены для производителя H (рис.3a), чем у производителя J. В целом форма VDP производителя H была более симметричной. Подобно исследованию PB, возможные причины несоответствия VDP включают различия между параметрами композиции, чрезмерное шлифование, упругий возврат мата во время открытия пресса (Wang и др. , 2004), распределение смолы или предварительное отверждение смолы (Xing et al .2004).

Толщина Набухание и водопоглощение

Толщина набухания, как показано на рис.4а, основана на толщине кондиционированного образца и представляет разбухание в процентах через 2 и 24 часа. Он варьировался от 5,3% для производителя H до 10,8% для производителя J. Коэффициенты вариации находились между 4,5 (производитель I) и 6,5% (производитель K). Все средства существенно различались. На рисунке 4b показан верхний 95-й процентиль нормально распределенного TS в соответствии со стандартом ANSI A208.2-2009 (155). Все производители, кроме производителя J, были значительно ниже рекомендованного максимального значения TS.

Водопоглощение, основанное на исходной массе кондиционированного образца, показано на рис. 4c. Все производители, кроме производителей G и K, существенно различались. Производитель J имел самый высокий показатель WA (19,3%), а производитель H — самый низкий (10,2%). Различия между панелями одного и того же производителя были на 100% выше, чем у TS, с CV в диапазоне от 5,7 (Производитель G) до 12,9% (Производитель K).

Чтобы лучше понять и сравнить результаты, в таблице 3 представлен обзор известных параметров плат от каждого производителя.

Рис. 4. Средние значения TS (а) через 2 и 24 ч; (b) верхний 95 -й процентиль нормально распределенных значений TS, с горизонтальной линией, представляющей рекомендованное значение ANSI; и (c) WA через 2 и 24 часа. Средние значения со строчной буквой не имели значимых различий при = 0,05.

Таблица 3. Сравнение известных параметров пяти прошедших оценку производителей МДФ

Как и ожидалось, производитель G, использующий смолу pMDI, показал низкий TS.Известно, что смолы pMDI обладают превосходной стабильностью размеров (Pizzi and Mittal 2003; Pilato 2010). Однако производитель H, использующий смолу UF, показал самый низкий TS. Пападопулос (2006) исследовал и сравнил эффективность PB, связанного со смолами pMDI и UF. Он обнаружил, что плиты, изготовленные с содержанием UF-смолы выше 10%, имели примерно такой же TS, как и плиты, связанные pMDI, с содержанием смолы чуть выше 3%. Пападопулос пришел к выводу, что для достижения аналогичных свойств картона при использовании смол UF и pMDI последние можно использовать в значительно более низких дозах.

При сравнении TS и WA производителей H и K можно наблюдать четкую тенденцию: более высокий TS соответствует более высокому WA.

Линейное расширение

Машинное направление оказало существенное влияние только на УЭ плит от производителя K. Линейное расширение, параллельное машинному направлению, для этого производителя было самым низким — 0,16%. Производитель G имел наивысшее среднее значение LE 0,27%. Коэффициенты дисперсии варьировались от 8 (Производитель G⊥) до 18,5% (Производитель I‖).Сравнение всех средних значений показано на рис. 5.

Рис. 5. Средние значения LE. Каждая пара столбцов представляет одного производителя и две проверенные ориентации образцов (n⊥ = 40, n‖ = 40). Средние значения с той же строчной буквой над столбцом не имели значимых различий при = 0,05 (a = самое высокое среднее, e = самое низкое среднее).

Подобно процедурам испытаний для PB, эти результаты основаны на изменении относительной влажности от 50 до 90%. Поэтому результаты не сравнивались с требованиями стандарта ANSI.Интересно, что производитель G, использующий pMDI, имел самый высокий уровень LE. Сю и Сучсланд (1997) объяснили, что ЛЭ в МДФ аналогична таковой в массивной древесине, возникающей на через набухание на клеточных стенок. В этом исследовании не было обнаружено корреляции между плотностью и LE, что согласуется с выводами Xu и Sinceland (1997), но противоречит Ayrilmis (2007), который обнаружил значительную взаимосвязь между плотностью, LE и TS для МДФ и древесноволокнистых плит высокой плотности. (HDF). Плиты толщиной 11 мм были изготовлены (сухой процесс) на промышленном оборудовании со смесью волокон бука и сосны, УФ-смолой (RC, 10% в расчете на массу волокон, высушенных в печи), и заданной плотностью 720, 760 , и 800 кг / м 3 .Линейное расширение и сжатие, TS и усадка по толщине увеличиваются с увеличением плотности. Подобно результатам, представленным в этом исследовании, значения TS были выше, чем значения LE. Сложные корреляции между входными, выходными и технологическими параметрами, некоторые из которых были неизвестны во время этого исследования, затрудняют сравнение панельных продуктов от разных производителей и делают окончательные выводы.

Сопротивление отрыву винта

Сопротивление выдергиванию торцевого винта

Наивысшее среднее значение fSWR составляло 1540 Н для производителя G, а CV варьировались от 4 до 7% (таблица 1).Производитель I с самым низким средним значением fSWR, равным 1201 Н, был единственным производителем, который не соблюдал добровольный стандарт ANSI (рис. 6b). Как показано на рис. 6а, средние значения для производителей G и K и для производителей H и J существенно не различались.

Рис. 6. Средние значения fSWR (а). Каждый столбец представляет одного производителя (n = 40). Средние с одинаковой строчной буквой над столбцами существенно не различались при = 0.05 (a = самое высокое среднее, c = самое низкое среднее). (B) нижний 5-й процентиль распределения значений fSWR в соответствии со стандартом ANSI A208.2-2009.

Корреляция, аналогичная PB между PFD и fSWR, не была обнаружена, но наблюдалась тенденция увеличения fSWR с увеличением SG. Одно из возможных объяснений состоит в том, что поверхностные слои MDF тоньше, чем у PB, из-за более высокого коэффициента уплотнения (Xu and Winistorfer 1995). Сравнивая результаты IB и fSWR, можно наблюдать аналогичную тенденцию.Более высокое значение IB привело к более высокому fSWR. Также следует отметить, что производитель G, используя pMDI (таблица 2), достиг самого высокого fSWR. Комбинация механического и химического связывания панелей, связанных pMDI, позволяет изготавливать высокопрочные плиты при значительно более низком содержании смолы (Пападопулос, 2006). Производитель K добился столь же высоких значений для fSWR через для комбинации MUF и UF при содержании смолы от 9 до 11%. Высокий fSWR, вероятно, можно отнести к значительно более высокому удельному весу (рис.1б).

Сопротивление выдергиванию краевого винта

Как и в случае оцениваемых панелей PB, машинное направление не имело значительного влияния на eSWR. Измеренные значения для каждого образца были усреднены по машинному направлению и повторно проанализированы. На рисунках 7a и 7b показаны средние и стандартные сравнения ANSI.

Рис. 7. eSWR для проверенных производителей МДФ. (А) средние значения (n = 40). Средние с одинаковой строчной буквой над столбцами существенно не различались при = 0.05. (b) нижний 5-й процентиль нормально распределенного eSWR, представленный в соответствии с новым стандартом ANSI от 2009 года.

За исключением производителей I и J, все они имели значительно разные средние значения eSWR. K имел наивысшее значение 1455,7 Н (CV = 7,3%), а производитель I имел самое низкое значение 1033,9 N (CV = 5,7%). I и J не соответствовали рекомендованному ANSI значению 1001 Н для нижнего 5 -го процентиля нормально распределенного eSWR. При сравнении eSWR и CD (рис. 2а) больший CD соответствовал более высокому eSWR.Производитель H имел более высокое значение eSWR, чем fSWR. Возможные причины включают уплотнение основной массы, асимметричный ПВД (рис. 2а и 3а), который может отрицательно повлиять на fSWR, и состав композиции.

Модуль упругости при разрыве и модуль упругости

Результаты сравнения среднего MOR (рис. 8a) были более сложными, чем результаты ранее обсужденных свойств MDF. Средние значения варьировались от максимального 31,6 (Производитель G⊥) до минимального 20,2 МПа (Производитель I‖).

Рис. 8. MOR для производителей МДФ, оцененных для обоих направлений обработки. (А) средние значения MOR (n = 40) каждого производителя. Значения с одинаковой строчной буквой над столбцами существенно не различались при 0,05. (B) нижний 5-й процентиль нормально распределенной MOR, представленный в соответствии с новым стандартом ANSI от 2009 года.

Только производители G и K превысили стандарт ANSI, тогда как остальные три производителя не выполнили добровольный стандарт.Производитель J имел самые высокие значения CV для обоих машинных направлений (= 13,1%, ‖ = 11,1%), а производитель G — самый низкий (= 4,8%, ‖ = 3,5%). Относительно высокие значения CV для производителя J объясняют большую разницу между средними значениями (рис. 8a) и значениями для нижнего 5-го процентиля (рис. 8b).

Рис. 9. Средние значения MOE (а) для обоих машинных направлений для каждого производителя. Средние с одинаковой строчной буквой над столбцами существенно не различались при = 0.05. (b) нижний 5-й процентиль нормально распределенного MOE, представленный в соответствии с новым стандартом ANSI от 2009 года.

ЗначенияMOE демонстрировали ту же тенденцию, что и MOR, но имели меньше различий в отношении машинного направления. Это не оказало значительного влияния на производителей G, H или I. Кроме того, средства для производителей G⊥, ‖, H⊥, ‖ и J⊥ существенно не различались. На рис. 9а и в таблице 1 показано подробное сравнение средних значений для каждого производителя и направления обработки.Средние значения варьировались от 2,7 (производитель I) до 3,5 ГПа (производители G и H). Коэффициенты дисперсии показали очень похожие результаты. Наивысшие значения CV были обнаружены у производителя J для обоих машинных направлений (= 10,5%, ‖ = 10,7%), а самые низкие — для производителя G (= 4,8%, ‖ = 3,9%). В отличие от MOR, только Производитель I не соответствовал стандарту ANSI (рис. 9b).

Производитель G имел самые высокие значения MOR и MOE, как и другие механические свойства. Как обсуждалось ранее, отчасти это можно объяснить использованием pMDI.Ли и Парк (2012) изучили влияние различных мольных соотношений смолы UMF на свойства MDF и сравнили их с плитами, склеенными UF, и пришли к выводу, что панели, склеенные UMF, обладают схожими механическими свойствами. Производитель H использовал UF при 12,3% (о. Д.), Производитель I использовал UMF с неизвестным содержанием смолы, а производитель K использовал MUF / UF (поверхность / сердцевина) от 9 до 11% (о. Д.). Было замечено, что производитель I имел самые низкие характеристики прочности на изгиб, но сложное взаимодействие между неизвестными параметрами, такими как содержание смолы, график прессования и точный состав композиции, затрудняло определение определенных факторов, ответственных за наблюдаемые результаты.

Несмотря на то, что некоторые производители не соблюдают соответствующие добровольные стандарты ANSI, очевидно, что эти производители конкурентоспособны на рынке древесных композитов, могут продавать свою продукцию и соответствовать эксплуатационным требованиям. Это убедительно свидетельствует о том, что предписанные требования к характеристикам (MOR и eSWR) могут быть слишком высокими. Кроме того, некоторые процедуры тестирования (, например, , линейное расширение) тестируют платы на уровнях, значительно превышающих их предполагаемое использование, что значительно увеличивает время и затраты на тестирование.Пересмотр значений и процедур тестирования или создание подкатегорий для сортов ПБ и МДФ для конкретных целевых групп может предложить более прозрачный и конкурентоспособный рынок древесных композитов.

ВЫВОДЫ

- Ни один из пяти протестированных наборов образцов не соответствовал рекомендованному ANSI A208.2-2009 значению для IB.

- Все средние значения TS значительно различались, и один производитель не соблюдал стандарт.

- Аналогично процедурам испытаний для PB, LE оценивали на изменение относительной влажности от 50 до 90%.

- Три производителя превысили рекомендованные значения fSWR, один был равен рекомендуемому значению, а один не выполнил требований.

- Три производителя превысили стандартное значение eSWR, а оставшиеся два упали ниже стандарта.

- Два производителя выполнили стандарт для MOR, и только один производитель не смог выполнить его для MOE.

- За исключением LE, производитель, который использовал смолу pMDI, имел свойства, которые были постоянно выше, чем у других производителей.

БЛАГОДАРНОСТИ

Авторы хотели бы поблагодарить Центр древесных композитов, NSF Industry / University Cooperative Research Center, за финансовую поддержку этой работы. Авторы также хотели бы поблагодарить г-жу Симону Грегорчук за ее помощь в тестировании образца.

ССЫЛКИ

Айрилмис, Н. (2007). «Влияние плотности панели на стабильность размеров древесноволокнистых плит средней и высокой плотности», Journal of Materials Science 42 (20), 8551-8557.DOI: 10.1007 / s10853-007-1782-8

Деттмер Дж. И Смит Г. Д. (2015). «Сравнение свойств ДСП и ДВП, произведенных в Северной Америке — Часть I: ДСП», Представлено для публикации в BioResources , 13 февраля 2015 г.

Ли, С., и Парк, Дж. (2012). «Влияние меламина на свойства древесноволокнистых плит средней плотности, изготовленных из смол на основе мочевины», Forest Products Journal 62 (11), 207-213.

Пападопулос, А.(2006). «Сравнение свойств и эффективности склеивания древесно-стружечных плит UF и PMDI в зависимости от ключевых параметров процесса», BioResources 1 (2), 201-208.

Пилато, Л. (Ред.). (2010). Фенольные смолы: век прогресса , Springer, Heidelberg.

Пицци, А., Миттал, К. Л. (2003). Справочник по адгезивной технологии , Базель: Marcel Dekker Inc., Нью-Йорк.

Сюй У. и Сухсленд О. (1997). «Линейное расширение древесных композитов: модель», Wood and Fiber Science 29 (3), 272-281.

Сюй В. и Винисторфер П. (1995). «Набухание толщины слоя и внутреннее соединение слоев древесноволокнистых плит средней плотности и ориентированно-стружечных плит», Forest Products Journal 45 (10), 67-71.

Статья подана: 13 февраля 2015 г .; Рецензирование завершено: 28 июня 2015 г .; Доработанная версия получена и принята: 28 июля 2015 г .; Опубликовано: 3 августа 2015 г.

DOI: 10.15376 / biores.10.3.6032-6043

Древесноволокнистая плита средней плотности — МДФ

Похоже, что все больше и больше мы использование древесноволокнистых плит средней плотности — МДФ — для изготовления кондукторов и других объектов. здесь.И мы получаем вопросы по этому поводу. Итак, вот беглый взгляд на то, что он есть, как его использовать и где его взять.МДФ — это продукт из дерева, который относится к тому же семейству, что и ДСП. Но в отличие от ДСП, который представляет собой смесь древесных кусков и стружки соединенный смолой, МДФ — гораздо более изысканный материал. И чем мельче Чем плотнее он может быть сжат, чтобы образовать более плотную и прочную панель.

Чтобы дать вам пример того, насколько тонкое волокно, требуется примерно 23 дюйма смесь волокна и смолы для изготовления листа МДФ толщиной 3/4 дюйма.Это займет всего от 4 дюймов до 6 дюймов из древесной щепы и опилок для изготовления листа ДСП толщиной 3/4 дюйма.

Разделение древесины на волокнистый материал имеет ряд преимуществ. Во-первых, в этом нет зерна. Это означает, что изменение влажности не влияет на МДФ — это очень стабильно. Во-вторых, более тонкий материал дает гладкую, плоскую, однородная поверхность, что делает его идеальной основой для деревянного шпона и пластикового ламината.

МДФ можно обрабатывать, как и любое другое изделие из дерева, если использовать твердосплавные фрезы.Единственное, что вам не следует делать, это пропускать МДФ через строгальный станок или над кромкофуговальным станком. МДФ обычно не окрашивается или не обрабатывается естественным образом. Обычно это покрытые шпоном дерева или пластиковым ламинатом, либо окрашенные.

И мы обнаружили, что МДФ хорошо переносит краску. В отличие от ДСП или фанеры, где текстура поверхности просматривается насквозь, МДФ хорошо смотрится со слоем грунтовки и пара слоев краски.

В отличие от фанеры, стандартный лист МДФ имеет размер 49 «x 97» (дополнительный — для обрезки).Хотя он стоит примерно в два раза дороже ДСП, он стоит примерно вдвое дешевле. как лист фанеры корпусного сорта.

Единственная проблема в том, что его бывает сложно найти. Не на всех лесных складах есть Это. В домашних центрах это случается редко. Попробуйте поставку строительного или краснодеревщика. Или попробуйте один из этих номеров на моем картотеке, чтобы найти ближайшего к вам дилера: NPA (301) 670-0604, Джорджия Пасифик (800) 284-5347, Medite Corp. (541) 773-2522.

Последующие комментарии первоначально появились вместе с Советом №15: Я упомянул, насколько сложно найти МДФ в некоторых областях, мне пришло письмо от Дэвид и Аманда Брук.Говорят, мы должны попробовать жить в Австралии или Новой Зеландии. когда-то. Говорят, МДФ везде. Это настоящее дерево, которое сложно найти!

Перейти к Совету № 11

Влияние температуры горячего прессования на характеристики древесноволокнистых плит средней плотности (МДФ)

Температура горячего прессования определяется в зависимости от характеристик плит, типа клея и производительности горячего прессования. Во время горячего прессования тепловая энергия повысила пластичность волокна и создала условия для интеграции различных связей.Тепловая энергия приведет к испарению влаги в необработанном картоне. Временное нагревание ускорит затвердевание смолы, затвердевающей в горячем состоянии, что снизит трение и повысит текучесть. Под температурой горячего прессования обычно понимается температура плиты горячего прессования, но в действительности играет роль температура внутри необработанной плиты. В этом исследовании исследуются характеристики МДФ в отношении температуры горячего прессования. Прочность и водостойкость продукта улучшаются с увеличением температуры горячего прессования со 140 ° C до 160 ° C, модуль разрыва (MOR) увеличивается на 9.8%, внутреннее соединение (IB) увеличивается на 33,6%, водопоглощение (Wt) уменьшается на 38,2%, а степень расширения по толщине () уменьшается на 15,2%.

1. Введение

Древесноволокнистая плита средней плотности (МДФ) — это тип древесных листов, производимых при оптимальном давлении и температуре с использованием древесного волокна или других растительных волокон в качестве сырья и с применением карбамидоформальдегидной смолы [1]. Плотность МДФ при производстве обычно составляет от 690 до 750 кг / м 3 .В качестве сырья для изготовления МДФ используются дрова с близлежащих плантаций и леса, манго, древесина Газы ( Tamarix aphylla ), древесина тополя ( Populus caspica ), эвкалипт, пшеничная солома, рисовая шелуха, стебли хлопка, Sesbania , сахарный тростник. жом и т. д. [2].

Индекс эффективности МДФ делится на три категории: физические характеристики, механические характеристики и биологические характеристики [3]. Физические характеристики в основном включают плотность, влажность и набухание по толщине.Механические характеристики в основном включают внутреннее соединение, модуль упругости (MOE), модуль разрыва (MOR) и удерживающую силу винта (торцевую и боковую) [4]. Биологические характеристики в основном включают высвобождение формальдегида [5].

На рисунке 1 показан весь производственный процесс, связанный с различными рабочими станциями, то есть подготовка материала, формирование волокна, обработка волокна, формирование мата и горячее прессование, обработка картона и складирование. На участке подготовки материала древесина преобразуется в щепу с помощью рубильной машины.Затем стружка просеивается для разделения на требуемый размер [6]. Подтверждающая стружка затем транспортируется к машине для мойки стружки через ленточный конвейер с установленным над ним устройством для удаления железа. Затем эти стружки промываются, чтобы улучшить их качество. Затем эти стружки передаются в секцию разделения волокон. В секции отделения волокон чипсы варят при температуре 160–180 ° C и давлении 6–8 бар в течение примерно 3–5 минут, чтобы сделать их более мягкими. В размягченную стружку добавляют около 1-2 мас.% Парафина, чтобы сделать ее устойчивой к набуханию [7].Затем размягченная стружка поступает в камеру измельчения. В камере измельчения материалы механически разлагаются под действием воды и тепла. Формируются пульпы. Затем эти пульпы поступают в продувочную линию. При прохождении через продувочный клапан в пульпу добавляют карбамидоформальдегидную смолу. После этого пульпа в виде волокна поступает в сушилку [8]. В секции обработки волокна влага испаряется в волокне и контролирует ее в требуемом диапазоне. Конечная влажность волокна регулируется в пределах 8–13 (мас.%).В секции формирования мата волокно равномерно распределяется по конвейерной ленте матирования. Под действием воздушного потока формируется мат заданной толщины. Допечатная подготовка удаляет воздух из мата и придает ему прочность [9].

В секции обрезки досок доска охлаждается и подается на продольно-поперечную пилу для резки [10]. Убирается пыль со сторон доски. На участке шлифования доска полируется до необходимого размера, удаляя лишнюю поверхность.Затем доска проверяется и отправляется на склад [11].

2. Методология

Горячее прессование — важный процесс производства МДФ, который играет решающую роль в качестве продукта и производительности.

Горячее прессование относится к процессу, при котором необработанный картон под действием комбинированной функции температуры и давления подвергается испарению влаги, увеличению плотности, затвердеванию клея и перераспределению водонепроницаемого агента, а состав сырья подвергается воздействию ряд физических и химических изменений для формирования силы сцепления между волокнами и формирования продуктов, соответствующих требованиям качества [12].Растительный волокнистый материал — это микромолекулярное органическое вещество, сложное по химическому составу с добавлением композитной смолы. Процесс горячего прессования включает не только изменение геометрической формы, но и такие процессы, как химическое изменение и физическое изменение [13]. Факторы, влияющие на метод, включают температуру процесса, тип сырья, концентрации ингредиентов, содержание влаги, тип и характеристики смолы, а также время и давление процесса. Цикл прессования и параметры показаны в Таблице 1 и на Рисунке 2.В таблице 1 для плиты толщиной 16 мм полное время цикла прессования составляет 275 секунд плюс время позиционирования (+ 30).

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

время закрытия

, обычно время закрытия

Таким образом, полный цикл горячего прессования на 16 мм рассчитан как 320 секунд. Регулировка основана на времени гелеобразования мочевиноформальдегидной (УФ) смолы. Точно так же регулируются разные параметры для разной толщины и отверждения смолы.

График, показанный на рисунке 2, сформирован на основе параметров горячего прессования, указанных в таблице 1.

Основной эксперимент проводился на плите толщиной 16 мм. Были изготовлены четыре образца МДФ диаметром 16 мм с исходными параметрами, указанными в таблице 2.

| ||||||||||||||||||||||||||

3.Результаты и обсуждения

Окончательно изготовленные свойства МДФ кратко представлены в таблице 3. Сравнительный анализ четко определенных свойств МДФ, таких как водостойкость (Wt), набухание по толщине (), модуль разрыва (MOR) и внутренний Связь (IB) может быть получена на основе изменения температуры [14, 15]. Wt и — физические свойства МДФ, а MOR и IB — механические свойства сформированного МДФ.

| ||||||||||||||||||||||||||||||||||||||||||||

изготовлены при температуре 160 ° C С, 170 ° С и 185 ° С.Между тем, во время производства исходные параметры, а именно время предварительного нагрева, УФ-смола, воск, время прессования и размер платы, оставались постоянными [16].

Физические свойства МДФ — набухание по толщине () — превосходны при изменении температуры от 140 ° C до 185 ° C. При 140 ° C, 160 ° C, 170 ° C и 185 ° C значения были записаны как 18%, 15,3%, 8,2% и 9,3% соответственно, как показано на рисунке 3.

температура повышается со 140 ° C до 170 ° C, значение уменьшается с 18% до 8.2%, но когда мы увеличиваем температуру со 170 ° C до 180 ° C, значение немного увеличивается с 8,2% до 9,3%. Это означает, что при дальнейшем увеличении температуры значение будет двигаться в порядке возрастания и прочность МДФ уменьшится. Наилучший и приемлемый диапазон температур для МДФ — от 170 ° C до 180 ° C. Это оптимальный средний диапазон температур. Расчетные значения также зависят от характера отверждения смолы, используемой в качестве связующего, и времени горячего прессования [17, 18]. При нормальном отверждении смол для МДФ строго запрещены низкие и высокие температуры.При этом значение по стандарту (EN-317) составляет <12%.

В записях изготовленных образцов МДФ экспериментальные значения механических адгезионных свойств, то есть внутренней связи (IB), находятся в диапазоне от 0,43 МПа до 1,02 МПа для диапазона температур от 140 ° C до 185 ° C, как показано на Рисунок 4.

Значение IB при низкой температуре (140 ° C) составляет 0,43 МПа, в то время как для МДФ толщиной 16 мм значение IB стандартизовано (EN-319) и составляет 0,6 МПа. Следовательно, при 140 ° C МДФ будет иметь очень низкую прочность.Но при превышении температуры от 140 ° C до 160 ° C значение IB достигает 0,64 МПа. Таким образом, при 160 ° C МДФ соответствует стандартным показателям и прочности. Если мы далее увеличиваем температуру со 160 ° C до 170 ° C, устанавливается прямая зависимость между температурой и IB, и значение IB постоянно увеличивается [19]. При максимальном значении температуры (185 ° C) достигается значение IB 1,02 МПа. Но если мы еще больше повысим температуру, поверхность и внутренний слой могут привести к большой разнице температур, и в конечном итоге МДФ может стать хрупким.

Образцы МДФ также испытываются на очень важное механическое свойство, а именно MOR [20]. Экспериментальные значения MOR рассчитываются как 29,2 МПа, 32,2 МПа, 31,8 МПа и 30 МПа для температуры 140 ° C, 160 ° C, 170 ° C и 185 ° C соответственно, как показано на рисунке 5. Даже при низкая температура (140 ° C), значение MOR очень близко к стандартному (EN-310) значению (≥30 МПа). При 160 ° C значение MOR находится на пике (32,3 МПа). Однако, если мы еще больше увеличим температуру со 160 ° C до 185 ° C, MOR будет вести себя обратным образом.