| Наименование профиля, номер и толщина сечения | Площадь поверхности, кв.м /1 т. профиля | Наименование профиля, номер и толщина сечения | Площадь поверхности, кв.м /1 т. профиля | Наименование профиля, номер и толщина сечения | Площадь поверхности, кв.м /1 т. профиля |

| Сталь листовая и профили гнутые открытые (поверхность приведена суммарная с обеих сторон) | |||||

| толщина листа | толщина листа | толщина листа | |||

| 2,0 | 127,6 | 7,0 | 36,6 | 22,0 | 11,8 |

| 2,2 | 115,9 | 8,0 | 32,1 | 25,0 | 10,4 |

| 2,5 | 102,3 | 9,0 | 28,5 | 28,0 | 9,4 |

| 2,8 | 91,2 | 10,0 | 25,7 | 30,0 | 8,7 |

| 3 | 85 | 11,0 | 23,4 | 32,0 | 8,2 |

| 3,2 | 79,9 | 12,0 | 21,5 | 36,0 | 7,3 |

| 3,5 | 73,0 | 14,0 | 18,4 | 40,0 | 6,6 |

| 4,0 | 63,9 | 16,0 | 16,2 | 45,0 | 5,9 |

| 5,0 | 51,1 | 18,0 | 14,4 | 50,0 | 5,4 |

| 6,0 | 42,7 | 20,0 | 13,0 | 55,0 | 4,9 |

| Профили гнутые замкнутые квадратные, прямоугольные и трубы (поверхность приведена по внешней стороне проката) | |||||

| толщина стенки | толщина стенки | толщина стенки | |||

| 2,0 | 65,2 | 8,0 | 16,6 | 18,0 | 7,5 |

| 2,5 | 52,1 | 9,0 | 14,5 | 20,0 | 6,7 |

| 3,0 | 43,5 | 10,0 | 13,1 | 22,0 | 6,1 |

| 3,5 | 37,3 | 11,0 | 11,8 | 25,0 | 5,5 |

| 4,0 | 32,9 | 12,0 | 10,8 | 28,0 | 5,0 |

| 5,0 | 26,5 | 14,0 | 9,3 | 30,0 | 4,7 |

| 6,0 | 22,0 | 16,0 | 8,1 | 32,0 | 4,4 |

| 7,0 | 19,0 | 17,0 | 7,6 | 3,5 | |

| Сталь угловая равнополочная | |||||

| толщина полки | толщина полки | толщина полки | |||

| 3,0 | 86,5 | 9,0 | 29,5 | 20,0 | 13,3 |

| 4,0 | 65,0 | 10,0 | 26,3 | 22,0 | 12,0 |

| 5,0 | 52,0 | 12,0 | 22,0 | 25,0 | 10,6 |

| 6,0 | 44,0 | 14,0 | 19,0 | 28,0 | 9,6 |

| 7,0 | 37,0 | 16,0 | 16,6 | 30,0 | 9,0 |

| 8,0 | 18,0 | 14,9 | |||

| Швеллеры горячекатанные (поверхность приведена суммарная со всех сторон) | |||||

| номер профиля | номер профиля | номер профиля | |||

| 5 | 47,1 | 16 | 40,5 | 22А | 34,9 |

| 6,5 | 46,4 | 16А | 38,7 | 24 | 35,0 |

| 8 | 45,4 | 18 | 39,3 | 24А | 33,3 |

| 10 | 44,7 | 18А | 37,7 | 27 | 33,2 |

| 12 | 43,1 | 20 | 38,3 | 31,4 | |

| 14 | 41,6 | 20А | 36,4 | 33 | 29,6 |

| 14А | 39,7 | 22 | 36,6 | 36 | 27,7 |

| 40 | 26,1 | ||||

| Балки двутавровые (поверхность приведена суммарная со всех сторон) | |||||

| номер профиля | номер профиля | номер профиля | |||

| 10 | 44,4 | 20 | 38,1 | 36 | 26,7 |

| 12 | 43,1 | 22 | 36,7 | 40 | 24,9 |

| 14 | 41,8 | 24 | 34,4 | 23,2 | |

| 16 | 40,5 | 27 | 33,0 | 50 | 21,4 |

| 18 | 39,1 | 30 | 31,2 | 55 | 19,7 |

| 60 | 18,1 | ||||

| Балки двутавровые для монорельсов (поверхность приведена суммарная со всех сторон) | |||||

| номер профиля | номер профиля | номер профиля | |||

| 24М | 24 | 36М | 21,4 | ||

| 30М | 22,3 | 45М | 19,3 | ||

| Балки с параллельными гранями полок (поверхность приведена суммарная со всех сторон) | |||||

| номер профиля | номер профиля | номер профиля | |||

| 20Бх | 49,1 | 40Бх | 34,9 | 70Бх | 21,0 |

| 20Б1 | 39,4 | 40Б1 | 30,8 | 70Б1 | 19,1 |

| 20Б2 | 36,7 | 40Б2 | 27,8 | 70Б2 | 17,4 |

| 20Б3 | 33,6 | 40Б3 | 25,5 | 70Б3 | 15,8 |

| 23Бх | 45,9 | 45Б | 32,3 | 70Б4 | 14,6 |

| 23Б1 | 38 | 45Б1 | 27,5 | 19,3 | |

| 23Б2 | 35,3 | 45Б2 | 24,9 | 80Б1 | 17,2 |

| 23Б3 | 32 | 50Б3 | 22,8 | 80Б2 | 15,5 |

| 26Бх | 43,2 | 50Бх | 29,3 | 80Б3 | 14,2 |

| 26Б1 | 35,9 | 50Б1 | 24,8 | 80Б4 | 13,1 |

| 26Б2 | 33,3 | 50Б2 | 22,8 | 90Бх | 17,8 |

| 26Б3 | 30,4 | 55Б3 | 20,3 | 90Б1 | 15,7 |

| 30Бх | 40,7 | 55Бх | 26,7 | 90Б2 | 14,5 |

| 30Б1 | 35,4 | 55Б1 | 22,6 | 90Б3 | 13,2 |

| 30Б2 | 33,0 | 55Б2 | 20,8 | 90Б4 | 12,0 |

| 30Б3 | 30,1 | 60Б3 | 19,1 | 100Бх | 16,7 |

| 35Бх | 37,8 | 60Бх | 24,4 | 100Б1 | 14,4 |

| 35Б1 | 34,4 | 60Б1 | 20,5 | 100Б2 | 13,0 |

| 35Б2 | 31,1 | 60Б2 | 18,6 | 100Б3 | 11,7 |

| 35Б3 | 28,4 | 60Б3 | 17,2 | 100Б4 | 10,6 |

| Балки широкополочные (поверхность приведена суммарная со всех сторон) | |||||

| номер профиля | номер профиля | номер профиля | |||

| 20Шх | 38,9 | 40Шх | 23,2 | 70Ш1 | 15,8 |

| 20Щ1 | 33,8 | 40Ш1 | 20,4 | 70Ш2 | 14,4 |

| 20Ш2 | 31,2 | 40Ш2 | 18,9 | 70Ш3 | 13,1 |

| 23Шх | 37,9 | 40Ш3 | 17,9 | 70Ш4 | 12,0 |

| 23Ш1 | 30,9 | 40Ш4 | 16,2 | 70Ш5 | 11,0 |

| 23Ш2 | 27,8 | 50Ш | 22,6 | 70Ш6 | 10,3 |

| 26Шх | 50Ш1 | 19,4 | 70Ш7 | 19,5 | |

| 26Ш1 | 28,6 | 50Ш2 | 17,4 | 70Ш8 | 8,8 |

| 26Ш2 | 25,9 | 50Ш3 | 15,7 | 80Ш | 17,4 |

| 30Шх | 30,1 | 50Ш4 | 14,2 | 80Ш1 | 14,4 |

| 30Ш1 | 26,0 | 50Ш5 | 12,9 | 80Ш2 | 13,2 |

| 30Ш2 | 23,4 | 60Ш | 21,4 | 80Ш3 | 12,1 |

| 30Ш | 21,1 | 60Ш1 | 17,4 | 90Ш | 15,7 |

| 30Ш4 | 19,4 | 60Ш2 | 16,0 | 90Ш1 | 13,1 |

| 35Ш1 | 60Ш4 | 13,1 | 90Ш3 | 11,1 | |

| 35Ш2 | 20,8 | 60Ш5 | 11,8 | 100Ш | 14,2 |

| 35Ш3 | 19,1 | 60Ш6 | 10,7 | 100Ш1 | 12,3 |

| 35Ш4 | 17,3 | 70Ш | 19,7 | 100Ш2 | 11,3 |

| Колонны двутавровые (поверхность приведена суммарная со всех сторон) | |||||

| номер профиля | номер профиля | номер профиля | |||

| 20К | 32,3 | 30К1 | 21,4 | 35К8 | 10,0 |

| 20К1 | 29,6 | 30К2 | 40К | 19,9 | |

| 20К2 | 26,1 | 30К3 | 18,3 | 40К1 | 17,5 |

| 20К3 | 23,7 | 30К4 | 16,7 | 40К2 | 16,0 |

| 20К4 | 21,7 | 30К5 | 15,2 | 40К3 | 14,5 |

| 23К | 31,6 | 30К6 | 14,1 | 40К4 | 13,1 |

| 23К1 | 27,5 | 30К7 | 12,8 | 40К5 | 11,8 |

| 23К2 | 25,7 | 30К8 | 11,7 | 40К6 | 10,8 |

| 23К3 | 23,2 | 35К1 | 19,3 | 40К7 | 9,8 |

| 23К4 | 21,9 | 35К2 | 17,3 | 40К8 | 9,0 |

| 26К1 | 26,1 | 35К3 | 15,6 | 40К9 | 8,2 |

| 26К2 | 23,3 | 35К4 | 14,2 | 40К10 | 7,8 |

| 26К3 | 20,9 | 35К5 | 13,0 | 40К11 | 6,2 |

| 26К4 | 19,2 | 35К6 | 11,9 | 40К12 | 5,2 |

| 26К5 | 17,6 | 35К7 | 10,9 | 40К13 | 4,4 |

| 40К14 | 3,7 | ||||

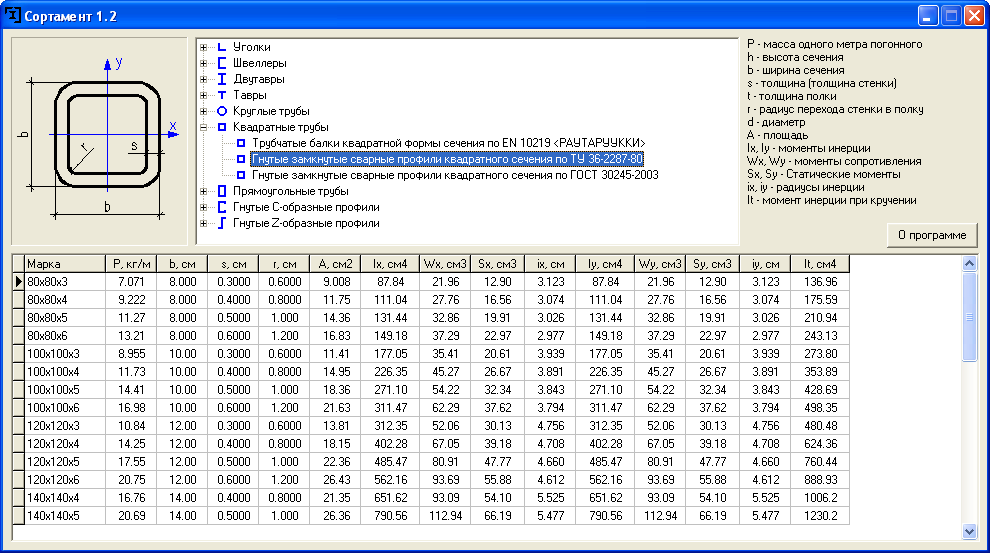

Калькулятор площади швеллера под окраску

Прокатные изделия из стали в целях защиты поверхности от образования коррозии и негативного воздействия окружающей среды покрываются краской. Окрашиваемая площадь металлоконструкций рассчитывается для того чтобы расход лакокрасочных материалов (ЛКМ) был экономичным и контролируемым. Выполнить расчеты для плоских изделий не составляет сложности, затруднения возникают с прокатом любого сечения и конфигураций. К таким изделиям относятся швеллеры разных видов и уголки.

Окрашиваемая площадь металлоконструкций рассчитывается для того чтобы расход лакокрасочных материалов (ЛКМ) был экономичным и контролируемым. Выполнить расчеты для плоских изделий не составляет сложности, затруднения возникают с прокатом любого сечения и конфигураций. К таким изделиям относятся швеллеры разных видов и уголки.

Как рассчитать площадь поверхности под окраску стальных конструкций?

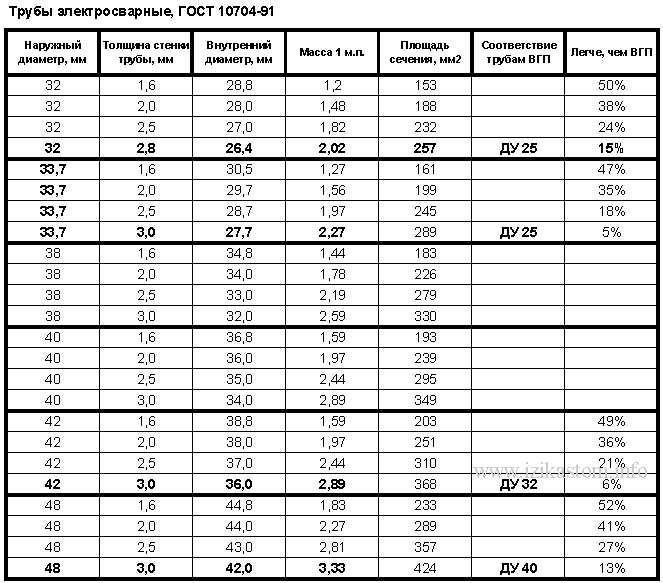

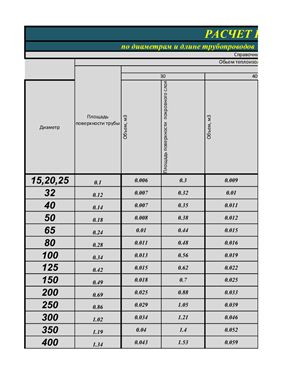

На данный момент существует единственный документ, в котором приведены значения квадратуры поверхности разных видов прокатной продукции, включая стальной уголок равнополочный и разнополочный, швеллеры. Это Письмо Госстроя от 1985 г. Нормативным актом установлен порядок учета и определения всей площади поверхности под окраску металлических конструкций, измеряемой в метрах квадратных (м2). Для расчетов применяется таблица, в которой указаны значения для каждого вида прокатной продукции.

Для определения объема работ покраски металлопроката, в соответствии с чертежами, учитывается квадратура окрашиваемой поверхности на 1 т. конструкций. Для расчета применяется переводной коэффициент. Значения представлены в таблице для всех стальных металлоконструкций.

конструкций. Для расчета применяется переводной коэффициент. Значения представлены в таблице для всех стальных металлоконструкций.

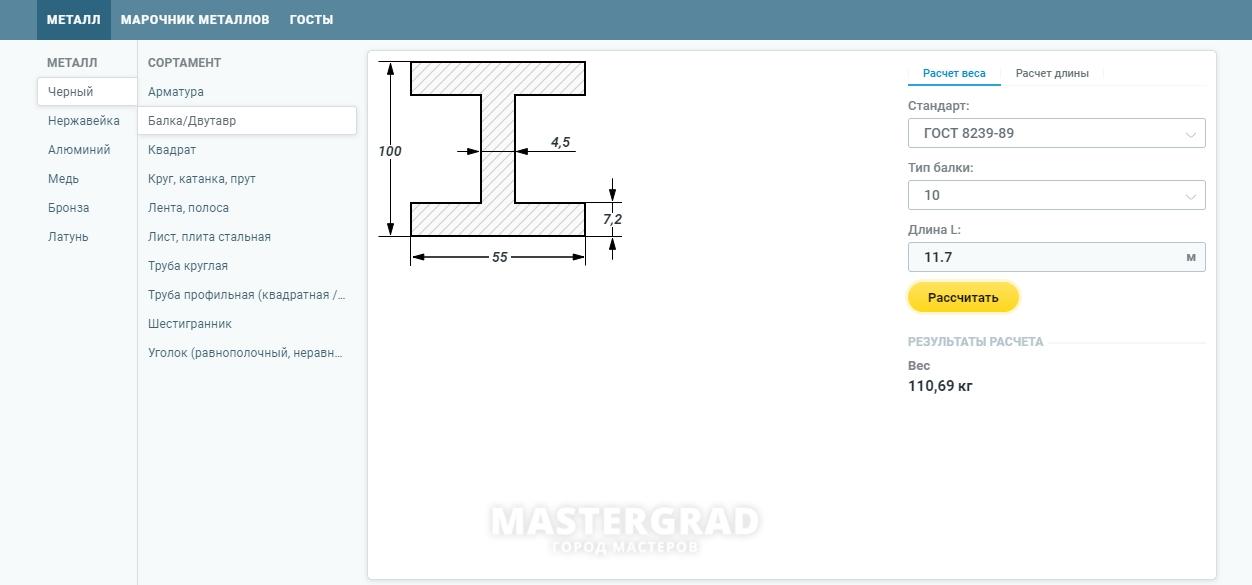

Но таблицами пользуются в основном специалисты. Рассчитать квадратуру окрашиваемого покрытия без применения арифметических формул можно самостоятельно, если воспользоваться одним из онлайн-калькуляторов, которые размещены на разных сайтах:

Пользоваться калькулятором очень просто:

- Необходимо выбрать швеллерную продукцию по сортаменту — стальные гнутые равнополочные/неравнополочные, с параллельными гранями полок серии П, с уклоном внутренних граней полок серии У, специальные серии С и др.

- Указать длину в метрах (пог. м.)

- В результатной строке появится готовая цифра веса конструкции в кг.

Аналогичный онлайн-калькулятор квадратуры окрашиваемого стального уголка (равнополочного или разнополочного) можно найти здесь https://ras4et.ru/page/ploshchad-okraski-ugolka-ravnopolochnogo.html.

Калькулятор площади поверхности резьбовых деталей

zpromma. ru

ru

- Расчеты

- Время чтения: 1 мин

- Просмотров: 6994

Данный расчет предназначен для определения площади поверхности резьбовых деталей – болтов, гаек, шпилек. Расчет необходим для определения стоимости гальванического покрытия метизов или определения параметров процесса гальванической обработки — объема гальванической емкости, количества реактивов и площади поверхности анодов при гальваническом цинковании, кадмировании, химическом оксидировании и фосфатировании крепежных деталей.

За основу в данном онлайн калькуляторе взята методика, регламентированная в отраслевом стандарте ГОСТ ISO 10684-2015 «Изделия крепежные. Покрытия, нанесенные методом горячего цинкования». ГОСТ предлагает в качестве исходных данных для расчета использовать значения площади поверхности различных участков болта (резьбы, гладкого стержня, головки болта) на длине 1 мм. Недостаток данной методики заключается в том, что расчет в ГОСТе произведен только для небольшой номенклатуры стандартизированных изделий и не подходит для расчета нестандартных метизов, шпилек, анкерных болтов и других изделий.

Покрытия, нанесенные методом горячего цинкования». ГОСТ предлагает в качестве исходных данных для расчета использовать значения площади поверхности различных участков болта (резьбы, гладкого стержня, головки болта) на длине 1 мм. Недостаток данной методики заключается в том, что расчет в ГОСТе произведен только для небольшой номенклатуры стандартизированных изделий и не подходит для расчета нестандартных метизов, шпилек, анкерных болтов и других изделий.

Расчеты приведены для стандартного болта с шестигранной головкой для нарезанной резьбы, когда диаметр гладкого стержня приблизительно равен наружному диаметру резьбы (нормальный стержень) или для накатанной резьбы — диаметр гладкого стержня приблизительно равен или среднему диаметру резьбы (уменьшенный стержень).

Примечание: существует еще множество типов болтов и винтов, для расчета, например, винта с цилиндрической головкой и шестигранным углублением можно воспользоваться методикой расчет площади поверхности сложной детали.

Все значения в онлайн калькулятор заносим в миллиметрах, единицу измерения полученного результата выбираем из списка (мм2, см2, дм2, м2). Для расчета площади поверхности партии однотипных изделий меняем количество деталей в поле формы. Для расчета болтов или шпилек с полной резьбой оставляем значения диаметра и длины стержня в полях ввода равные нулю. Из списка выбираем размер резьбы болта или шпильки и длину резьбы. Расчет произведен по ГОСТ ISO 10684-2015.

Площадь поверхности болтов с шестигранной головкой

Площадь поверхности шестигранных гаек (тип 1)

Площадь поверхности резьбовых шпилек

Примечание: если вы заметили неточности в работе нашего онлайн калькулятора площади поверхности резьбовых деталей или у вас есть предложения по оптимизации расчетов просим оставлять комментарии к статье.

Возможно Вас заинтересуют статьи: |

Добавить комментарий

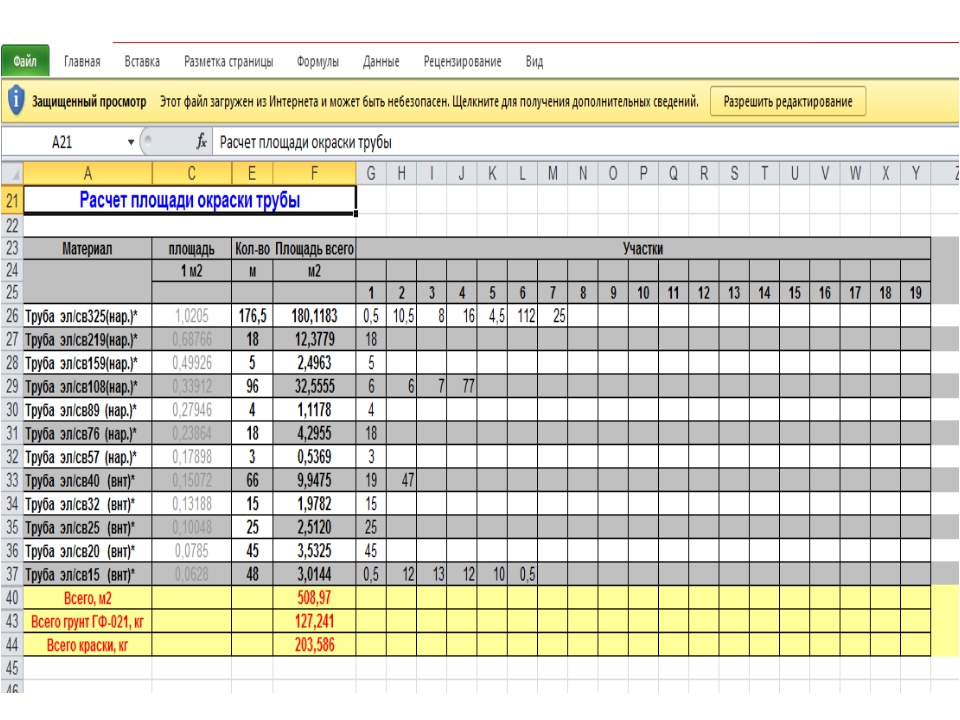

Как посчитать площадь покраски металлоконструкций

Расчет площади покраски металлоконструкций позволяет определить требуемое количество лакокрасочных материалов, а также общую стоимость антикоррозийной либо декоративной обработки.

Наши услуги по данному направлению

Как правило, прайсы большинства компаний, которые оказывают услуги по покраске металлоконструкций, включена цена на покраску металлоконструкций за 1 м2 и данный показатель считается общепризнанной расценкой. Подобный подход вполне оправдан, если работа ведется с относительно ровными поверхностями, площадь которых можно просто вычислить.

Если же металлоконструкции имеют сложную конфигурацию, то такой подход неприемлем. Поскольку рассчитать площадь конструкции из швеллера либо двутавра разнообразных типоразмеров достаточно сложно, а для ажурных кованых, а также сварных ограждений становится практически невозможно. В таком случае оценивают покраску металлических конструкций за 1 т, что дает возможность существенно упростить расчеты без лишних погрешностей.

Метод коэффициентов

На практике используют целый ряд коэффициентов, которые зависят от профиля элементов металлоконструкций. Так, к примеру, для 1 т изделий из двутавровых балок и швеллеров принята площадь в 29 м2, а для переплетов, сделанных из специальных профилей, площадь покраски составляет около 75 м2.

Так, к примеру, для 1 т изделий из двутавровых балок и швеллеров принята площадь в 29 м2, а для переплетов, сделанных из специальных профилей, площадь покраски составляет около 75 м2.

Если же вы не знаете, как правильно посчитать площадь покраски металлоконструкций, воспользуйтесь нижеприведенными таблицами. При этом суммарную площадь поверхности прокатных профилей, из которых состоит конструкция, определяют в кв. м. путем умножения общей массы прокатных профилей на соответствующие размеры площади поверхности, которые содержатся в 1 т стальных прокатных профилей.

|

Наименование профиля, номер и толщина сечения |

Площадь поверхности, кв.м /1 т. профиля |

Наименование профиля, номер и толщина сечения |

Площадь поверхности, кв. |

Наименование профиля, номер и толщина сечения |

Площадь поверхности, кв.м /1 т. профиля |

|

Сталь листовая и профили гнутые открытые (поверхность приведена суммарная с обеих сторон) |

|||||

|

толщина листа |

толщина листа |

толщина листа |

|||

|

2,0 |

127,6 |

7,0 |

36,6 |

22,0 |

11,8 |

|

2,2 |

115,9 |

8,0 |

32,1 |

25,0 |

10,4 |

|

2,5 |

102,3 |

9,0 |

28,5 |

28,0 |

9,4 |

|

2,8 |

91,2 |

10,0 |

25,7 |

30,0 |

8,7 |

|

3 |

85 |

11,0 |

23,4 |

32,0 |

8,2 |

|

3,2 |

79,9 |

12,0 |

21,5 |

36,0 |

7,3 |

|

3,5 |

73,0 |

14,0 |

18,4 |

40,0 |

6,6 |

|

4,0 |

63,9 |

16,0 |

16,2 |

45,0 |

5,9 |

|

5,0 |

51,1 |

18,0 |

14,4 |

50,0 |

5,4 |

|

6,0 |

42,7 |

20,0 |

13,0 |

55,0 |

4,9 |

|

Профили гнутые замкнутые квадратные, прямоугольные и трубы (поверхность приведена по внешней стороне проката) |

|||||

|

толщина стенки |

толщина стенки |

толщина стенки |

|||

|

2,0 |

65,2 |

8,0 |

16,6 |

18,0 |

7,5 |

|

2,5 |

52,1 |

9,0 |

14,5 |

20,0 |

6,7 |

|

3,0 |

43,5 |

10,0 |

13,1 |

22,0 |

6,1 |

|

3,5 |

37,3 |

11,0 |

11,8 |

25,0 |

5,5 |

|

4,0 |

32,9 |

12,0 |

10,8 |

28,0 |

5,0 |

|

5,0 |

26,5 |

14,0 |

9,3 |

30,0 |

4,7 |

|

6,0 |

22,0 |

16,0 |

8,1 |

32,0 |

4,4 |

|

7,0 |

19,0 |

17,0 |

7,6 |

40,0 |

3,5 |

|

Сталь угловая равнополочная |

|||||

|

толщина полки |

толщина полки |

толщина полки |

|||

|

3,0 |

86,5 |

9,0 |

29,5 |

20,0 |

13,3 |

|

4,0 |

65,0 |

10,0 |

26,3 |

22,0 |

12,0 |

|

5,0 |

52,0 |

12,0 |

22,0 |

25,0 |

10,6 |

|

6,0 |

44,0 |

14,0 |

19,0 |

28,0 |

9,6 |

|

7,0 |

37,0 |

16,0 |

16,6 |

30,0 |

9,0 |

|

8,0 |

33,0 |

18,0 |

14,9 |

||

|

Швеллеры горячекатанные (поверхность приведена суммарная со всех сторон) |

|||||

|

номер профиля |

номер профиля |

номер профиля |

|||

|

5 |

47,1 |

16 |

40,5 |

22А |

34,9 |

|

6,5 |

46,4 |

16А |

38,7 |

24 |

35,0 |

|

8 |

45,4 |

18 |

39,3 |

24А |

33,3 |

|

10 |

44,7 |

18А |

37,7 |

27 |

33,2 |

|

12 |

43,1 |

20 |

38,3 |

30 |

31,4 |

|

14 |

41,6 |

20А |

36,4 |

33 |

29,6 |

|

14А |

39,7 |

22 |

36,6 |

36 |

27,7 |

|

40 |

26,1 |

||||

|

Балки двутавровые (поверхность приведена суммарная со всех сторон) |

|||||

|

номер профиля |

номер профиля |

номер профиля |

|||

|

10 |

44,4 |

20 |

38,1 |

36 |

26,7 |

|

12 |

43,1 |

22 |

36,7 |

40 |

24,9 |

|

14 |

41,8 |

24 |

34,4 |

45 |

23,2 |

|

16 |

40,5 |

27 |

33,0 |

50 |

21,4 |

|

18 |

39,1 |

30 |

31,2 |

55 |

19,7 |

|

60 |

18,1 |

||||

|

Балки двутавровые для монорельсов (поверхность приведена суммарная со всех сторон) |

|||||

|

номер профиля |

номер профиля |

номер профиля |

|||

|

24М |

24 |

36М |

21,4 |

||

|

30М |

22,3 |

45М |

19,3 |

||

|

Балки с параллельными гранями полок (поверхность приведена суммарная со всех сторон) |

|||||

|

номер профиля |

номер профиля |

номер профиля |

|||

|

20Бх |

49,1 |

40Бх |

34,9 |

70Бх |

21,0 |

|

20Б1 |

39,4 |

40Б1 |

30,8 |

70Б1 |

19,1 |

|

20Б2 |

36,7 |

40Б2 |

27,8 |

70Б2 |

17,4 |

|

20Б3 |

33,6 |

40Б3 |

25,5 |

70Б3 |

15,8 |

|

23Бх |

45,9 |

45Б |

32,3 |

70Б4 |

14,6 |

|

23Б1 |

38 |

45Б1 |

27,5 |

80Б |

19,3 |

|

23Б2 |

35,3 |

45Б2 |

24,9 |

80Б1 |

17,2 |

|

23Б3 |

32 |

50Б3 |

22,8 |

80Б2 |

15,5 |

|

26Бх |

43,2 |

50Бх |

29,3 |

80Б3 |

14,2 |

|

26Б1 |

35,9 |

50Б1 |

24,8 |

80Б4 |

13,1 |

|

26Б2 |

33,3 |

50Б2 |

22,8 |

90Бх |

17,8 |

|

26Б3 |

30,4 |

55Б3 |

20,3 |

90Б1 |

15,7 |

|

30Бх |

40,7 |

55Бх |

26,7 |

90Б2 |

14,5 |

|

30Б1 |

35,4 |

55Б1 |

22,6 |

90Б3 |

13,2 |

|

30Б2 |

33,0 |

55Б2 |

20,8 |

90Б4 |

12,0 |

|

30Б3 |

30,1 |

60Б3 |

19,1 |

100Бх |

16,7 |

|

35Бх |

37,8 |

60Бх |

24,4 |

100Б1 |

14,4 |

|

35Б1 |

34,4 |

60Б1 |

20,5 |

100Б2 |

13,0 |

|

35Б2 |

31,1 |

60Б2 |

18,6 |

100Б3 |

11,7 |

|

35Б3 |

28,4 |

60Б3 |

17,2 |

100Б4 |

10,6 |

|

Балки широкополочные (поверхность приведена суммарная со всех сторон) |

|||||

|

номер профиля |

номер профиля |

номер профиля |

|||

|

20Шх |

38,9 |

40Шх |

23,2 |

70Ш1 |

15,8 |

|

20Щ1 |

33,8 |

40Ш1 |

20,4 |

70Ш2 |

14,4 |

|

20Ш2 |

31,2 |

40Ш2 |

18,9 |

70Ш3 |

13,1 |

|

23Шх |

37,9 |

40Ш3 |

17,9 |

70Ш4 |

12,0 |

|

23Ш1 |

30,9 |

40Ш4 |

16,2 |

70Ш5 |

11,0 |

|

23Ш2 |

27,8 |

50Ш |

22,6 |

70Ш6 |

10,3 |

|

26Шх |

33,2 |

50Ш1 |

19,4 |

70Ш7 |

19,5 |

|

26Ш1 |

28,6 |

50Ш2 |

17,4 |

70Ш8 |

8,8 |

|

26Ш2 |

25,9 |

50Ш3 |

15,7 |

80Ш |

17,4 |

|

30Шх |

30,1 |

50Ш4 |

14,2 |

80Ш1 |

14,4 |

|

30Ш1 |

26,0 |

50Ш5 |

12,9 |

80Ш2 |

13,2 |

|

30Ш2 |

23,4 |

60Ш |

21,4 |

80Ш3 |

12,1 |

|

30Ш |

21,1 |

60Ш1 |

17,4 |

90Ш |

15,7 |

|

30Ш4 |

19,4 |

60Ш2 |

16,0 |

90Ш1 |

13,1 |

|

35Ш1 |

22,7 |

60Ш4 |

13,1 |

90Ш3 |

11,1 |

|

35Ш2 |

20,8 |

60Ш5 |

11,8 |

100Ш |

14,2 |

|

35Ш3 |

19,1 |

60Ш6 |

10,7 |

100Ш1 |

12,3 |

|

35Ш4 |

17,3 |

70Ш |

19,7 |

100Ш2 |

11,3 |

|

Колонны двутавровые (поверхность приведена суммарная со всех сторон) |

|||||

|

номер профиля |

номер профиля |

номер профиля |

|||

|

20К |

32,3 |

30К1 |

21,4 |

35К8 |

10,0 |

|

20К1 |

29,6 |

30К2 |

19,9 |

40К |

19,9 |

|

20К2 |

26,1 |

30К3 |

18,3 |

40К1 |

17,5 |

|

20К3 |

23,7 |

30К4 |

16,7 |

40К2 |

16,0 |

|

20К4 |

21,7 |

30К5 |

15,2 |

40К3 |

14,5 |

|

23К |

31,6 |

30К6 |

14,1 |

40К4 |

13,1 |

|

23К1 |

27,5 |

30К7 |

12,8 |

40К5 |

11,8 |

|

23К2 |

25,7 |

30К8 |

11,7 |

40К6 |

10,8 |

|

23К3 |

23,2 |

35К1 |

19,3 |

40К7 |

9,8 |

|

23К4 |

21,9 |

35К2 |

17,3 |

40К8 |

9,0 |

|

26К1 |

26,1 |

35К3 |

15,6 |

40К9 |

8,2 |

|

26К2 |

23,3 |

35К4 |

14,2 |

40К10 |

7,8 |

|

26К3 |

20,9 |

35К5 |

13,0 |

40К11 |

6,2 |

|

26К4 |

19,2 |

35К6 |

11,9 |

40К12 |

5,2 |

|

26К5 |

17,6 |

35К7 |

10,9 |

40К13 |

4,4 |

|

40К14 |

3,7 |

||||

Если стальная конструкция составного сечения, тогда площадь окраски металлоконструкции определяется по укрупненным переводным коэффициентам по следующей таблице:

|

Характеристика металлоконструкций |

Площадь, м2, на 1 т конструкций (переводной коэффициент) |

|

Конструкции с неравномерным соотношением профилей сталей |

23 |

|

Конструкции с преобладанием угловой стали |

27 |

|

Конструкции с преобладанием листовой и универсальной стали |

19 |

|

Конструкции с преобладанием швеллеров и балок |

29 |

|

Конструкции из листовой стали толщиной 2,5-4,5 мм |

24 |

|

Конструкции из листовой стали толщиной свыше 5 мм |

19 |

|

Переплеты из специальных профилей |

75 |

Расчет расхода краски в зависимости от толщины наносимого слоя

Можно также воспользоваться нормами покраски металлоконструкций, которые определяют расход лакокрасочных материалов на 1 кв м либо тонну в зависимости от толщины слоя, наносимого на поверхность.

Согласно действующим нормативам расход ЛКМ определяют по следующей формуле:

А — норматив расхода ЛКМ, г/м2, мкм;

ρ — плотность сухой пленки ЛКМ, г/см3;

P — содержание в составе ЛКМ нелетучих веществ, %;

k1 — коэффициент использования ЛКМ по ВСН 447-84 прил. №2, принимаемый значение — 0,6;

k2 — коэффициент, который учитывает характеристику окрашиваемой поверхности согласно Приложению №4 “Общесоюзных нормативов расхода лакокрасочных материалов”:

- для первого слоя покрытия — составляет 1,15;

- для второго слоя покрытия — 1,05;

- для третьего слоя покрытия — 1,0.

h — толщина лакокрасочного покрытия, мкм.

На основании данной формулы расход ЛКМ с плотностью в 2,4-2,9 г/см3 и сухим остатком в пределах 60-72% составляет 7,67-7,72 г/м2*мкм, а для материалов, плотность которых составляет 1,4-1,6 г/см2, и сухим остатком 50-65% данный показатель находится в пределах 4,90-4,31 г/м2*мкм.

Наши услуги по данному направлению

Надеемся, что данная информация будет для вас полезной!

расч¬ет площади с помощью калькулятора

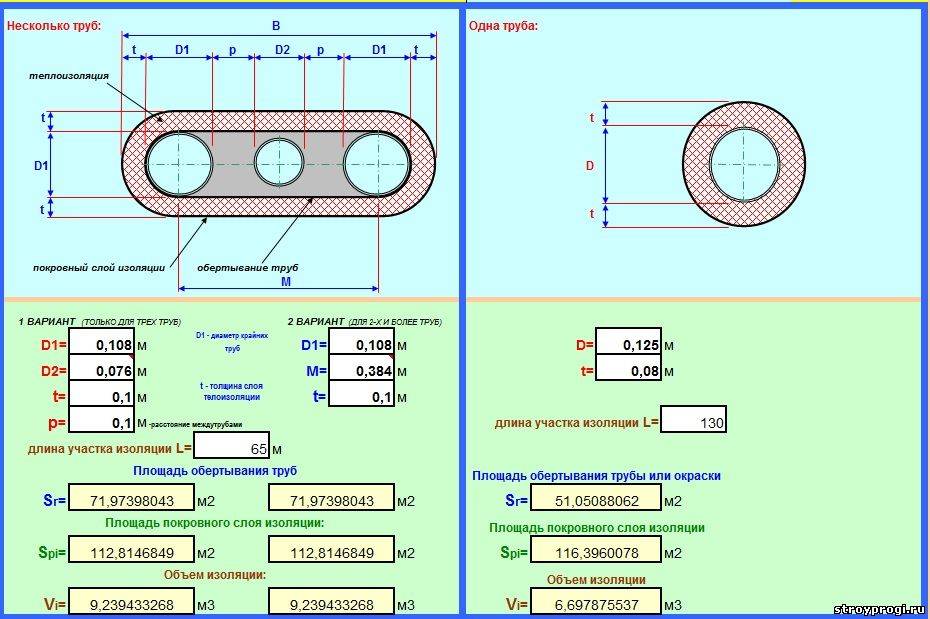

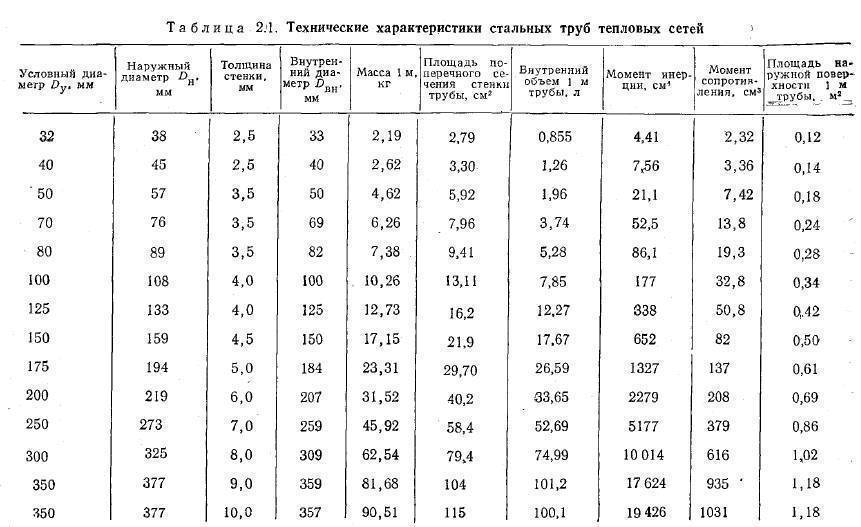

Металлические трубы периодически требуется окрашивать: металл недостаточно стоек к совместному воздействию воздуха и влаги, а защитный слой цинка не панацея в условиях городского или морского воздуха. Так что окраска становится непременной частью ухода за водопроводом, газопроводом, и каркасами, изготовленными из металлопроката.

Окрашенные трубы

Какие бывают трубы?

Окрашивать необходимо металлические изделия, вернее говоря, стальные. Чугунные куда устойчивее к ржавчине, а медные или латунные и вовсе не поддаются коррозии. Кроме того, внешний вид их превосходен без всякой краски. Сталь же нуждается в защите, а тот полимерный слой, который образует краска, отличается прекрасной водостойкостью.

Газовые трубы

Площадь окраски труб зависит от длины изделия, диаметра, материала и, конечно, формы. По последнему признаку трубопрокат разделяют на несколько групп:

По последнему признаку трубопрокат разделяют на несколько групп:

- круглого сечения – самый привычный вид и используется при сооружении водопроводов, канализаций, дымовых конструкций. Рассчитать величину поверхности для окрашивания труда не составляет, если знать внешний диаметр стального изделия;

- с сечением прямоугольным, квадратным, треугольным и даже шестиугольным – профильные. Вычислить здесь величину поверхности проще простого. Профильные чаще применяются при строительстве каркасов;

Профильные трубы

- конусовидные – весьма специфические изделия, как правило, в быту не применяются. В производстве используются при сооружении систем нагнетания давления;

- гофрированные – наиболее сложны для вычислений, так как имеют переменное сечение. Расход краски в этом случае самый большой;

Гофрированные трубы

- канализационные – для крупных магистралей и колодцев. Это бетонные кольца с переменной внутренней поверхностью.

Канализационный колодец

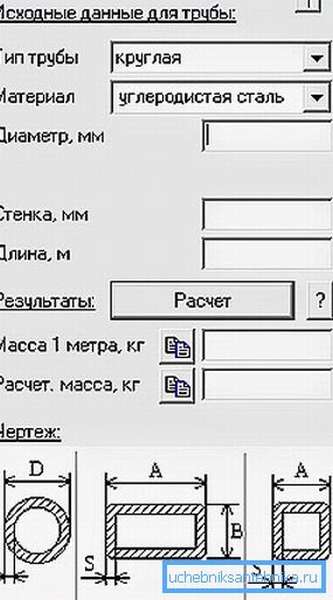

Расчеты необходимы для определения объема краски. Произвести их можно самостоятельно, а можно обратиться к онлайн-калькулятору на соответствующих сайтах. Программа запрашивает диаметр изделий и длину. Не все онлайн-калькуляторы рассчитаны на вычисление трубопровода любого сечения, порой для сложной конфигурации требуются особые программы. На фото – металлический трубопрокат.

Как вычислить необходимую величину?

При вычислениях применяют простые геометрические формулы. Единственной деталью, на которую нужно обращать внимание является диаметр: использовать нужно внешний, а не внутренний диаметр, так как трубопровод окрашивается снаружи.

Для трубы с круглым сечением используется следующая формула: S = 2* π*R*L, где:

- π – число пи, постоянная величина;

- R – внешний радиус в мм;

- L – длина изделия.

Довольно часто эту величину просто находят в соответствующих таблицах.

Формула расчета краски

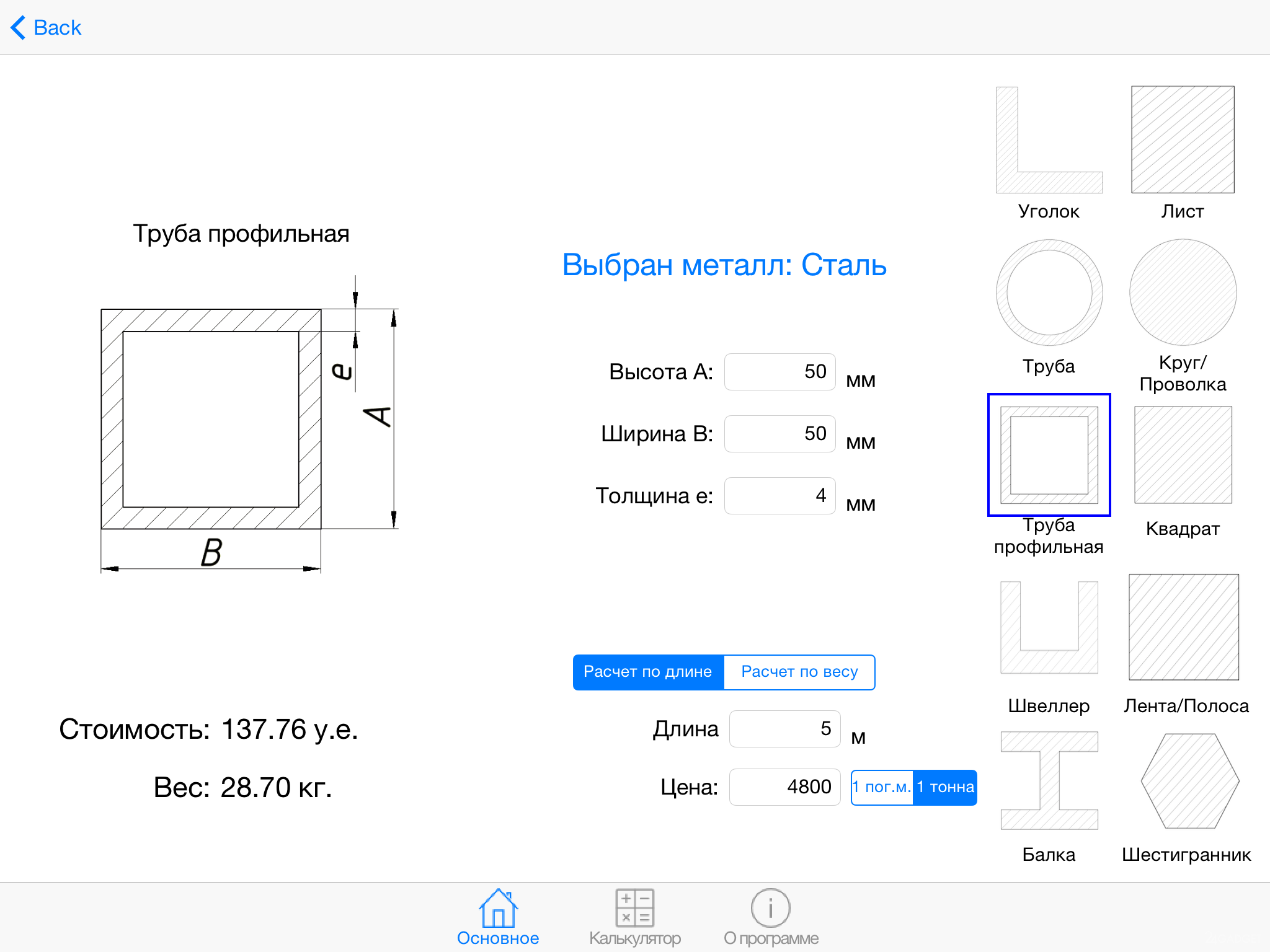

Расчет профильных еще проще, так как, по сути, это сумма сторон: S=2*H*L=2*W*L, где:

- W – высота 1 стороны;

- H – высота второй стороны;

- L – длина изделия.

По такой формуле рассчитывают площадь трубы под окраску квадратного или прямоугольного сечения. При треугольном вычисляется величина каждой стороны, если они не одинаковы, и суммируются. При равных размерах получаемая умножением длины и высоты величина попросту умножается на 3 и получают требуемое в нужных единицах – м2.

Конусовидные рассчитываются по довольно сложной формуле: S = 2 x π x R1 x L + π x (R1 x R1 + R2 x R2), где:

- R1 – радиус меньшего круга;

- R2 – радиус большего круга;

- L – длина фрагмента;

- π – число пи.

Куда чаще в быту приходится иметь дело с гофрированными трубами, а не конусовидными. Расчет этот наиболее сложен, без калькулятора не обойтись.

Сначала определяют целый ряд параметров, которые рекомендуется заносить в таблицу:

- A – радиус скругления;

- B и D – проекция на длину и диаметр соответственно;

- C – шаг гофрированной части;

- E – угол скоса;

- F – высота гофра;

- G – линия, по которой изделие вытягивают.

Рассмотреть вычисления проще на примере:

- пусть радиус скругления равен 3 мм. Тогда скругленная часть равна произведению: 2* A* π, то есть, 18,84 мм;

- проекция на диаметр удваивается, допустим, она равна 20 мм;

- в растянутом виде гофрированный водовод будет иметь длину 38,84 мм;

- угол скоса равен удвоенному диаметру, то есть, 12 мм;

- пусть длина фрагмента составляет 10 м. Чтобы узнать какое число складок располагается на этой длине, нужно разделить ее на величину шага C. Получаем 866;

- в растянутом виде длина гофра, соответственно, будет равна количеству шагов умноженного на длину этого шага, то есть, 866*38,84=33,64 м.

Объем краски

Не только площадь трубы под покраску определяет количество необходимого материала. Важно сколько слоев будет наноситься на изделие, и какой состав будет использоваться.

Так, По ГОСТ 8292-95 для покраски стальных и деревянных изделий, эксплуатируемых на свежем воздухе, нужно использовать масляные густотертые краски, разведенными натуральными олифами. Причем согласно тому же ГОСТ 8292-95 краску нужно наносить в 2 слоя. То есть, при полученных размерах в 54 м2, например, оказывается, что реально нужен объем краски для покрытия площади в 108 м2.

Причем согласно тому же ГОСТ 8292-95 краску нужно наносить в 2 слоя. То есть, при полученных размерах в 54 м2, например, оказывается, что реально нужен объем краски для покрытия площади в 108 м2.

Масляная краска – наиболее известный и доступный по стоимости материал. Однако из-за не слишком-то приятного запаха в быту стараются найти ей альтернативу. Таковой может служить:

- акриловая эмаль – на органических растворителях. При застывании образует блестящую гладкую водостойкую поверхность;

- алкидная эмаль – формирует очень прочное, не склонное к растрескиванию покрытие. Но, правда, этот вариант дороже;

- водно-дисперсионные составы – по большей части годятся только для бытового применения внутри здания. Запаха неприятного они не имеют, однако и стойкостью не отличаются.

Перед покраской обязательно нужно прогрунтовывать изделие, иначе все вычисления пойдут насмарку. Без этого краски понадобится заметно больше, так как она заполняет собой все те неровности, которые в первом случае заполняла бы грунтовка.

Дымовые конструкции требуют особого подхода. Температура нагрева их заметно выше, так что для дымовой трубы нужна специальная краска, куда более устойчивая к нагреву.

Калькулятор приведенной толщины металла. Расчет расхода огнезащиты ТЕРМОБАРЬЕР 2019

Приведенная толщина металла (ПТМ) – важнейший параметр, на основе которого рассчитывается огнезащита несущих металлоконструкций.

Приведенная толщина металла определена в НПБ 236-97, как отношение площади поперечного сечения металлоконструкции к обогреваемому периметру.

Расчет приведенной толщины

Данный калькулятор позволяет оперативно произвести расчет приведенной толщины для основных строительных профилей: двутавра, швеллера, уголка, замкнутого квадратного и прямоугольного профиля, трубы в различный вариантах обогрева конструкции.

Расчет расхода огнезащитной краски и конструктивной огнезащиты ТЕРМОБАРЬЕР

Рассчитав приведенную толщину, на основе результатов сертификационных испытаний выбирается необходимая толщина огнезащитного покрытия ТЕРМОБАРЬЕР для доведения предела огнестойкости конструкции до заданного в проекте значения. Данный калькулятор позволяет рассчитать толщину сухого слоя, расход материала на 1м² поверхности, расход на 1м профиля и расход на 1т профиля. Эти параметры помогают быстро рассчитать количество огнезащитного материала на основе спецификации металлопроката проекта.

Данный калькулятор позволяет рассчитать толщину сухого слоя, расход материала на 1м² поверхности, расход на 1м профиля и расход на 1т профиля. Эти параметры помогают быстро рассчитать количество огнезащитного материала на основе спецификации металлопроката проекта.

Порядок работы c программой расчета приведенной толщины металла и расхода материалов ТЕРМОБАРЬЕР:

- Выбор типа профиля и стандарта. Внимание: размеры профилей с одинаковыми названиями из разных стандартов могут отличаться!

- Выбор названия профиля (для горячекатанных двутавров и швеллеров), длинны, высоты и толщины (для уголков и прямоугольных и квадратных замкнутых профилей) правой таблице или ввод геометрических размеров (для сварных двутавров и круглых труб). Выбранный профиль отмечен оранжевым цветом. На схематическом изображении профиля указываются размеры для уверенности в правильном выборе названия и стандарта.

- Установка обогреваемого периметра на схематическом изображении профиля осуществляется мышью (не доступно для круглых труб).

Обогреваемый периметр отмечен оранжевым цветом. По-умолчанию самый распространенный случай – обогрев конструкции со всех сторон.

Обогреваемый периметр отмечен оранжевым цветом. По-умолчанию самый распространенный случай – обогрев конструкции со всех сторон. - На основе выбранных данных рассчитываются и выводятся справа от изображения приведенная толщина металла, обогреваемый периметр, площадь защищаемой поверхности на один погонный метр профиля и площадь на одну тонну профиля. Вычисления осуществляются сразу после изменения любого параметра.

- Под изображением профиля выбирается необходимый огнезащитный материал:

- ТЕРМОБАРЬЕР – огнезащитная краска для металлоконструкций;

- ТЕРМОБАРЬЕР 2 – атмосферостойкий огнезащитный состав;

- ТЕРМОБАРЬЕР К – двухслойная конструктивная огнезащита по СП 2.13130.2020 (Имеет заключение ФГБУ ВНИИПО МЧС России).

- ТЕРМОБАРЬЕР К2 – атмосферостойкая двухслойная конструктивная огнезащита по СП 2.13130.2020 (Имеет заключение ФГБУ ВНИИПО МЧС России).

- В таблице под названием материала выводятся: необходимая толщина огнезащитного покрытия ТЕРМОБАРЬЕР, расход на один кв. метр, на одну тонну и на один погонный метр профиля для достижения огнестойкости 15, 30, 45, 60, 90, 120 и 150 минут выбранного профиля с учетом установленного обогреваемого периметра.

Cкрыть/показать описание

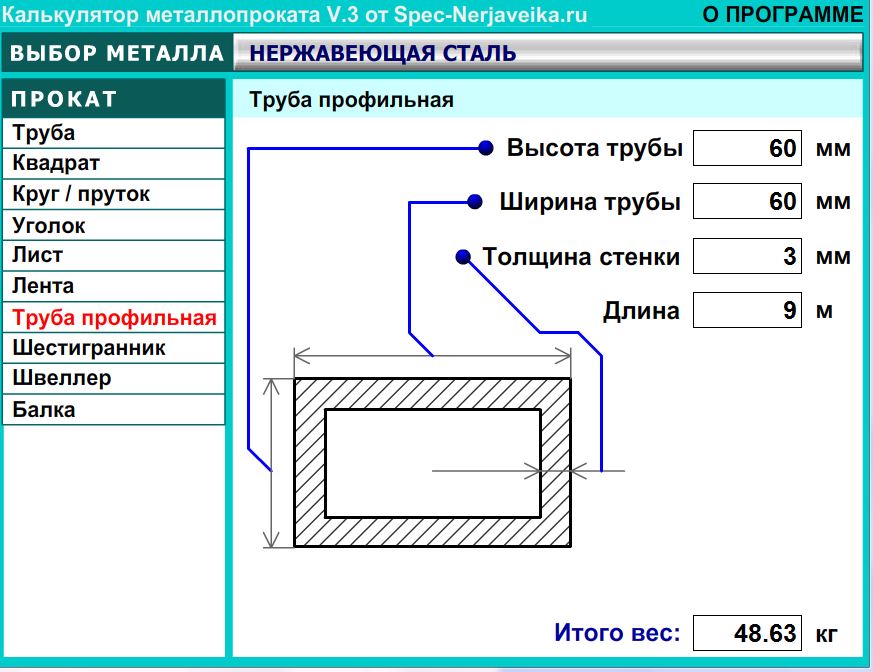

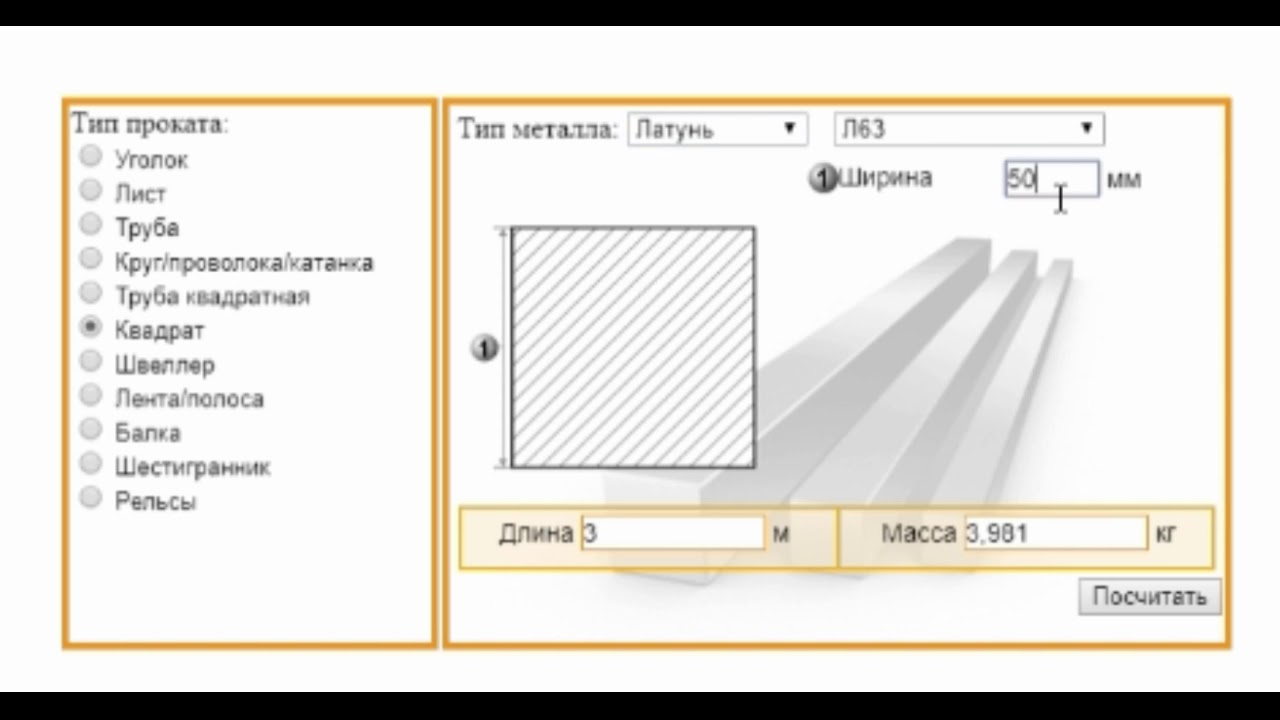

Калькулятор металлопроката онлайн, таблица веса металла

Металлический калькулятор нержавеющего металлопроката компании «Региональный дом металла» поможет рассчитать вес и стоимость изделий по заданным габаритным размерам и указанным маркам стали.

Виджет позволяет получить вес изделий практически любой используемой на сегодняшний день марки стали: черная, цветная, нержавеющая сталь. В частности, калькулятор цветного металлопроката, поможет при расчете продукции из сплавов меди, бронзы, алюминия и других. В каталоге продукции вы можете купить металлопрокат следующих типов: трубы, сортовой прокат (уголок, круг, швеллер, балка), лента, катанка, шестигранники и листы.

Калькулятор металла

С относительной точностью можно рассчитать вес металлопроката и количество стальной арматуры. При вводе размеров и длин, Вы можете рассчитать вес изделий. Калькулятор работает в онлайн-режиме для оперативного расчета веса, для этого необходимо:

- выбрать требуемую марку стали;

- выбрать категорию проката;

- ввести габариты и размеры сторон.

Специалисты нашего ресурса проводят периодическую актуализацию марочника стали для точного и актуального расчета изделий. В процессе подсчета, используется удельный вес металлопроката (таблица калькулятора) стали и размер (толщина металла, ширина листа, диаметр стенки трубы, швеллера и т.д.).

Иногда при неизвестна марка стали, из которой он изготовлен, в этом случае можно использовать универсальные марки типа Ст10 и Ст20. Если у Вас остались подозрения по поводу сырья, можно провести хим. анализ металла.

Таблица веса металлопроката

Формула расчета определяет вес 1 мм проката, умноженного на длину (если вес рассчитывается исходя из значения длины). В случае, когда исходными данными является вес и требуется таблица металлопроката из тонны в метры, сначала определяется площадь сечения проката, умноженная на удельный вес, после чего, вес делится на полученное путем умножения значение и мы получаем требуемую длину по весу.

Необходимо заметить, что весовая таблица металлопроката зависит от показателя температуры рассчитываемого проката, так, при различных значения температуры стали, существенно меняется его плотность. Исходя из этого, при расчете используется универсальная температура стали равная 20 °С. Для цветного металлопроката могут применяться другие температурные значения, обращайте на это внимание.

В реальной жизни, размеры отпускаемого проката, особенно в партиях большого объема, могут существенно отличаться от рассчитанных значений. Это связано с тем, что таблица массы металлопроката не учитывает отклонения от точных геометрических параметров продукции, которые существуют в обязательном порядке, особенно при больших объемах.

Калькулятор геометрии жесткого диска— переменный профиль

Пользовательский ввод

Номинальный диаметр трубы (дюймы) 468101214161820243036

Общая планируемая горизонтальная длина по поверхности (футы)

Входное отверстие: использованный прогиб (%)

Входное отверстие: глубина канала (футы) B

Выходное отверстие: использованный прогиб шарнира (%)

Выходное отверстие: глубина канала (футы) B

Справочная информация / данные о продукте

Результаты расчетов

| Запись | Выход | |

|---|---|---|

| Мин.Среднее отклонение использовано | X.XX градусов | X.XX градусов |

| Мин. Радиус отверстия (дуги) | X.XX ноги C | X.XX футов D |

| Среднее смещение на длину трубы | X.XX дюймов | ИКС.XX дюймов |

| Мин. Требуемая длина горизонтальной поверхности | X.XX футов | X.XX футов |

| Угол сверления | X.X градусов | X.X градусов |

| Мин. Диаметр отверстия (дуга) Длина свечения, футы | ИКС.XX футов C | X.XX футов D |

| Мин. Количество труб, используемых для (дуги) | X.XX штук | X.XX штук |

| горизонтальный | |

|---|---|

| Расчетная длина | ИКС.XX футов |

| Мин. Длина центрального горизонтального отверстия | X.XX футов E |

| Мин. Количество труб, используемых в центральной секции | X.XX штук |

| Рассчитано по всему диаметру | |

|---|---|

| Мин.Расчетная длина по горизонтали | XX.XX футов A |

| Мин. Общая длина укладки всего направленного отверстия | XX.XX футов |

| Мин. Общее количество труб для всего диаметра | XX.XX штук |

| Считается, что весь канал ствола (без плавучести / без силы сопротивления) использует | ХХ.XX% макс. рекомендуемое тяговое усилие для 16 дюймов TR Flex class 52 RJ DIP |

Обратитесь к инженеру McWane по продуктам из пластикового материала или к местному представителю McWane для получения дополнительных рекомендаций по проектированию и информации.

| НОМИНАЛЬНЫЙ РАЗМЕР ТРУБЫ | TR FLEX: БОЧКА OD | TR: BELL OD | TR: ДЛИНА В КАЧЕСТВЕ | TR: СОВМЕСТНЫЙ ПРОГИБ | TR: МАКС.РЕКОМЕНДУЕМОЕ ДАВЛЕНИЕ | TR: МАКСИМАЛЬНОЕ УПРАВЛЕНИЕ ТЯГА | TR: ВЕС / ДЛИНА cl 52 | TR: МАКСИМАЛЬНАЯ ДЛИНА ТЯГА cl 52 | TR: MAX PCS PULL cl 52 | НОМИНАЛЬНЫЙ РАЗМЕР ТРУБЫ | |

| 4 | 4.80 | 7,00 | 18,10 | 5,00 | 750 | 13,572 | 240 | 1,024 | 57 | 4 | |

| 6 | 6,90 | 9,27 | 18,06 | 5,00 | 750 | 28,045 | 380 | 1,333 | 74 | 6 | |

| 8 | 9,05 | 11,68 | 18,02 | 5,00 | 750 | 48,245 | 530 | 1,640 | 91 | 8 | |

| 10 | 11.10 | 14,12 | 18,00 | 5,00 | 750 | 72,577 | 700 | 1,866 | 104 | 10 | |

| 12 | 13,20 | 16,43 | 17,98 | 5,00 | 750 | 102,637 | 890 | 2,073 | 115 | 12 | |

| 14 | 15,30 | 18,80 | 17,85 | 3,25 | 500 | 1,110 | 1,478 | 83 | 14 | ||

| 16 | 17.40 | 21,45 | 17,84 | 3,25 | 500 | 118,895 | 1,305 | 1,625 | 91 | 16 | |

| 18 | 19,50 | 23,40 | 17,82 | 3,00 | 50033 149,325 | 1,505 | 1,768 | 99 | 18 | ||

| 20 | 21,60 | 25,68 | 17,80 | 2,50 | 500 | 183219 | 1,725 | 1,891 | 106 | 2025||

| 24 | 25.80 | 30,25 | 17,76 | 2,25 | 500 | 261,398 | 2,170 | 2139 | 120 | 24 | |

| 30 | 32,00 | 36,38 | 17,64 | 1,75 | 301,5962,970 | 1,791 | 102 | 30 | |||

| 36 | 38,30 | 43,45 | 17,59 | 1,50 | 375 | 432039 | 3,910 | 1,944 | 11034 |

Калькулятор расхода — Хорошие калькуляторы

Этот калькулятор расхода использует данные о скорости потока и площади поперечного сечения потока для определения объемного расхода жидкости.

Вы можете рассчитать расход за пять простых шагов:

- Выберите форму поперечного сечения канала

- Введите все измерения, необходимые для вычисления площади поперечного сечения

- Введите среднюю скорость потока

- Выберите единицу измерения расхода

- Нажмите кнопку «Рассчитать», чтобы вычислить расход.

Что такое объемный расход?

Объемный расход, который также обычно называют расходом жидкости или объемным расходом , представляет собой объем данной жидкости, который течет за единицу времени.Обычно обозначается символом Q .

Скорость, с которой течет жидкость, будет варьироваться в зависимости от площади трубы или канала, через которые она проходит, и скорости жидкости.

Единицы, которые обычно используются для измерения объемного расхода: м 3 / с (кубический метр в секунду), л / мин (литры в минуту), футы 3 / сек (кубический фут в секунду), фут 3 / мин (кубических футов в минуту или CFM) и галлонов в минуту (галлонов в минуту или GPM).

Объемный расход (Q) может быть вычислен как произведение площади поперечного сечения (A) потока и средней скорости потока (v) следующим образом:

Q = A * v

Пример:

Допустим, у нас есть круглый канал с внутренним диаметром 8 дюймов. Вода течет по каналу со средней скоростью 16 футов в секунду. Мы можем определить объемный расход следующим образом:

Расход будет варьироваться в зависимости от площади поперечного сечения канала:

Площадь = π * (Диаметр) 2 /4

Площадь = 3.1415926 * (8/12 футов) 2 /4

Площадь = 0,349 фута 2

Площадь трубы составляет 0,349 фута 2 . Используя эту информацию, мы можем определить расход (Q) следующим образом:

Q = Площадь * Скорость

Q = (0,349 фута 2 ) * (16 футов / с)

Q = 5,584 фута 3 / с

Ответ: В этом примере вода течет по круглому каналу со скоростью 5,584 фута 3 / с.

Формулы для расчета расхода

Канал или труба, по которой течет жидкость, обычно имеет круглую, прямоугольную или трапециевидную форму поперечного сечения.Формула, которая используется для определения расхода, будет варьироваться в зависимости от формы поперечного сечения. Общие подходы изложены ниже.

Расчет расхода в круглой / частично круглой круглой трубе

Площадь поперечного сечения полнокруглой трубы может быть определена следующим образом:

A = π * (Диаметр) 2 /4

Расход (Q) можно записать как:

Q = (Скорость) * π * (Диаметр) 2 /4

Площадь поперечного сечения частично полностью круглой трубы может быть определена следующим образом:

A = (Диаметр) 2 * (theta — sin (theta)) / 8

Где, theta [в радианах] — это центральный угол между линиями, проведенными от центра трубы до поверхности воды с каждой стороны.

Скорость потока (Q), таким образом, выглядит следующим образом:

Q = (Скорость) * (Диаметр) 2 * (theta — sin (theta)) / 8

Расчет скорости потока в прямоугольном канале

Площадь поперечного сечения прямоугольного канала может быть определена следующим образом:

A = (Ширина) * (Глубина)

Расход (Q), таким образом, выглядит следующим образом:

Q = (Скорость) * (Ширина) * (Глубина)

Расчет расхода трапецеидального канала

Площадь поперечного сечения трапециевидного канала может быть определена следующим образом:

A = (Глубина) * (Верхняя ширина + Нижняя ширина) / 2

расход (Q), таким образом, выглядит следующим образом:

Q = (Скорость) * (Глубина) * (Верхняя ширина + Нижняя ширина) / 2

Вас также может заинтересовать наш Калькулятор потерь на трение

Калькулятор веса трубы — Британские единицы и метрическая

Калькулятор веса трубы — британская и метрическая

Щелкните для просмотра данных или таблицы:

Формула веса трубы — эту формулу можно использовать для определения веса на фут для трубы любого размера с любой толщиной стенки.

Формула в английской системе мер:

Вес / фут = 10,69 * (OD — Толщина стенки) * Толщина стенки

* Сумма должна использоваться как оценка веса.

Как рассчитать вес

Вес любой трубы можно рассчитать по следующим формулам.Просто умножьте соответствующую плотность сплава на приведенный ниже расчет требуемой детали.

| Имперская система | Пример |

|---|---|

| Плотность (фунт / дюйм³) | 0,284 фунта / дюйм³ |

| x | |

| (OD² — (OD — 2xT) ²) | (3,0 дюйма ² — (3,0 дюйма — 2×0,022 дюйма) ²) |

| x | |

| Длина | 12 дюймов |

| x | |

| π / 4 | |

| = | |

| вес | 0.702 фунта |

| Метрическая система | Пример |

|---|---|

| Плотность (г / см³) | 7,85 г / см³ |

| x | |

| (OD² — (OD — 2xT) ²) | (50,0 мм² — (50,0 мм — 2×1,0 мм) ²) |

| x | |

| Длина | 1 мес. |

| x | |

| π / 4000 | |

| = | |

| вес | 1.209 кг |

профилей водной поверхности для ливневой канализации — Learn Stormwater Studio

Сколько раз вы рассчитывали линию энергетической ценности для ливневой канализации… вручную? Это то, о чем я думал. Я занимаюсь этим бизнесом более 30 лет и могу сосчитать по пальцам, сколько раз я это делал. Вы можете это сделать, но почему? У нас есть настольные ПК на наших настольных компьютерах. Но на всякий случай, если вы принадлежите к толпе «Я так и думал» или полагались на электронную таблицу для этого, тогда , пожалуйста, , прочтите эту статью.Его цель:

- Обучите вас, чтобы вы знали, о чем говорите, и рецензенты это знали.

- Обучите рецензента, чтобы он знал, что вы знаете, о чем говорите.

- Наделите вас полномочиями. Знания — сила в области моделирования ливневых вод.

Когда вы закончите читать это, вы опередите своих сверстников с более глубоким пониманием гидравлики ливневой канализации. Вы сможете узнать, правильно ли спроектирована ливневая канализация, просто взглянув на гидравлические профили.

Протекает ли эта труба выше, на уровне или ниже емкости?Мы начнем с обзора механики жидкости (извините, это обязательное условие) и закончим изучением правильного способа расчета профилей водной поверхности (HGL и EGL) для ливневой канализации. Не волнуйтесь, мы не собираемся делать это вручную. Но вы это поймете, как будто делали это вручную. Приступим…

Три важных дела

У меня есть этот совет для всех, кто работает в сфере гражданского строительства, особенно для тех, кто занимается разработкой строительных площадок или заканчивает колледж с BSCE.Если вы помните только три вещи из своего урока по механике жидкости, пусть это будут следующие. Без них в вашем наборе инструментов для проектирования дренажа вы будете хромать.

1. Уравнение непрерывности

Где:

Q = расход (фут / с)

V = скорость (фут / с)

A = площадь поперечного сечения потока (кв.фут)

Это изящное маленькое уравнение стоит на высоте и никогда не подведет. Вы найдете его наиболее удобным при проектировании или анализе ливневой канализации или открытых каналов.В первые годы моей работы в программном бизнесе день редко обходился без звонка в службу технической поддержки по поводу скорости в канализационной трубе. И, конечно же, мой стандартный ответ включал еще одно введение в уравнение непрерывности.

Независимо от того, что скорость всегда равна потоку, деленному на площадь поперечного сечения. Не полагайтесь в этом на уравнение Мэннинга. Убери это. Если вы ищете скорость, смотрите не дальше, чем на фактическую площадь поперечного сечения трубы.Разделите Q на это и альт… правильная скорость гарантирована.

Как вы узнаете ниже, площадь поперечного сечения редко бывает такой, как указано на колесе калькулятора Мэннинга. Чтобы знать Район, необходимо знать гидравлическую линию уклона (HGL). Продолжайте читать…

2. Уравнение энергии

Это дедушка всех уравнений H&H. Вы можете сделать так много с уравнением энергии, что это просто ошеломляет. Объяснение его целиком выходит за рамки этого урока. Но пока остановимся на H&H для инженеров-строителей.Уравнения диафрагмы, уравнения водослива, уравнение Бернулли и т. Д. Происходят из уравнения энергии.

И эта энергия состоит из двух частей: потенциальной и кинетической. В нашем мире потенциальная энергия — это высота над головой (HGL) в футах (Y), а кинетическая энергия — это V 2 / 2g, также известная как Velocity Head. Красиво и просто.

Полная энергия, которую мы называем EGL, представляет собой сумму HGL и Velocity Head.

3. Уравнение Мэннинга

Я знаю, я только что сказал тебе убрать эту штуку.Вы можете получить его обратно сейчас.

Каждый инженер-строитель видел это уравнение раз или два, и его не нужно вводить, но нужно объяснение. Удивительно, но мой 650-страничный учебник по механике жидкости посвятил его описанию только полстраницы. Он был назван в честь ирландца Роберта Мэннинга, который никогда не ступал на занятия по механике жидкостей. Он не получил никакого образования или формальной подготовки в области механики жидкостей или инженерного дела. У него был бухгалтерский опыт.

Уравнение Маннинга используется в первую очередь для определения потерь энергии из-за трения, подразумеваемого термином n, коэффициентом шероховатости. Термин A — это фактическая площадь поперечного сечения потока. R — это гидравлический радиус, который равен A, деленному на смоченный периметр этого A. Уравнение надежно до 6% уклона. Это достаточно просто.

Что озадачивает многих инженеров, так это термин S. S — наклон. Но дело не в уклоне русла канала или переворачивании трубы. Всегда помните об этом… Это наклон линии энергетической ценности (EGL).Период.

Выберите любые две точки, например, вдоль трубы или открытого канала. Сложите кинетическую энергию и потенциальную энергию (Y) в каждой точке. Эта сумма представляет собой полную энергию в этой точке или EGL. S — наклон линии между этими двумя точками. Разница между двумя EGL представляет собой потерю энергии из-за трения, HL. Для проектировщиков ливневой канализации было бы разумно установить уклон трубы равным S. Таким образом, EGL будет проходить параллельно верху трубы. Возможно, но не всегда практично.

Уравнение Маннинга определяет HL. Обратите внимание, наклон инверта отличается от наклона EGL.Описание полной пропускной способности

Это один из наиболее неправильно понимаемых терминов в гидравлике ливневой канализации. Итак, давайте исправим. Пропускная способность — это просто скорость потока (Q), вычисленная по уравнению Маннинга, при котором наклон S равен наклону перевернутой трубы и площади поперечного сечения на полной глубине. Это не значит, что труба не может передать больше или меньше.Допускается, чтобы трубы проходили Q выше, чем «полная пропускная способность». Как показано на рисунке выше, эта труба несет более высокий поток. Контрольным признаком является то, что наклон EGL больше, чем обратный наклон. Опять же, S в уравнении Мэннинга — это наклон EGL.

Расчет профиля водной поверхности

Теперь, когда мы прошли основы механики жидкости, пора применить эти знания для расчета профилей водной поверхности в типичной ливневой канализации. Нам нужно знать, сдувают ли наши системы крышки люков или пробивают входные отверстия, верно?

Ниже представлен профиль существующей трехлинейной ливневой канализации.Он уже спроектирован, скорости потока установлены и т. Д., Но для более сильного шторма требуется профиль водной поверхности. Мы будем использовать так называемый метод стандартного шага.

Мы собираемся рассчитать профиль водной поверхности для этой системы.По сути, процесс включает в себя 4 этапа в этом порядке, начиная с нижнего конца и работая выше, построчно. («Линия» — это отрезок трубы с соединением на входе.)

- Установите начальную отметку энергии (EGL Dn).

- Рассчитайте энергетический профиль трубы (EGL Up).

- Рассчитайте потерю напора на стыке выше по потоку.

- Добавьте потерю напора из шага 3 к EGL вверх из шага 2. (Это становится начальной энергией (EGL Dn) для следующей, восходящей линии.)

Повторяйте шаги 1–4 для каждой строки, пока не дойдете до конца. Звучит довольно просто. Давайте рассмотрим эти шаги один за другим.

Шаг 1 — Установите начальный EGL

Для начальной линии этот шаг довольно прост.В большинстве случаев известна нижележащая водная поверхность, HGL, обычно называемая нижним бьефом (Tw). Стартовый EGL — это просто HGL + Velocity Head (V 2 / 2g). Здесь вы разбиваете уравнение непрерывности Q = VA и вычисляете V на основе площади поперечного сечения A потока в трубе.

Если Tw неизвестен, можно с уверенностью предположить одно из следующего:

- Нормальная глубина — Это глубина, определяемая уравнением Маннинга, где S и наклон инверта считаются равными.Уравнение Маннинга можно представить в виде: Qn / 1,49S 1/2 = AR 2/3 , где левая часть уравнения представляет собой константу, которую можно вычислить из указанных значений для Q, n и S. На крутых склонах нормальная глубина может быть меньше критической. В этих случаях вместо этого используйте Критическую глубину.

- Критическая глубина — Это глубина, на которой Энергия (EGL) для вашего конкретного Q является минимальной. Другими словами, для всех возможных комбинаций глубины и результирующего скоростного напора этот представляет собой наименьший EGL.Вода не предпочитает находиться на этой глубине, поскольку она нестабильна и имеет тенденцию быстро переходить на большую или меньшую глубину. По этой причине критическая глубина в качестве начального Tw — не лучший выбор.

- Полная глубина — Предположим, что глубина находится наверху или на вершине трубы. Всегда безопасный и консервативный выбор.

Выше показано начальное значение EGL на обрыве, основанное на известной высоте Tw. По оставшимся трубам определить не так просто. Мы вернемся к этому шагу позже … в конце шага 3.

Шаг 2 — Рассчитайте EGL для трубы

Здесь мы используем уравнение энергии, но с изюминкой. Мы собираемся добавить потерю напора (HL). То есть потеря энергии из-за трения стенки трубы. Из-за этого мы используем уникальную форму уравнения энергии, полученную от Бернулли, которая включает уравнение Мэннинга.

Где все термины в левой части знака равенства относятся к восходящему концу (EGL Up), а те, что справа, относятся к нисходящему концу (EGL Dn).HL дается нам Мэннингом как наклон EGL (S) x длина трубы (L), где:

Мы уже знаем EGL Dn из шага 1. Теперь цель состоит в том, чтобы найти EGL Up, используя наше новое уравнение энергии. Здесь он представлен в полном виде с S x L вместо HL.

Где:

n = коэффициент шероховатости n по Маннингу

A = площадь поперечного сечения потока

R = гидравлический радиус

L = длина трубы

Q = расход

г = сила тяжести

V = скорость

Решение этого уравнения требует итерационной процедуры.Мы знаем только V и Y в точке 2 (ниже по течению). Таким образом, мы должны принять Y на восходящем конце, в точке 1. Затем вычислить площадь, скорость и напор скорости. Отсюда и EGL Up. Сравните с EGL Dn + HL. Если они не совпадают в пределах желаемого допуска, например 0,01 фута, предположение было неверным. Повторите с новым предполагаемым Y.

.Если глубина потока меньше полной, используйте среднее значение S (наклон EGL), вычислив его для обоих концов вверх и вниз по потоку и усреднив, Sa = (S1 + S2) / 2.

Ваш ключевой вывод здесь заключается в том, что все дело в EGL, а не в HGL, и чтобы знать, что правильный профиль поверхности воды в трубе требует решения уравнения энергии Бернулли.

Между двумя концами трубы должен быть баланс энергии. EGL в точке 1 должен равняться EGL в точке 2 плюс HL из уравнения Маннинга. Если наклон EGL больше, чем обратный наклон, это говорит вам, что Q больше, чем пропускная способность при полном потоке. Если наклон EGL меньше, значит, Q ниже допустимой.В последнем случае вам следует рассмотреть возможность уменьшения размера трубы, если это новая конструкция.

Шаг 3 — Расчет потерь на стыке

Расчет потерь напора на стыке выше по потоку может быть сложнее, чем расчет потерь в трубе. Современный анализ предполагает рассмотрение множества компонентов потоков внутри конструкции. Потери обычно зависят от скорости. К ним относятся вычисления, шаг за шагом, в восходящем направлении:

1.Потери на входе — определяет начальный уровень энергии на основе уравнений управления входом (водослив и отверстие) или выходом (частичный и полный поток).

2. Дополнительные потери — Корректирует потери на входе и основывается на наклонах (форма нижней части конструкции), углах входящих линий и врезных потоков (потоки, падающие из входных отверстий и входящих труб, которые находятся над короной). исходящей трубы).

Эти корректировки могут быть положительными или отрицательными.Например, скамейка имеет тенденцию уменьшать потери энергии, и в этом случае вы можете увидеть уменьшение линии EGL на стыке. Во всех случаях скорректированный уровень энергии не может быть ниже начального уровня энергии, рассчитанного на шаге 1. Извините!

3. Потери на выходе — Потери на выходе рассчитываются для каждой впускной трубы и добавляются к скорректированному EGL на этапе 2. Этот вновь вычисленный уровень энергии используется в качестве начальной энергии (EGL) для входящей линии (линий).

Вместо того, чтобы вручную рассчитывать потери здесь, более важно представить, что входит в определение потерь на стыках.Помните, что эти потери являются потерями «энергии», а не прямыми изменениями поверхности воды (HGL).

Как вы видите на перекрестке выше, по мере продвижения вверх по течению EGL через структуру увеличивается. На самом деле их два. Первый удар, с которым вы столкнетесь, связан с потерями на входе и дополнительными потерями (корректировками). Второй подъем — это потеря на выходе, которая, наконец, приведет вас к EGL на восходящем конце перекрестка.

Шаг 4 — Установка EGL Dn для входящей линии

Только что вычисленный EGL становится начальным EGL для входящих строк.Все они будут использовать этот EGL. Именно по этому EGL определяется HGL входящей трубы. А не наоборот! Вы можете наткнуться на онлайн-литературу, в которой говорится об обратном. Не поддавайтесь на это. Потому что, если вы это сделаете, то, скорее всего, увидите падение EGL, идущего вверх по течению. Отрицательная потеря энергии наверняка вызовет недоумение у критически настроенного рецензента.

HGL является составной частью EGL. Помните, что общая энергия равна потенциальному напору плюс кинетический напор в любой данной точке.HGL — это EGL за вычетом Velocity Head.

Возвращаясь к изображению выше, вы заметили, что EGL идет вверх по течению немного иначе, чем HGL. Взглянув на это, вы можете легко определить, что восходящая труба имеет более высокую скорость, чем выходящая труба. Это правда, потому что у него меньшая площадь поперечного сечения. Входящая труба — 15 дюймов. Исходящий — 18 дюймов.

Сводка

Итак, вот оно. Базовые навыки и знания о том, как рассчитать профиль водной поверхности для ливневой канализации.Это просто повторение четырехэтапного процесса, который начинается на нижнем конце вашей системы и продвигается к восходящему концу. Уравнение энергии Бернулли используется для вычисления EGL в трубе, а для расчета потерь на стыке используется отдельная процедура.

Весь процесс регулируется линией энергетической ценности (EGL), а не поверхностью воды. Поверхность воды (HGL) является побочным продуктом EGL, то есть EGL за вычетом скоростного напора.

Когда уравнение энергии не работает

Существуют исключения или особые случаи, когда описанная выше процедура вычисления EGL в конвейере не работает.Бывают моменты, когда уравнение энергии не может уравновеситься, независимо от того, сколько испытаний или итераций вы выполните. Это происходит с трубами с крутым уклоном, глубина ниже по потоку является докритической, а фактическая глубина потока выше по потоку является сверхкритической, как показано ниже. Другими словами, HL настолько велик, что уравнение Мэннинга не может объяснить все это.

HGL в этом случае не может быть обнаружен нашим традиционным решением, поэтому мы должны принять критическую глубину выше по течению и возобновить нашу обычную процедуру.(Обратите внимание, что согласно HEC-22 потери в переходах не учитываются при достижении критической глубины.)

Мы не можем перепрыгнуть через пробел, разделяющий A и A ’. Мы должны пройти через точку B.Чтобы объяснить, рассмотрим эту кривую зависимости энергии от Y, где Y — глубина потока в трубе, а Yc — критическая глубина. E представляет наш EGL. Точка A — это глубина ниже по течению, а точка A ’- это глубина выше по течению, до которой мы пытаемся добраться, как в приведенном выше примере профиля.

Наша глубина потока должна следовать по E vs.Кривая Y. Мы не можем перепрыгнуть через пробел, разделяющий A и A ’. Мы должны пройти через точку Б. Но всякий раз, когда поверхность воды проходит через критическую глубину, уравнение энергии неприменимо. Это применимо только к ситуациям с постепенно изменяющимся потоком, и это условие быстро меняющегося потока. Таким образом, мы можем рассчитать EGL только на верхней или нижней стороне критической глубины. Но не одновременно. Их нужно выполнять отдельно.

Для решения этой проблемы мы предполагаем Критическую глубину на восходящем конце.Это касается профиля Subcritical выше Yc. Затем мы выполняем ту же процедуру, что и в шаге 2, но в обратном порядке. Расчеты продвигаются от восходящего потока к нисходящему, потому что наша известная Tw теперь находится на восходящем конце, на критической глубине. Этот профиль остается ниже линии Yc и называется сверхкритическим профилем .

Пребывание по обе стороны от Yc удерживает нас от нарушения правила «постепенного изменения» потока. Но теперь у нас два профиля! Какой из них правильный?

У нас действительно есть конфликт между элементами управления вверх и вниз по потоку, оба из которых влияют на одну и ту же трубу.

Управление восходящим потоком вызывает сверхкритический поток, в то время как управление нисходящим потоком диктует докритический поток. Этот конфликт может быть разрешен только в том случае, если есть какие-то средства для перехода потока от одного режима к другому.

Представляем гидравлический прыжок

Как вы уже узнали, уравнение Маннинга может учитывать потери энергии из-за трения трубы, следовательно, значение n. Но он не может учитывать потери, возникающие при переходе между режимами потока. Экспериментальные данные показывают, что есть способ преодолеть этот переход с помощью явления, известного как гидравлический прыжок.Представьте, что гидравлические прыжки являются синонимом звуковых ударов, когда реактивные самолеты преодолевают звуковой барьер. Процесс часто сопровождается сильной турбулентностью и большими потерями энергии. Как только мы пройдем через это, все вернется в норму.

Проблема состоит в том, как смоделировать эту большую потерю энергии. Поскольку уравнение Маннинга уже не используется, нам нужно будет использовать другую концепцию объединения этих двух профилей … Momentum .

Нисходящий и восходящий поток

Принцип моментума идеален для определения глубины и местоположения гидравлических прыжков.Думайте об этом как о соревновании между парнями из восходящего и нижнего звена. Каждая команда пытается вытолкнуть другую из трубы. Соревнование обычно заканчивается ничьей, где-то посередине.

Процедура вычисляет импульс (M) в определенных точках вдоль трубы, скажем, каждые 5 футов. Один для докритического профиля (M1) и один для сверхкритического профиля (M2). Оба в одном и том же месте. Когда мы движемся вниз по трубе, эти импульсы сравниваются друг с другом. Когда M1> = M2, устанавливается, что в этой точке должен произойти гидравлический скачок.

Импульс M1 докритического профиля должен быть больше или равен импульсу M2 сверхкритического профиля.

Где:

Q = расход

A = площадь поперечного сечения потока

Y = расстояние по вертикали от поверхности воды до центра тяжести A

Место прыжка где-то по длине трубы, когда M1 = M2.

Если M2 продолжает превышать M1, тогда сила на входе больше, чем сила на выходе, и прыжок просто проталкивается через всю трубу.

Гидравлический прыжок отсутствует. Ребята из апстрима побеждают.

Распечатать мне

Для всех калькуляторов требуется браузер с поддержкой JAVA. Дополнительная информация Примечание:

** СОВЕТ: Для поиска на этой веб-странице выберите «ctrl + F», затем введите ключевое слово во всплывающем окне. ** Меню структурных прогибов и напряжений Уравнения и калькуляторы нагружения упругих каркасов на прогиб и противодействие в плоскости для Формулы реакции и прогиба и калькулятор для плоского нагружения упругих рам Уравнения и калькуляторы прогиба и напряжения плиты

Приложения общего назначения и математические калькуляторы Формулы для круглых колец, момента, кольцевой нагрузки, радиального сдвига и деформации

Свойства сечения Выбранные формы

Разработка и проектирование систем зубчатых передач и зубчатых передач

Теплообменная техника Калькуляторы для проектирования электротехники Уравнения и калькуляторы IEEE 1584-2018 Производство Калькуляторы простых механических рычагов Конструкция пружины Уравнения и анализ трения Гражданское строительство Расчет напряжения / прочности при установке болта и резьбы Тензодатчик Анализ допусков с использованием геометрических размеров Допуски GD&T и другие принципы Дизайн управления движением Конструкция сосуда высокого давления и конструкции цилиндрической формы Расчетные и инженерные уравнения и калькуляторы

Жидкости Допуск на изгиб листового металла Пластиковая защелка Конверсии, жидкости, крутящий момент, общие Решения для треугольников / тригонометрии Финансы и прочее. Калькуляторы сварочного проектирования и инженерных данных Главное меню Инженерная физика |

Расчет стоимости порошкового покрытия на квадратный фут и сравнение — Powder Technology, Inc.

Как наносить покрытие на оцинкованную среду

Краткое описание применения:

Следующая информация предназначена в качестве руководства для нанесения покрытия на горячеоцинкованные поверхности, где заканчивается Использование требует высокоэффективных систем наружного покрытия.Рынки предполагаемого конечного использования будут включать фонарные столбы, торговое промышленное оборудование и сельскохозяйственные орудия.

Подготовка основания: горячее цинкование

Цель состоит в том, чтобы удалить окисление, загрязнения и обеспечить соответствующий профиль для адгезии пленки.

Шаг 1: Подготовьте основу в соответствии с ASTM D7803 -12 (2012) Стандартная практика подготовки железных и стальных изделий и металлических поверхностей с цинкованием (горячее цинкование) и поверхностей оборудования для окраски.

Шаг 2: Шлифование дефектов поверхности.Любые оставшиеся дефекты поверхности следует зашлифовать, а непосредственную зону обработать воздухом.

Шаг 3: Окончательная проверка должна быть завершена и утверждена обученным оператором. Подходящий измеритель профиля поверхности следует периодически использовать для обеспечения соответствующего профиля поверхности.

Шаг 4: Мы рекомендуем предварительно нагреть основу перед нанесением покрытия, чтобы предотвратить газообразование. Перед нанесением грунтовки дайте поверхности остыть до температуры от комнатной до 200 ° F.

Примечание. Любая дополнительная очистка и конверсионное покрытие после профилирования поверхности приемлемо и приветствуется.За дополнительными инструкциями обращайтесь к своему поставщику химической предварительной обработки и / или предварительной обработки.

Параметры нанесения

Нанесение грунтовки: См. Вкладку « Как определить отверждение порошкового покрытия ». В этом документе подробно описывается правильное нанесение и определение отверждения, чтобы обеспечить максимальную межслойную адгезию между грунтовкой и верхним слоем.

Нанесение верхнего покрытия: Верхнее покрытие следует наносить сразу после завершения процесса грунтования.Для оптимального переноса порошкового верхнего покрытия на грунтовку и основу температура детали должна быть выше температуры окружающей среды и ниже 200 ° F. После нанесения грунтовки любая задержка с нанесением верхнего покрытия может привести к загрязнению поверхности грунтовочной пленки, что может привести к дефектам верхнего покрытия. Приведенную ниже диаграмму кривой отверждения следует использовать для достижения желаемых свойств нанесенного верхнего покрытия. Все финишные покрытия PTI Pentabond соответствуют параметрам, указанным ниже. Окончательное испытание на отверждение верхнего покрытия должно быть выполнено с использованием метода испытаний PCI # 8.Это разрушающий метод испытания, поэтому необходимо выбрать незаметное место.

ОБРАЩЕНИЕ: Не используйте вблизи источников возгорания, искр или открытого пламени. Хранить в сухом месте при температуре ниже 80 ° F вдали от всех источников тепла.

МЕРЫ ПРЕДОСТОРОЖНОСТИ: Обеспечьте надлежащий контроль пыли и используйте одобренную респираторную маску. Избегайте контакта с кожей. В случае контакта промыть водой с мылом. Использовать только в хорошо проветриваемых помещениях. Используйте соответствующие средства защиты глаз.

Техническое обслуживание готового покрытия

Регулярная очистка и техническое обслуживание продлят как декоративный, так и функциональный срок службы системы покрытий.Рекомендуется очищать и обслуживать изделие с покрытием как минимум ежегодно. Если изделие подвергается интенсивному использованию и / или загрязнению, эту частоту следует увеличивать, чтобы максимально продлить срок службы покрытия. В частности, если объект расположен в географической зоне, где используется дорожная соль, настоятельно рекомендуется ежегодная генеральная уборка.

Очистка

Очистка поверхности должна выполняться неабразивными тряпками или щетками в сочетании с теплой водой и мягким моющим средством.Для удаления сильных отложений соли можно использовать очиститель на основе лимонной кислоты. Концентрация лимонной кислоты 10% не должна быть превышена. Для удаления жира, масла или других углеводородных отложений рекомендуется использовать уайт-спирит. Не следует использовать более сильные растворители.

После любой очистки изделие следует тщательно промыть теплой водой.

Ремонт — поле

Подготовка поверхности будет зависеть от степени повреждения предмета с покрытием.

В случаях, когда повреждение не проникает в основание, следует использовать наждачную бумагу со средним зерном, чтобы стереть поверхность перед грунтованием.Следует нанести высококачественную воздушно-сухую грунтовку на поверхность, а затем верхний слой воздушной сушки, подобранный по цвету исходного покрытия.

В случаях, когда повреждение проникло в основу, следует использовать проволочную щетку для удаления оставшейся неплотной пленки и завершить истирание основы. Для окончательной подготовки используйте наждачную бумагу со средним зерном. Следует подготовить грунтовку и финишное покрытие.

Примечание: Производительность полевого ремонта в большинстве случаев не будет равняться исходной системе покрытия.В частности, следует ожидать неравномерного выцветания отремонтированного участка по сравнению с исходной системой покрытия, а также снижения коррозионной стойкости. Чем качественнее будет ремонтная краска, тем лучше.

Как наносить покрытие на стальную среду

Сводка по применению

Следующая информация предназначена в качестве руководства для покрытия стальных поверхностей, где конечное использование требует высокоэффективных систем наружного покрытия. Рынки предполагаемого конечного использования будут включать фонарные столбы, торговое промышленное оборудование и сельскохозяйственные орудия.

Подложка: низкоуглеродистая сталь и чугун

Целью является удаление прокатной окалины и загрязнений. Если прокатную окалину не удалить, порошковое покрытие будет сцепляться с этим слоем, и впоследствии поломки в полевых условиях приведут к разрыву связи между окалиной и лежащей под ним подложкой. Любые загрязнения, которые не удаляются, приведут к плохой адгезии и / или к возможному кипению материала, что приведет к образованию прерывистой пленки покрытия.

Шаг 1: Взрыв с использованием носителя, который приведет к цели 1.5 — профиль поверхности 2,5 мил. SSPC SP7 Минимум пескоструйной очистки щеткой.

Шаг 2: Шлифование дефектов поверхности. Любые оставшиеся дефекты поверхности следует зашлифовать, а непосредственную зону обработать воздухом.

Шаг 3: Окончательная проверка должна быть завершена и утверждена обученным оператором. Подходящий измеритель профиля поверхности следует периодически использовать для обеспечения соответствующего профиля поверхности.

Примечание. Любая дополнительная очистка и конверсионное покрытие после профилирования поверхности приемлемо и приветствуется.За дополнительными инструкциями обращайтесь к своему поставщику химической предварительной обработки или предварительной обработки.

Параметры нанесения

Нанесение грунтовки: См. Вкладку « Как определить отверждение порошкового покрытия ». В этом документе подробно описывается правильное нанесение и определение отверждения, чтобы обеспечить максимальную межслойную адгезию между грунтовкой и верхним слоем.

Нанесение верхнего покрытия: Верхнее покрытие следует наносить сразу после завершения процесса грунтования.Для оптимального переноса порошкового верхнего покрытия на грунтовку и основу температура детали должна быть выше температуры окружающей среды и ниже 200 ° F. После нанесения грунтовки любая задержка с нанесением верхнего покрытия может привести к загрязнению поверхности грунтовочной пленки, что может привести к дефектам верхнего покрытия. Приведенную ниже диаграмму кривой отверждения следует использовать для достижения желаемых свойств нанесенного верхнего покрытия. Все финишные покрытия PTI Pentabond соответствуют параметрам, указанным ниже. Окончательное испытание на отверждение верхнего покрытия должно быть выполнено с использованием метода испытаний PCI # 8.Это разрушающий метод испытания, поэтому необходимо выбрать незаметное место.

ОБРАЩЕНИЕ: Не используйте вблизи источников возгорания, искр или открытого пламени. Хранить в сухом месте при температуре ниже 80 ° F вдали от всех источников тепла.

МЕРЫ ПРЕДОСТОРОЖНОСТИ: Обеспечьте надлежащий контроль пыли и используйте одобренную респираторную маску. Избегайте контакта с кожей. В случае контакта промыть водой с мылом. Использовать только в хорошо проветриваемых помещениях. Используйте соответствующие средства защиты глаз.

Очистка

Очистка поверхности должна выполняться неабразивными тряпками или щетками в сочетании с теплой водой и мягким моющим средством.Для удаления сильных отложений соли можно использовать очиститель на основе лимонной кислоты. Концентрация лимонной кислоты 10% не должна быть превышена. Для удаления жира, масла или других углеводородных отложений рекомендуется использовать уайт-спирит. Не следует использовать более сильные растворители.

После любой очистки изделие следует тщательно промыть теплой водой.

Ремонт — поле

Подготовка поверхности будет зависеть от степени повреждения предмета с покрытием.

В случаях, когда повреждение не проникает в основание, следует использовать наждачную бумагу со средним зерном, чтобы стереть поверхность перед грунтованием.Следует нанести высококачественную воздушно-сухую грунтовку на поверхность, а затем верхний слой воздушной сушки, подобранный по цвету исходного покрытия.

В случаях, когда повреждение проникло в основание, следует использовать проволочную щетку для удаления оставшейся рыхлой пленки и закончить истирание основы. Для окончательной подготовки используйте наждачную бумагу со средним зерном. Следует подготовить грунтовку и финишное покрытие.

Примечание: Производительность полевого ремонта в большинстве случаев не будет равняться исходной системе покрытия.В частности, следует ожидать неравномерного выцветания отремонтированного участка по сравнению с исходной системой покрытия, а также снижения коррозионной стойкости. Чем качественнее будет ремонтная краска, тем лучше.

Как рассчитать количество краски для линий парковки

Когда неопытные маляры пытаются покрасить стену, они часто заканчивают тем, что покупают слишком мало или слишком много краски. Вы можете точно определить свои потребности в краске, умножив длину стены на ее ширину. Это определит общую площадь поверхности в квадратных футах и позволит художнику узнать, сколько краски ему или ей следует купить для завершения проекта.К сожалению, это уравнение слишком просто для расчета количества краски, необходимого для создания линий парковки. Прежде чем покупать краску для такого проекта, узнайте, как правильно определять свои потребности в краске, иначе вы можете столкнуться с ненужными накладными расходами.

Определите, какого размера должно быть каждое парковочное место. Обратите внимание, что типичное парковочное место у обочины составляет 9 на 21 фут.

Определите, сколько краски потребуется для создания двух самых длинных линий, обрамляющих каждую сторону одного парковочного места, вычислив общую площадь квадратных футов в этой области.Умножьте желаемую длину на 4 дюйма.

Разделите число из шага 2 на 12, чтобы определить общую площадь квадратных футов в пределах одной линии.