Как приварить трубу к плоскости сварочным инвертором

Умение сваривать инвертором позволяет выполнять работы на даче и в частном доме: починить ворота, поставить забор, создать емкость для жидкости, установить теплицу. Сварочный аппарат обладает постоянным током и небольшой массой, поэтому качество швов высокое, а перенос на любое рабочее место легкий. Сварка инвертором для начинающих дается просто благодаря вспомогательным функциям оборудования. Статья описывает принцип работы с пошаговой инструкцией и способы ведения дуги в различных пространственных положениях.

Принцип работы инвертора и его подключение

Сварка инвертором основана на принципе создания электрической дуги путем замыкания двух контактов. Для этого используют компактные аппараты, где в середине размещен понижающий трансформатор. В нем напряжение опускается до безопасных значений (36-70 В), а сила тока возрастает до показателей, способных плавить металл. Температура сварочной дуги может достигать 5000 градусов.

После трансформатора ток попадает на диодный мост и выпрямляется. Прохождение через ключи аппарата и транзисторы содействует обратному преобразованию напряжения в переменное, но с возросшей частотой. Вместо 50 Гц оборудование выдает 20-50 кГц. Потом оно выпрямляется повторно.

Такое напряжение позволяет формировать более гладкие швы с мелкой чешуей и обеспечивает полное перемешивание молекулярной структуры металлов. Прочные соединения выдерживают повышенные нагрузки на преломление и разрыв, а при испытании давлением, показывают должную герметичность.

Из-за малого веса инверторы очень популярны у частных мастеров и различных строительных бригад. Научившись варить таким аппаратом можно не только решать текущие задачи в частном доме, но и начать зарабатывать на этом.

Общее описание порядка сварки инвертором

Для начала сварки инвертором нужно разобраться в его подключении. Для этого необходимо:

- Установить вилку питания в розетку или переноску длиной не более 5 м с сечением провода 2,5 мм.

- Нажать кнопку питания и убедиться, что зажегся соответствующий световой индикатор.

- Выставить правильную полярность. Для этого кабеля с держателем и массой вставляются в гнезда, обозначенные знаками «+» и «-». Частицы электронов всегда движутся от отрицательного заряда к положительному, поэтому держателем должен быть «+». Тогда присадочны металл будет более плавно и равномерно вплавляться в основную структуру.

- Вставить электрод нужного диаметра в держатель путем откручивания или нажима (зависит от модели).

- Установить сварочный ток в соответствии с параметрами свариваемого изделия.

- Очистить место сварки от мусора или следов краски щеткой по металлу.

- Одеть защитную маску со светофильтром.

- Разжечь дугу на черновой поверхности и перенести ее на место начала шва.

- Совершать поперечно колебательные движения с отводом шлака.

- Грамотно закрыть «замок» шва потушить дугу.

- Очистить поверхность от застывшего шлака специальным отделителем и проверить соединение на наличие дефектов.

Грамотная организация рабочего места

Чтобы выполнять сварку инвертором новичку необходимо правильно организовать свое рабочее место. Это лучше всего делать на металлическом столе. Кабель массы подсоединяется к ножке, благодаря чему сохраняется постоянный контакт с изделием, даже если его придется крутить и переворачивать.

Для держателя стоит предусмотреть прорезиненную подкладку или крюк, чтобы сварщик мог положить его и работать двумя руками. Класть держатель со включенным аппаратом на стол нельзя ввиду замыкания.

На рабочем месте нужны:

- молоток для отделения шлака;

- щетка по металлу;

- кейс с электродами;

- мел;

- пластина для розжига.

Важно убрать все легковоспламеняющиеся предметы, потому что горящие окалины и капли жидкого шлака высокой температуры разлетаются в радиусе до 2 м. Рядом со столом устанавливают ведро с песком, чтобы засыпать возможное возгорание. Тушить водой огонь не стоит ввиду наличия тока на изделии и столе.

Сварку инвертором лучше выполнять стоя или сидя, чтобы был упор под рабочую руку. Это позволит не шататься и выдерживать правильное расстояние между кончиком электрода и изделием. Ведение шва сидя на корточках значительно ухудшает результат у новичка.

Над рабочим местом важно создать вытяжку, которая будет отводить газы от расплавленного металла и обмазки в сторону (если это происходит не на улице). Когда поблизости работают другие люди стоит позаботиться об ограждении, чтобы свет от дуги не бил им в глаза.

Подбор силы тока

Чтобы освоить сварку инвертором новичку важно научиться правильно выставлять силу тока. Она выбирается исходя из толщины свариваемого металла. Если число ампер будет слишком высоким, то шов получится чрезмерно вплавленным и местами с прожогами до дыр. Такое соединение легко сломать при нажиме.

Когда сила тока мала, наплавленный металл остается на поверхности без глубокой проплавки. На отоплении такие швы скоро дадут течь. Металлоконструкции окажутся непрочными и могут распасться.

Регулировка ампер на инверторе осуществляется переключателем на торцевой панели. Значения отображаются на цифровом дисплее или нарисованной шкале. Для создания оптимальных соединений следует выбирать следующую силу тока:

| Сила тока, А | Толщина металла, мм |

| 35-55 | 1,5 |

| 45-75 | 2 |

| 90-125 | 3 |

| 125-165 | 4 |

| 140-170 | 5 |

| 160-200 | 6 |

Подбор диаметра электрода

Сварка инвертором дается легко, если научиться выбирать диаметр электрода в согласии с установленной силой тока и толщиной сторон свариваемого изделия. Слишком тонкие элементы будут перегреваться на большом токе, что накалит ручку держателя и доставит дискомфорт сварщику. Завышенный диаметр не даст нужной степени проплавления и будет постоянно прилипать.

Осваивая сварку инвертором новичку можно выбирать диаметр электрода ориентируясь на толщину металла:

| Толщина металла, мм | Диаметр электрода, мм |

| 1,5 | 2 |

| 2 | 2,5 |

| 3 | 3 |

| 4 | 4 |

| 5 | 4 |

| 6 | 5 |

Пошаговый процесс создания сварочного соединения

Когда все настройки выставлены правильно можно начинать сварку инвертором. Предварительно следует надеть защитную одежду из плотной ткани. Края куртки должны находиться поверх брюк, равно как и края штанин поверх ботинок. Это не даст горячим окалинам залететь в эти места и причинить ожоги. Маску для новичка лучше выбрать хамелеон, чтобы яснее видеть свои действия до розжига дуги. На руки одеваются перчатки из прочной ткани.

Пошаговый процесс создания сварочного соединения выглядит так:

- Кончиком электрода постукивают о черновую поверхность.

Это может быть квадрат металла или пластина 100х100 мм, прикрепленная к массе. Такой прогрев запускает движение электронов в присадочном металле и улучшает чувствительность к следующим возгораниям.

Это может быть квадрат металла или пластина 100х100 мм, прикрепленная к массе. Такой прогрев запускает движение электронов в присадочном металле и улучшает чувствительность к следующим возгораниям. - Две стороны необходимо прихватить между собой, чтобы при сварке они не разъехались. Прихватки ставят минимум в двух местах для стыкового положения и добавляют еще две с обратной стороны при тавровом или угловом.

- После этого дуга переносится на начало шва. Достаточно лишь слегка прикоснуться к металлу.

- Дуга горит очень ярко, поэтому первое время лучше тренироваться на черновых деталях, чтобы привыкнуть к свету. Это позволит рассматривать ее не как одно белое пятно, а различать происходящие в ней процессы.

- При удержании дуги на месте начнет образовываться лужица металла. Ее называют сварочной ванной. Она создается за счет плавления основной стали и присадочного железа. Ширина ванны определяет границы будущего шва.

- Кроме расплавленной стали в ванне будет жидкий шлак.

- Хотя шлак защищает жидкую сталь от газовых включений, своими наплывами он изрядно мешает, поэтому сварщику необходимо кончиком электрода периодически отгонять затекающий шлак в сторону. Это образует разводы на поверхности, которые легко отбить после застывания.

- Ведется шов различными движениями кончика присадочного элемента, что требует более детального рассмотрения и описано ниже.

- На завершающей стадии нужно выполнить «замок» — так называется окончание шва. Если просто убрать электрод, то в конце образуется кратер, который так и застынет. При запуске воды он даст течь. С него начнется трещина при нажиме. Завершается шов отводом кончика на цельный металл (в сторону) или заходом на уже созданное соединение.

Как правильно держать электрод и вести шов

Инверторная сварка дает хорошие результаты, если освоить правильное удержание электрода. Здесь существует несколько положений и техник. Вести шов, расположив электрод под 90 градусов относительно поверхности, можно только в редких случаях, где ограничено пространство для наклона рукой.

Оптимальным является наклон присадочного элемента на 45 градусов от плоскости. Это создает направленное движение для выхода расплавленного железа и облегчает удаление шлака. Вести шов можно слева направо и наоборот, в зависимости от удобства пользователя. Допускается траектория от себя и на себя. Движение осуществляется всегда в сторону наклона электрода, когда необходим хороший провар. Ведение углом вперед используют лишь для тонкого металла и широкого шва.

Между кончиком и деталью нужно выдерживать расстояние 3-5 мм. Оно должно быть стабильным. Если этот зазор сократить, то присадочный элемент будет часто прилипать. При удалении на 6-10 мм дуга рассеивается и перестает вплавлять металл.

Чтобы создать красивый шов в нижнем положении применяется несколько техник колебательных движений кончиком электрода. Это могут быть:

- «лежачие» восьмерки;

- полумесяцы;

- зигзаги;

- спирали;

- треугольники;

- двойные восьмерки;

- повторяющиеся прямоугольники.

Ширина выполнения фигур определяет наружные границы шва. Способ движений выбирается с учетом параметров соединения (где нужно больше присадочного металла на краях или посередине шва). Но это можно реализовать в нижнем положении, когда шлак и сталь не будут активно стекать.

Сварка инвертором в различных пространственных положениях

В быту и на производстве встречаются ситуации, когда детали необходимо соединить между собой не в стык, а иным способом. Швы могут быть на стене или даже на потолке. У каждого положения есть свои нюансы, которые нужно знать начинающему, пытающемуся освоить сварку инвертором. Если немного потренироваться целенаправленно в каждом виде, то легко получиться их освоить.

Если немного потренироваться целенаправленно в каждом виде, то легко получиться их освоить.

Угловое положение

Сварка двух металлических пластин под углом 90 градусов или иным, в нижнем положении, имеет свои сложности. Ввиду вертикального расположения одной из сторон, металл, под действием силы тяжести, ложится больше на нижнюю полку, поэтому шов получается неравномерным и легко ломается.

Чтобы создать угловое соединение инвертором, если есть возможность, стоит положить детали «лодочкой». V-образное положение уравнивает стороны. Выполняются две прихватки для фиксации сторон. Немного наклонив один край, путем приподнимания второго, удастся обеспечить самостоятельный отток шлака из сварочной ванны.

Выполнение такого шва не требует колебательных движений, поскольку зона сильно ограничена боковыми стенками. Здесь достаточно установить кончик электрода в основание, зажечь дугу и медленно вести ее. Для более прочного соединения рекомендуется отбить шлак после первого прохода и повторить шов.

Если нет возможности установить изделие в «лодочку», то расходный материал наклоняют под 45 градусов относительно нижней плоскости и общего положения двух пластин. Дуга ведется углом назад без колебательных движений. Периодически нужно отгонять шлак резким махом кончика.

Вертикальное положение

Это может потребоваться при установке забора или сварке инвертором теплицы. Большие конструкции сложно перевернуть, и приходиться создавать швы на вертикальной стенке. Здесь негативным фактором служит сила тяготения, из-за чего жидкий металл постоянно капает вниз и не задерживается на поверхности.

Создаются вертикальные швы инвертором снизу вверх. Угол подноса электрода 45 градусов относительно свариваемых деталей. Здесь используется прерывистая дуга и колебательные движения полумесяцем:

- Электрод зажигается у основания и откладывается «полка» из присадочного металла.

- На мгновение кончик электрода убирается, чтобы сталь застыла.

- Не отбивая шлак, тут же наносится вторая «полка» с захватом 30% предыдущей.

- Так, постепенно поднимается шов из наборных полумесяцев вверх.

- Шлак при этом самостоятельно стекает вниз и не требует никаких действий. После застывания он отбивается.

Вертикальные швы даются новичкам сложнее, поэтому придется много тренироваться. Необходима усидчивость и равномерные отрывы дуги, для предотвращения падения жидкого металла.

Потолочное положение

Потолочное положение пригождается при сварке навесов или объемных конструкций. Оно еще более сложное ввиду прямого падения тяжелого присадочного металла вниз. Здесь используют либо технику прерывистой дуги, либо значительно понижают силу тока и ведут шов непрерывно. Угол наклона электрода 45-60 градусов относительно потолочной поверхности.

Ампераж опускается на 20% относительно режима нижнего положения. Начинающему сварщику важно стать так, чтобы капли шлака не попадали на руку или маску. Кабель от держателя стоит намотать на руку, чтобы он не тянул вниз.

При непрерывной технике важно держать кончик электрода максимально близко к месту соединения, чтобы обеспечить передачу электронов и хорошую проплавку. Прерывистой дугой получится создать шов более легко, но потребуется больше времени.

Прерывистой дугой получится создать шов более легко, но потребуется больше времени.

Сварка инвертором тонкого металла

Отдельную сложность представляет для начинающих сварка тонкого металла. Это может быть лопата или тонкое железо на канистре, емкости для воды. Накладной лист на рамку ворот тоже может быть 0,8-1 мм толщиной. Самым частым требуется подварить кузов автомобиля.

Для овладения этой техникой важно установить ток в пределах 20-30 А. Диаметр электрода лучше всего выбрать 1,6-2 мм. Свариваемую поверхность следует тщательно очистить от ржавчины и следов краски. Если работа выполняется в нижнем положении, то используют графитовую подложку, которая будет поддерживать расплавленный металл от проваливания и не даст прилипнуть всей конструкции.

Вести шов необходимо углом вперед, что расширит зону нагрева и не позволит образоваться прожогам. Скорость ведения должна быть немного выше обычной. Полярность устанавливается обратная (+ на держателе). Расстояние между кончиком электрода и изделием выдерживается 5 мм. Это рассеет воздействие дуги и не даст прогореть тонкой стенке.

Это рассеет воздействие дуги и не даст прогореть тонкой стенке.

Важную роль играют и электроды. Лучше всего использовать элементы с рутиловым покрытием, которые обеспечивают устойчивое горение и легкое возбуждение. Хорошо начинающему сварщику работать с инвертором, у которого присутствует функция «Форсаж дуги». Это не даст прилипнуть кончику в случае сбивания расстояния.

Распространенные дефекты сварки инвертором у новичков

При сварке инвертором все новички допускают дефекты. Зная основные из них получится не расстраиваться и работать над ошибками, чтобы скорее овладеть мастерством. Среди распространенных ошибок и их причин следующие:

- Трещины — образуются из-за неправильного подбора электродов. Химический состав плохо сочетается со свариваемыми материалами, что приводит к образованию холодных и горячих трещин. Проблема решается внимательным чтением на упаковке, где указано для каких сталей предназначен присадочный элемент.

- Прожоги — это дыры в пластинах и других деталях.

Возникают в следствии чрезмерной силы тока и медленного ведения дуги. Здесь необходимо установить ток по таблице вверху и быстрее вести шов.

Возникают в следствии чрезмерной силы тока и медленного ведения дуги. Здесь необходимо установить ток по таблице вверху и быстрее вести шов. - Непровары — это откровенно пропущенные участки, где присадочный металл лег сверху и не проплавился. Такое соединение легко сломать и оно не герметично. Причиной служит малая сила тока и быстрая проводка шва. Проблема решается правильными настройками аппарата и спокойным ведением.

- Поры — образуются из-за взаимодействия сварочной ванны с окружающей средой. Причиной может быть плохое покрытие электродов или то, что оно отсырело. Это решается прокалкой присадочных материалов на печи или другом устройстве при температуре 170 градусов. Поры могут появляться и при сильном ветре в месте сварки на улице, поэтому необходимо установить заграждающий щит.

- Неравномерная форма шва выражается в буграх, грубой чешуе и разности по ширине. Это следствие плохого освоения колебательных движений и исправляется тренировками.

Полезные функции инвертора для новичков

Сварка инвертором для новичков освоиться легче, если использовать аппараты с дополнительными функциями:

- Форсаж дуги не даст прилипнуть электроду при сварке тонкой стали.

Этот режим автоматически прибавляет 10% тока от выставленного, когда оборудование «чувствует» сокращение расстояния между поверхностью и электродом.

Этот режим автоматически прибавляет 10% тока от выставленного, когда оборудование «чувствует» сокращение расстояния между поверхностью и электродом. - Горячий старт способствует мгновенному розжигу дуги без предварительных постукиваний об черновой материал. Поддержание высокого напряжения холостого хода в момент разомкнутых контактов повышает общую производительность.

Сварка инвертором позволяет новичку самостоятельно чинить многие элементы. Освоив параметры настройки аппарата и применяя советы по технике выполнения шва можно быстро научиться варить этим компактным аппаратом.

Что такое «инвертор»?Технология сварки инвертором подразумевает обязательное использование этого устройства для работы. По своей сущности инвертор представляет собой устройство, которое превращает переменный ток из нашей обычной розетки 220 В в постоянный, при этом изменяя частоту. Плюс еще и в том, что такое серьезное устройство очень экономно расходует вашу электроэнергию и заметно не изменяет показатель напряжения. Существует аппараты-инверторы, которые работают при напряжении 380 В. Сварка трёхмиллиметровым электродом будет возможна и при напряжении 170 В. Но это лучше проверить в инструкции по эксплуатации конкретного вида инвертора. Такое низкое напряжение обычно характерно для деревень, небольших поселков.

Существует аппараты-инверторы, которые работают при напряжении 380 В. Сварка трёхмиллиметровым электродом будет возможна и при напряжении 170 В. Но это лучше проверить в инструкции по эксплуатации конкретного вида инвертора. Такое низкое напряжение обычно характерно для деревень, небольших поселков.

Визуально аппарат представляет собой металлическую коробку, с индикаторами некоторых показателей: перегрева и питания, иногда есть решетки для лучшего охлаждения содержимого, с ремнем для удобной переноски и ручкой. Вес примерно 3-6 кг. На инверторе есть ручка, регулирующая сварочный ток, два отверстия для кабелей – плюс и минус. Один используется как прищепка для детали, второй – для держателя электрода. Рекомендуется приобретать инвертор с кабелями нужного размера. Иногда они оказываются слишком короткими. Также кабели должны быть максимально гибкими для удобства.

Как выбрать сварочный инвертор? Довольно просто. Цены на инверторы вполне демократичные. Но ценовой диапазон присутствует. Покупать самый дорогой – не лучший вариант для человека, только познающего азы сварки инвертором. Работать сварочным инвертором производителя Ресанта удобно и продуктивно.

Покупать самый дорогой – не лучший вариант для человека, только познающего азы сварки инвертором. Работать сварочным инвертором производителя Ресанта удобно и продуктивно.

Отвечая на вопросы как пользоваться сварочным инвертором, как правильно варить сварочным инвертором и как научиться варить сварочным инвертором прежде всего нужно сказать о следующем. Перед тем, как правильно варить инверторным сварочным оборудованием обязательно внимательно прочтите как варить сварочным инвертором конкретного производителя. Можно несколько раз. Принцип работы у инверторов один и тот же, но в остальных показателях множество различий, которые не изложишь ни в одном универсальном пособии по сварке.

Как сваривать детали? Основные приемы и секреты для начинающих.Как варить сварочным инвертором знает любой сварщик. Инверторная сварка в своей основе имеет вполне себе классический принцип. Металл инвертором сваривается от высокой температуры электрической дуги. Чтобы между электродом и металлической деталью появилась дуга, их нужно подключить к разным полюсам. Выбор плюса или минуса для электрода и металла зависит от того, какой толщины деталь, подлежащая сварке. Существует разделение на прямую и обратную полярность или электрод-отрицательную и электрод-положительную. Последнее наименование разновидностей полярности более понятно. При прямой или электрод-отрицательной полярности сварочный электрод подключается к минусу, а свариваемая металлическая деталь – к плюсу. Если поменять их местами, будет обратная полярность или электрод-положительная.

Выбор плюса или минуса для электрода и металла зависит от того, какой толщины деталь, подлежащая сварке. Существует разделение на прямую и обратную полярность или электрод-отрицательную и электрод-положительную. Последнее наименование разновидностей полярности более понятно. При прямой или электрод-отрицательной полярности сварочный электрод подключается к минусу, а свариваемая металлическая деталь – к плюсу. Если поменять их местами, будет обратная полярность или электрод-положительная.

Между этими двумя видами соединений существует разница. Сварочный электрод либо деталь для сварки будут нагреваться больше, если к ним присоединить положительный заряд. Это происходит потому, что электроды в дуге перемещаются от минуса к плюсу, что делает температуру плюса более высокой. При сварке труб толще 3-х мм, целесообразней будет подключить к трубе положительный заряд. Трубы такой толщины нужно значительно «разогреть» для получения хорошего шва. Поэтому, присоединив плюс к трубе, металл лучше расплавится, шов будет качественным и прочным. Если труба из тонкого металла, то положительным зарядом ее можно «сжечь», приведя тем самым в негодность. Поэтому, лучше к ней подсоединить минус.

Если труба из тонкого металла, то положительным зарядом ее можно «сжечь», приведя тем самым в негодность. Поэтому, лучше к ней подсоединить минус.

Сварочный шов представляет собой участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла. Сварочный электрод представляет собой металлический стержень, сердцевину, которая покрыта специальным покрытием, которое не дает кислороду попасть в область сварки (сварочную ванну). Стержень производится из токопроводящих металлов, чтобы электрический ток поступал непосредственно к свариваемой детали.

Процесс создания электрической дуги представляет собой соединение металлического стержня электрода с изделием. Специальное покрытие вокруг стержня электрода начинает гореть и плавится. При плавлении покрытия выделяются газы, которые окружают сварную ванну, защищая металл от кислорода в процессе сварки. Расплавленное покрытие следующим слоем защищает только что расплавленный металл от кислорода после сварки. Этот слой расплавленного покрытия называется шлаком.

Этот слой расплавленного покрытия называется шлаком.

Сам процесс соединения металла имеет еще больше нюансов. Чтобы получить качественный шов, два свариваемых куска металла нужно нагреть до одинаковой температуры. Металл должен быть расплавлен на одинаковом расстоянии от края обоих изделий. Так как электрод плавящийся, при сварке его частицы «смещают» дугу ближе к шву, поэтому нужно постоянно приближать держатель поближе к изделию.

Чтобы шов получился шире, нужно «вырисовывать» им в процессе сварки различного рода рисунки: круги, зигзаги и прочие. Научится делать это с первого раза все равно будет непросто, хоть у сварочного инвертора и не «скачет» дуга.

Движения электрода при сварке инвертором

С чего начать сварку металла инвертором?Как пользоваться сварочным инвертором? Сначала нужно позаботиться о безопасности. Для сварки нужно приобрести маску, закрытые ботинки и перчатки из толстой кожи, плотную одежду. Ваше обмундирование должно вас защищать от искр. Помимо средств индивидуальной защиты, нужно позаботиться о безопасности окружающих вас людей и предметов. Если вы собираетесь «варить» дома либо в иных местах, где могут появится люди без специальной защиты, следует их об этом предупредить. Если это все-таки произошло – немедленно прекратите сварку. Очистите пространство вокруг места сварки от лишних предметов, легковоспламеняющихся предметов и жидкостей, которые могут спровоцировать пожар или взрыв. Работу нужно выполнять на специальном настиле из дерева в целях исключения возможности поражения током. Обеспечьте наличие ведра с песком рядом с вами. Правильная работа со сварочным оборудованием равняется безопасной работе.

Помимо средств индивидуальной защиты, нужно позаботиться о безопасности окружающих вас людей и предметов. Если вы собираетесь «варить» дома либо в иных местах, где могут появится люди без специальной защиты, следует их об этом предупредить. Если это все-таки произошло – немедленно прекратите сварку. Очистите пространство вокруг места сварки от лишних предметов, легковоспламеняющихся предметов и жидкостей, которые могут спровоцировать пожар или взрыв. Работу нужно выполнять на специальном настиле из дерева в целях исключения возможности поражения током. Обеспечьте наличие ведра с песком рядом с вами. Правильная работа со сварочным оборудованием равняется безопасной работе.

Металл, который вы собираетесь «варить», должен быть подготовлен. Его необходимо очистить от лишнего: ржавчины, краски. Кромки должны быть обработаны растворителем. На них не должно быть остатков жира или краски.

Далее подключаем куда необходимо сварочные кабели, выбираем нужный электрод, выставляем величину тока. В таблице ниже указано как подобрать нужный электрод. Диаметр электрода зависит от толщины изделия, подлежащего сварке. Приведены рекомендуемые значения.

В таблице ниже указано как подобрать нужный электрод. Диаметр электрода зависит от толщины изделия, подлежащего сварке. Приведены рекомендуемые значения.

| Толщина металла, мм | 2 | 3 | 4-5 | 6-8 | 9-10 |

| Диаметр электрода, мм | 2 | 3 | 3-4 | 4 | 4-5 |

| Ток сварки, А | 50- |

60

120

d=3MM)

140-160 (при

d=4MM)

160

d=4MM)

225-300 (при

d=5MM)

Не спешите! Торопясь сделать шов, вы, скорее всего, получите некачественное соединение.

В процессе сварки величину тока можно и нужно менять, если это требуется. Если вы видите, что при создании шва получаются не валики, а что-то типа размытых линий, то следует увеличить ток. Если же валики такие огромные, что становится сложно передвигать электрододержатель, показатель тока уменьшаем.

Если же валики такие огромные, что становится сложно передвигать электрододержатель, показатель тока уменьшаем.

Если вы используете не только что приобретенные электроды, а те, которые были на хранении некоторое время во влажных местах, то их необходимо высушить около двух-трех часов при температуре примерно 2000 градусов.

Разжечь дугу можно двумя способами:

-несколько раз ударить кончиком электрода об изделие;

-применить способ, аналогичный розжигу спички.

Чтобы наловчиться прокладывать шов, сначала можно отметить на металле предполагаемую линию. Отметьте так, чтобы вам было ее четко видно. Далее разжигаем дугу, и направляем ее к отметке до упора. Там начинает плавится металл и все это покрывается шлаком, как было сказано выше. Это и есть сварочная ванна, это ее нужно двигать, «вырисовывая» рисунки, как показано на рисунке выше.

Двигать сварочную ванну электродом нужно под определенным углом. Существует два отличия как сваривать детали: под углом вперед и под углом назад. Первый вид позволяет варить с меньшей теплотой, что отлично подходит для тонких металлов. Соответственно, второй вид сварки характерен для толстых металлов.

Первый вид позволяет варить с меньшей теплотой, что отлично подходит для тонких металлов. Соответственно, второй вид сварки характерен для толстых металлов.

Помимо всех вышеуказанных показателей следует соблюдать еще и оптимальную длину сварочной дуги. Это то расстояние от окончания электрода до детали. Есть короткая, средняя и длинная. Короткая – 1 мм, средняя – 2-3 мм, длинная – 5 и более мм, до полного отрыва и исчезновения дуги. Для новичка оптимальной длиной считается средняя дуга. При длинной дуге металл нагревается недостаточно потому что она «скачет», шов будет не качественным. При сварке короткой дугой появляются слишком выпуклые валики, прогрева возле них мало, это может повлечь появление подрезов (канавки вдоль шва). Это делает шов также некачественным.

Если шов получился с дефектами – не расстраивайтесь, еще можно его подправить. Для этого нужно удалить область некачественного шва и «сварить» еще раз. Либо «подлатать» эту область.

Сварка инвертором для начинающих тонкого металла характеризуется наличием основными видами: встык и внахлест. Для новичков проще варить внахлест, есть гарантия, что вы не приварите металл к столу. Сварка тонкого металла встык имеет множество сложностей и особенностей при использовании инвертора. Чаще для этого используют сварочные полуавтоматы, которые лично для себя обычно никто не приобретает. Пользоваться инверторным сварочным аппаратом начинающим обычно рискованно.

Для новичков проще варить внахлест, есть гарантия, что вы не приварите металл к столу. Сварка тонкого металла встык имеет множество сложностей и особенностей при использовании инвертора. Чаще для этого используют сварочные полуавтоматы, которые лично для себя обычно никто не приобретает. Пользоваться инверторным сварочным аппаратом начинающим обычно рискованно.

Итак, это основная информация, самоучитель и правила, которые нужно знать и соблюдать, если вы решили узнать, как варить металл сварочным инвертором. Сварка для начинающих, конечно, характеризуется начальными неудачами. Первоначально нужно будет научится совершать каждый этап работы несколько раз, чтобы довести его до надлежащего уровня. Придется тренироваться, использовать множество «пробных» электродов, кусков металла, научиться хорошо и с первого раза разжигать дугу. Но, согласитесь, это небольшая цена за возможность узнать, как научиться правильно варить сварочным инвертором самостоятельно с нуля и экономить на услугах специализированных компаний. Техника сварки инвертором довольно прозрачна и проста. Пройдя все пробные этапы и усвоив уроки по сварке инвертором для начинающих, вы самостоятельно сможете без лишних проблем производить сварку.

Техника сварки инвертором довольно прозрачна и проста. Пройдя все пробные этапы и усвоив уроки по сварке инвертором для начинающих, вы самостоятельно сможете без лишних проблем производить сварку.

Эксперты нашего сайта рассказывают о нюансах и особенностях ручной дуговой сварки

Сварка по праву считается одной из самых распространённых технологий соединения металла. Без сварочных работ не обходится ни одно строительство, а сварочный аппарат является незаменимой вещью в арсенале любого домашнего мастера. Сварить ворота, забор, арматурный каркас, приварить петли, собрать основу для теплицы, вольера для собаки, поставить калитку – сварке везде найдётся применение.

Также сварочные работы являются одним из главных технологических элементов холодной ковки. Но с чего начать сварку, а главное – на какие нюансы необходимо обратить внимание? В этом материале мы ответим на следующие вопросы:

- Как выбрать сварочный аппарат.

- На каком токе варить.

- Какая потребуется оснастка.

- Как получить качественные сварные швы.

- Как варить разные металлы.

Сварочные работы – необходимый теоретический минимум

Учиться сварке нужно по самой распространённой технологии – ручной дуговой сварке (коротко ММА – от английского сокращения «Manual Metal Arc»). Причём варить надо, используя инверторный сварочный аппарат. Почему именно инвертор? Инверторы выдают постоянный ток с высокой степенью стабилизации. Они имеют небольшой вес, портативны (можно переносить, перебросив ремень через плечо). Позволяют осуществить все настройки «под себя» даже начинающему сварщику. Инверторы, в отличие от обычного сварочного трансформатора, хорошо выдерживают перепады напряжения, а в процессе работы не «просаживают» слабые электрические сети.

Существуют и более продвинутые технологии сварки. Например, TIG (сокращение от Tungsten Insert Gas). Это – ручная дуговая сварка неплавящимся электродом в среде инертного защитного газа (аргона).

И MIG-MAG (Metal Inert/Active Gas). Это – ручная дуговая сварка с автоматической подачей плавящегося металлического электрода (присадочной проволоки) в защитной среде инертного/активного газа.

Данные типы сварки, в силу высокой цены на используемое оборудование и оснастку и требований к квалификации сварщика, больше подходят для профессиональных работ в ремонтных мастерских или на предприятиях. Например, для кузовного ремонта автомобиля, реставрационных работ, сварки тонких металлических деталей, соединения цветных металлов с повышенными требованиями к качеству шва.

Для выполнения большинства работ «на даче» оптимально подходит ручная дуговая сварка с использованием инверторного сварочного аппарата.

Но, несмотря на кажущуюся простоту (купил инвертор и вари), есть множество нюансов, которые необходимо учесть для получения качественного и прочного шва. Начать следует с выбора сварочного аппарата. Как это сделать?

На дачном участке чаще всего приходится заниматься сваркой так называемых «чёрных» металлов. Отсюда: сначала определяемся с видом и толщиной металла, который предполагается варить. От этого зависит тип и диаметр сварочного электрода. Диаметр сварочного электрода определяет величину сварочного тока. И уже затем, в зависимости от этой величины, выбираем сварочный инвертор.

Отсюда: сначала определяемся с видом и толщиной металла, который предполагается варить. От этого зависит тип и диаметр сварочного электрода. Диаметр сварочного электрода определяет величину сварочного тока. И уже затем, в зависимости от этой величины, выбираем сварочный инвертор.

Зависимость диаметра электрода от толщины металла представлена в следующей таблице.

Чем толще металл, тем больше берётся диаметр электрода, и тем больше должен быть ток у сварочного аппарата. У каждого электрода (в зависимости от его диаметра) есть нижний предел силы тока. Если уменьшить ток ниже этого предела, то качественного сварочного шва уже не получить. Для наглядности, настройка силы сварочного тока сведена в эту таблицу.

Перед началом сварочных работ также следует прикинуть допустимую нагрузку на вашу электрическую сеть.

При токе около 110А потребляемая мощность инвертора составит от 3 до 4 кВт. В обычной электрической сети стоят предохранительные автоматы на 16А, в 3. 5 кВт. Соответственно, при превышении данных величин, автомат отключит электричество. Вывод: либо не превышать допустимую мощность, либо, если есть необходимость варить на больших токах, например, электродом в 5 мм т.н. «пятёркой», ставить более мощный автомат и увеличивать сечение проводки.

5 кВт. Соответственно, при превышении данных величин, автомат отключит электричество. Вывод: либо не превышать допустимую мощность, либо, если есть необходимость варить на больших токах, например, электродом в 5 мм т.н. «пятёркой», ставить более мощный автомат и увеличивать сечение проводки.

Для большинства работ при строительстве подходит сварочный аппарат с максимальным сварочным током на 140 ампер (аппарат лучше брать с небольшим запасом по току, на 160-165А, а не впритык). Мощности такого инвертора за глаза хватит, чтобы вести сварку одним из самых ходовых электродов диаметром в 3 мм – т.н. «тройкой».

Следующий фактор, оказывающий влияние не только на выбор инвертора, но и на удобство работы с ним – это ПВ (Продолжительность включения). Почему важно обратить внимание на данный показатель? ПВ определяется как отношение времени работы сварочного аппарата под нагрузкой (чистое время сварки) к общему периоду времени цикла сварки (время сварки + время паузы).

За общее время цикла сварки обычно принимается:

- По евростандарту – 5 минут при 40 °C.

- В России – 10 минут при 20 °C.

Оптимальное значение ПВ составляет 60%. Т.е. работаем 6 минут (при 10 минутном цикле) – 4 минуты отдыхаем. Если ПВ меньше 60%, например, составляет всего 15%, то это означает, что через 1.5 минуты работы потребуется сделать отдых на 8-9 минут. Это приведёт к простою в работе. Попытка увеличить непрерывное время работы приводит к срабатыванию тепловой защиты аппарата.

Если ПВ сварочного аппарата составляет 60% на максимальном токе, то этого более чем достаточно для работы даже в условиях повышенной температуры. На практике сварка не ведётся непрерывно в течение этих 6 минут (электрод столько не горит), а с перерывами, необходимыми для замены электрода, очистки рабочего шва от шлака, визуального контроля свариваемых деталей.

Практика сварочных работ

Качественная сварка начинается с подготовки рабочего места и необходимых приспособлений. Лучше всего для этого обзавестись сварочным столом. На нём размещаются металлические заготовки и крепёжные приспособления: струбцины, уголки и т. д., с помощью которых фиксируются свариваемые детали.

д., с помощью которых фиксируются свариваемые детали.

По личному опыту могу сказать, что в сварке иногда очень нужна плоскость, т. е. ровная поверхность, на которой можно что-то сварить. Привязываться нужно к этой плоскости. Свой первый сварочный стол я сделал из металлического листа 1250х2500х3 мм, высотой 75 см. В качестве ножек использовал профильную трубу 20х40х2 мм.

В качестве столешницы можно использовать любой кусок металла. Например, берём лист 1000х2000х4 – это будет столешница. Из другого листа меньшего размера – 1000х2000х2 мм – делаем среднюю полку.

При самодельном конструировании и изготовлении сварочного стола открывается большой простор для творчества. Качество сварки во многом определятся удобством работы за столом. Соответственно, многие мастера делают сварочный стол «под себя».

Идём дальше. Первый помощник любого сварщика – это всевозможные струбцины, крепёжная оснастка и уголки. Без них невозможно закрепить свариваемые детали на столе, соблюсти необходимые допуски и геометрию изделия. Пользователи FORUMHOUSE предпочитают струбцинам заводского изготовления самодельные, сделанные для каждого конкретного случая сварки. Это оправдано при больших объёмах работы.

Пользователи FORUMHOUSE предпочитают струбцинам заводского изготовления самодельные, сделанные для каждого конкретного случая сварки. Это оправдано при больших объёмах работы.

Сварочные работы подразумевают сварку швеллера, уголка, трубы и т.д. В каждом конкретном случае струбцина уникальна.

Хорошо продуманная и сделанная струбцина превращается в третью, по-настоящему универсальную «руку» сварщика.

Одна из главных сложностей любого начинающего сварщика – соблюдение прямых углов у свариваемых деталей. Нередки случаи, когда тщательно размеченные и нарезанные заготовки (например, прямоугольный металлический каркас) после сварки «ведёт», и он превращается в параллелограмм. Как этого избежать?

Металл при остывании сжимается. С какой стороны больше швов, и где они толще, туда и поведёт металл. Поэтому сначала необходимо временно прихватить свариваемые изделия, а не варить начисто каждую сторону. Для фиксации углов под 90 градусов вместо уголков можно использовать металлические «косынки» или укосины из профильной трубы. Причём укосины привариваются не встык, а внахлёст.

Причём укосины привариваются не встык, а внахлёст.

Ещё одно правило: если уголки и струбцины помогают выдерживать прямой угол, то плоскостность изделия может обеспечить только сборка на ровной поверхности. Перед началом сварки необходимо проверить диагонали, если они ушли, вносятся соответствующие корректировки. Для контроля прямых углов можно использовать самодельные угольники.

Также при сварке пространственных, не несущих повышенной нагрузки конструкций – вольера для собаки, каркаса под теплицу и т.д. – не стоит увлекаться тотальной проваркой всех мест, т.к 1 кв.мм сварочного шва выдерживает нагрузку примерно в 40 кг. Чем меньше в подобных конструкциях швов (в разумных пределах), тем меньше вероятность, что после остывания металла их поведёт.

Я варил петли у ворот. Сначала прихватил 2 половинки створок, проверил лёгкость открытия – открываются легко. Затем обварил петли сплошным швом, проверяю лёгкость открытия – открываются туго. Что я сделал не так?

Это может произойти из-за того, что не совпала ось верхней и нижней петель, металл повело, петлю при сварке перегрели, потерялась её геометрия.

Если после прихватки ворота открывались без проблем, а после проварки нет – значит, петли тянет из-за возникновения остаточных сварочных напряжений.

Боремся с этим так:

- сперва петли привариваем к воротам, когда они лежат на сборочном столе;

- правильно располагаем и прихватываем все детали;

- закладываем соответствующие зазоры (около 2 мм) между петлёй и столбом;

- петель должно быть 2 на каждую сторону (а не 3 или 4), так проще соблюсти соосность;

- для компенсации сварочных деформаций провариваем петли к коробке и полотну ворот крест-накрест.

Сварка чугуна

Сварка чугуна считается непростой задачей. Чаще всего электродуговую сварку чугуна осуществляют «горячим» методом. Для этого свариваемые заготовки предварительно нагревают до 600-650°С. В дачных условиях, для сваривания не особо ответственных конструкций, можно использовать т.н. «холодный» метод сварки – без предварительного нагрева деталей и используя специальные электроды.

Чугун можно варить электродами для нержавейки. Сколько я ими варил, ничего не треснуло, не отлетело. «Уоньками» на «прямой» полярности тоже варится, а вот если рутилом, то сварка трещит по шву.

Более подробно о видах электродов рассказывается в статье «Доборные элементы для сварки» .

Я свариваю чугун так: зачищаю место сварки, разделываю кромки и свариваю деталь либо ЦЧ4, либо УОНИИями. От смены полярности разницы не увидел. Сварку веду на минимальном токе, периодически остужая свариваемые детали на воздухе.

При сварке чугуна «на холодную» нельзя допускать перегрева свариваемых деталей. Поэтому сварку ведут короткими участками, длиной по 30-40 мм, не проваривая всю деталь за один раз, с тщательной проковкой полученных швов молотком. Проковка металла снимает остаточное напряжение в металле, что предотвращает появление трещин в сварном шве.

Также важно подготовить деталь перед сваркой – сделать разделку трещины.

Я как-то уронил на пол чугунный казан. Появилась трещина в 5 см, казан выбросить жалко, я решил заварить его.

Форумчанин поступил так:

- нашёл конец трещины;

- засверлил конец трещины сверлом на 4 мм и разделал трещину (снял фаски под углом) болгаркой, диском толщиной 3 мм;

- сварка велась электродом ЦЧ диаметром 3 мм;

- получившийся шов форумчанин зачистил болгаркой с зачистным диском.

Если нет специальных электродов, то можно сделать самодельный, навивая поверх электрода, предназначенного для сварки стали (УОНИ 13/45, АНО-4), по спирали медную проволоку диаметром 1.2-2 мм.

Сварка оцинкованного металла

Я решил сварить из оцинкованных труб лестницу. Столкнулся с проблемой – не получается проварить детали с первого раза. Цинк перед сваркой снимал зачистным кругом. Какие ещё есть секреты?

Оцинкованные трубы – это такой же чёрный металл, только покрытый цинком. Место сварки зачищать надо до блеска, полностью сняв слой цинка. Место, куда цепляется «крокодил», также нужно зачистить и надёжно зафиксировать на трубе.

Место, куда цепляется «крокодил», также нужно зачистить и надёжно зафиксировать на трубе.

Если цинк нельзя удалить, то нужно вдумчиво подойти к выбору электродов. Для сварки низкоуглеродистых сталей лучше использовать электроды с рутиловым покрытием. Например:

Для сварки низколегированных сталей – электроды с покрытием основного типа:

Варят, совершая электродом возвратно-поступательное движение. Это способствует предварительному выгоранию цинка. Если слой цинка на заготовке составляет более 40 мкм, то для получения качественного шва слой цинка необходимо полностью удалить.

Удлинитель для сварочного инвертора

Часто необходимо вести сварочные работы на большом удалении от электрической сети (например, при сварке забора). Необходим удлинитель метров на 30-50, а то и больше. Какое сечение провода выбрать для нормальной работы сварочного инвертора? Опираясь на практический опыт форумчан, можно сделать вывод: для удлинителя берём медный гибкий (многопроволочный) двухжильный провод. Сечение жилы провода – 2.5 мм2. Если предполагается заземление, то берём трёхжильный провод того же сечения. Нагрузку подключаем на отдельный автомат защиты на 16 или 20А.

Сечение жилы провода – 2.5 мм2. Если предполагается заземление, то берём трёхжильный провод того же сечения. Нагрузку подключаем на отдельный автомат защиты на 16 или 20А.

Я сделал себе удлинитель из провода ПВС 2х2.5мм2 длиной 40 метров. Для мгновенного контроля за напряжением в сети и выбором тока сварки применил цифровой вольтметр. Протягивал спарку из двух таких удлинителей до 70 метров. Судя по показаниям вольтметра, потери напряжения были не более 15-17В.

И в завершение статьи – памятка для начинающего сварщика от FORUMHOUSE:

- Начинать учиться варить лучше всего, выполняя шов по горизонтальной поверхности, в нижнем положении. Это позволит быстро набить руку и научиться контролировать сварочный процесс.

- Перед началом сварочных работ металл необходимо очистить от загрязнений, ржавчины, краски, иначе не добиться качественного шва.

- Электроды держим сухими. Состав сердечника должен быть схож с составом свариваемого металла.

- Наклон электрода при сварке выдерживаем примерно в 45 градусов, расстояние от электрода до металла – 2-3 мм.

- Вести электрод можно углом вперёд и углом назад. Если электрод вести углом назад, то проплавление будет глубже. Если углом вперёд, то проплавление будет меньше, а шов шире.

Стыковое сварочное соединение. Если толщина металла у стыкуемых заготовок больше 5 мм, то перед сваркой у заготовок необходимо снять фаски. У свариваемых встык деталей выдерживаем зазор в 1-2 мм. Сначала прихватываем заготовки, используя зажимные приспособления, и только потом провариваем их по всей длине.

Угловое/тавровое сварочное соединение. Сварочный шов имеет вид треугольника. Для получения качественного шва его толщина должна быть равна толщине свариваемого металла. Если за один проход невозможно проварить необходимую толщину шва (металл толстый), делаем несколько проходов.

Сварка вертикального шва. При данном типе соединения выставляется меньший ток (подбирается индивидуально), чем, например, при сварке по горизонтали. Иначе металл сильно нагреется и потечёт, а качественный шов не получится. Вести электрод лучше снизу вверх, т.к. в данном случае расплавленный металл удерживается уже застывшим снизу металлом.

При данном типе соединения выставляется меньший ток (подбирается индивидуально), чем, например, при сварке по горизонтали. Иначе металл сильно нагреется и потечёт, а качественный шов не получится. Вести электрод лучше снизу вверх, т.к. в данном случае расплавленный металл удерживается уже застывшим снизу металлом.

Сварка на прямой и обратной полярности.

Прямая полярность: к «+» инвертора подключается масса. Держак подключается к «-«.

Обратная полярность: масса подключается к «-«. Держак – к «+».

При сварке на обратной полярности на электроде выделятся больше тепла, а нагрев детали уменьшается. Это означает, что на прямой полярности лучше варить толстый металл. И наоборот – обратная полярность лучше подходит для сварки тонкого металла.

Какой выбрать сварочный аппарат, можно узнать из этой темы. Какие электроды не стоит покупать, рассказывается здесь. Понять, какую маску купить для сварки, можно, прочитав эту тему. Форумчане также помогут выбрать удобный электродержатель. Научится работать со сварочным аппаратом можно, пройдя по этой ссылке.

Как приварить трубу к трубе перпендикулярно

От качества сварочных работ зависит надежность металлических конструкций. Поэтому предусмотрены государственные стандарты, которые регулируют сварочные процессы.

Например, ГОСТ 23518-79 определяет, какими должны быть соединения деталей, сваренных в среде защитных газов, каким образом производить сварку под острым или тупым углом. В зависимости от используемого газа, типа электрода, присадки, устанавливаются требования к процессу сварки.

Для соблюдения технологии применяют приспособления, которые не дают деталям изменить свое положение, облегчая работу сварщика. Такие приспособления помогают выдерживать прямой угол или любой другой.

Наклон электрода

Чтобы сварить детали под прямым или острым углом, необходимо уметь правильно перемещать электрод. В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

Необходимо обеспечивать постоянное покрытие ванны жидким шлаком, иначе не получится качественный сварочный шов. Металл в жидком состоянии должен находиться не менее трех секунд, которые требуются для выделения вредных газов.

При этом необходимо перемещать электрод вдоль шва, делая сложные вращательные или зигзагообразные движения концом электрода. Добиться такого контроля над сваркой можно только при правильном угле наклона электрода. Но угол наклона нужен не только для контроля хода сварки. С помощью него можно воздействовать на характеристики сварного шва.

Сварка углом вперед делает глубину провара меньше, в то время как ширина увеличивается. Это можно использовать при сварке металлов малой толщины. При этом способе кромки хорошо проплавляются, скорость сварки повышается.

При сварке углом назад провар становится глубже, а шов выше, но ширина уменьшается. Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Но умение варить недостаточно для получения качественного сварного шва. Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

А это достигается применением особых приспособлений, которые фиксируют свариваемые детали в пространстве так, как необходимо сварщику. Например, при электрошлаковой сварке требуется располагать шов вертикально.

При производстве сварочных работ очень часто требуется закрепить соединяемые детали между собой так, чтобы сварщик мог сделать свою работу. Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

В небольших мастерских распространение получили устройства универсального типа, способные фиксировать собранное изделие перед сваркой и менять его положение в процессе работ. Они бывают установочные и закрепляющие.

Установочно-закрепляющие механизмы

Более практичны в использовании механизмы, которые выполняют сразу обе функции – закрепляют и устанавливают заготовку в необходимом положении. При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

Наиболее простое устройство по конструкции – это приспособление для сварки перпендикулярно соединяемых изделий. Основу устройства монтируют на сварочном столе.

Если это большие изделия, то изготавливают решетчатую раму и располагают ее в горизонтальной плоскости. На ее поверхности укладывают свариваемые изделия под прямым углом друг к другу. Для этого на плоскости имеются направляющие в виде уголков.

Если требуется сварить под прямым углом одно или несколько изделий, то можно их зафиксировать с помощью винтовых фиксаторов (струбцин). Любые соединения под прямым углом проще начать варить на сварочном столе.

При укладке на стол получают гарантировано правильное расположение деталей в одной плоскости. Угловая прямоугольная струбцина помогает выдержать прямой угол между деталями. Детали прихватывают в нескольких местах сваркой, после чего целое изделие можно повернуть так, как нужно для следующей операции.

При сваривании объемных изделий необходимо делать поворотные фиксаторы,. Это ускоряет монтаж и выемку изделия.

Самодельный фиксатор

Если заготовки небольшие, то приспособление для закрепления их под углом 90 ° можно сделать самостоятельно из подручного материала. Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

Длина уголков может быть любой. Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Причем уголки (катеты) до вершины треугольника не доходят на несколько сантиметров. Это позволит в дальнейшем спокойно варить стержни или профильные трубы в месте стыка. Если нужно, то к уголкам можно приварить и струбцины. Они будут жестко фиксировать свариваемые изделия.

Для того чтобы конструкцию не повело, сначала необходимо прихватить ее в четырех местах и только затем проваривать полностью. Полученное приспособление при закреплении его на столе прослужит не один год.

Применение магнитов

При сварке в домашних условиях удобно пользоваться магнитными фиксаторами. Они бывают электромагнитными и на основе постоянных магнитов. Электромагниты применяются больше на производстве. Для бытовых нужд и мелких производств удобны фиксаторы на постоянных магнитах. Они компактны, могут устанавливаться где угодно, некоторые имеют переменный угол фиксации.

Наиболее простыми по конструкции и распространенными являются магнитные угольники. Достаточно приложить угольник к свариваемой детали одной плоскостью, и соответственно расположить вторую деталь, чтобы получить надежное закрепление под прямым углом.

Остается прихватить детали в нескольких местах. После этого полностью приваривают изделие. Без прихватки магнитные угольники не выдержат температурных деформаций при сварке.

Кроме угольников существуют универсальные магнитные приспособления. Они могут фиксировать свариваемые изделия во многих положениях.

Как пример, можно рассмотреть устройство MagTab. Приспособление имеет две основные плоскости с магнитами. Угол между плоскостями меняется, поэтому приспособление можно закрепить на цилиндрической, ровной поверхности или в любом углу.

Предусмотрено еще две плоскости, к которым крепят детали. Плоскости расположены под прямым углом и имеют возможность смещаться относительно основания. Это дает возможность устанавливать свариваемое изделие в том положение, которое необходимо.

Если есть в наличие мощные постоянные магниты, особенно из неодима, то можно самостоятельно сделать подобные устройства. При использовании магнитных фиксаторов нужно учитывать, что они теряют свою силу под воздействием высокой температуры, поэтому нужно избегать их перегрева.

Соединение труб

Сварочные работы часто используют, когда нужно соединить трубопроводы. При этом нередко возникает вопрос, а как приварить одну трубу к другой трубе перпендикулярно.

Если используются профильные трубы прямоугольного или квадратного сечения, то все очень просто. В месте соединения, в той трубе, к которой будет приварена другая, необходимо сделать вырез под сечение врезаемого изделия.

После этого их нужно установить в угловую струбцину и зажать винтом, или в любое другое приспособление, обеспечивающее перпендикулярное соединение деталей. Затем производится прихватка в нескольких местах и потом только проваривается все вкруговую.

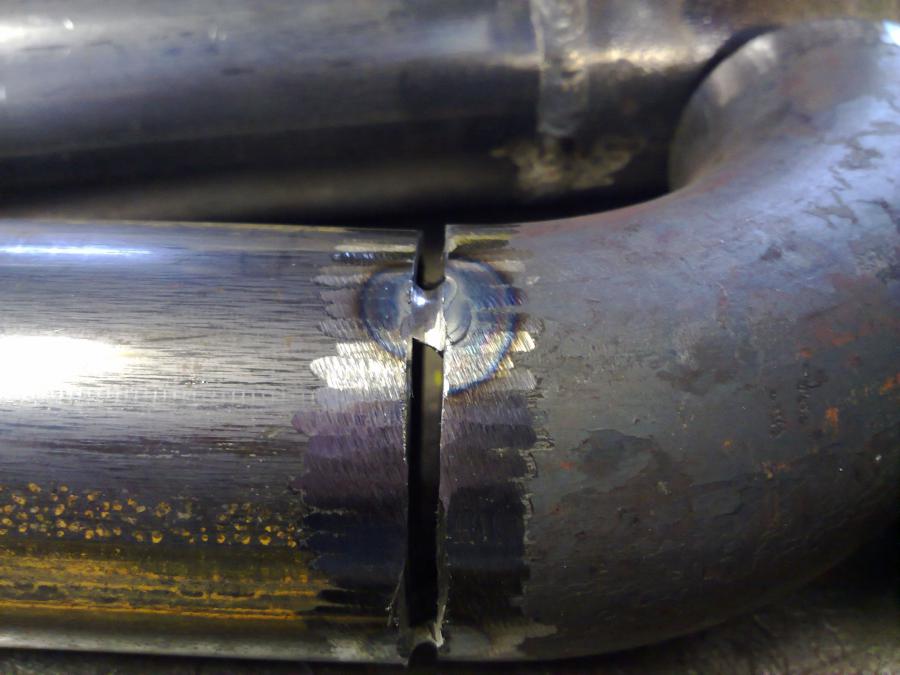

При сварке круглых труб все происходит точно так же. Только дополнительно в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Это обеспечивает хороший стык, что позволит получить качественный шов.

Для соединения под прямым углом пластиковых труб часто применяют переходники. Деталь так и называется – угол 90 °. Она позволяет быстро и легко обеспечить точность угла поворота.

От качества сварочных работ зависит надежность металлических конструкций. Поэтому предусмотрены государственные стандарты, которые регулируют сварочные процессы.

Например, ГОСТ 23518-79 определяет, какими должны быть соединения деталей, сваренных в среде защитных газов, каким образом производить сварку под острым или тупым углом. В зависимости от используемого газа, типа электрода, присадки, устанавливаются требования к процессу сварки.

Для соблюдения технологии применяют приспособления, которые не дают деталям изменить свое положение, облегчая работу сварщика. Такие приспособления помогают выдерживать прямой угол или любой другой.

Наклон электрода

Чтобы сварить детали под прямым или острым углом, необходимо уметь правильно перемещать электрод. В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

Необходимо обеспечивать постоянное покрытие ванны жидким шлаком, иначе не получится качественный сварочный шов. Металл в жидком состоянии должен находиться не менее трех секунд, которые требуются для выделения вредных газов.

При этом необходимо перемещать электрод вдоль шва, делая сложные вращательные или зигзагообразные движения концом электрода. Добиться такого контроля над сваркой можно только при правильном угле наклона электрода. Но угол наклона нужен не только для контроля хода сварки. С помощью него можно воздействовать на характеристики сварного шва.

Сварка углом вперед делает глубину провара меньше, в то время как ширина увеличивается. Это можно использовать при сварке металлов малой толщины. При этом способе кромки хорошо проплавляются, скорость сварки повышается.

При сварке углом назад провар становится глубже, а шов выше, но ширина уменьшается. Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Но умение варить недостаточно для получения качественного сварного шва. Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

А это достигается применением особых приспособлений, которые фиксируют свариваемые детали в пространстве так, как необходимо сварщику. Например, при электрошлаковой сварке требуется располагать шов вертикально.

При производстве сварочных работ очень часто требуется закрепить соединяемые детали между собой так, чтобы сварщик мог сделать свою работу. Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

В небольших мастерских распространение получили устройства универсального типа, способные фиксировать собранное изделие перед сваркой и менять его положение в процессе работ. Они бывают установочные и закрепляющие.

Установочно-закрепляющие механизмы

Более практичны в использовании механизмы, которые выполняют сразу обе функции – закрепляют и устанавливают заготовку в необходимом положении. При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

Наиболее простое устройство по конструкции – это приспособление для сварки перпендикулярно соединяемых изделий. Основу устройства монтируют на сварочном столе.

Если это большие изделия, то изготавливают решетчатую раму и располагают ее в горизонтальной плоскости. На ее поверхности укладывают свариваемые изделия под прямым углом друг к другу. Для этого на плоскости имеются направляющие в виде уголков.

Если требуется сварить под прямым углом одно или несколько изделий, то можно их зафиксировать с помощью винтовых фиксаторов (струбцин). Любые соединения под прямым углом проще начать варить на сварочном столе.

При укладке на стол получают гарантировано правильное расположение деталей в одной плоскости. Угловая прямоугольная струбцина помогает выдержать прямой угол между деталями. Детали прихватывают в нескольких местах сваркой, после чего целое изделие можно повернуть так, как нужно для следующей операции.

При сваривании объемных изделий необходимо делать поворотные фиксаторы,. Это ускоряет монтаж и выемку изделия.

Самодельный фиксатор

Если заготовки небольшие, то приспособление для закрепления их под углом 90 ° можно сделать самостоятельно из подручного материала. Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

Длина уголков может быть любой. Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Причем уголки (катеты) до вершины треугольника не доходят на несколько сантиметров. Это позволит в дальнейшем спокойно варить стержни или профильные трубы в месте стыка. Если нужно, то к уголкам можно приварить и струбцины. Они будут жестко фиксировать свариваемые изделия.

Для того чтобы конструкцию не повело, сначала необходимо прихватить ее в четырех местах и только затем проваривать полностью. Полученное приспособление при закреплении его на столе прослужит не один год.

Применение магнитов

При сварке в домашних условиях удобно пользоваться магнитными фиксаторами. Они бывают электромагнитными и на основе постоянных магнитов. Электромагниты применяются больше на производстве. Для бытовых нужд и мелких производств удобны фиксаторы на постоянных магнитах. Они компактны, могут устанавливаться где угодно, некоторые имеют переменный угол фиксации.

Наиболее простыми по конструкции и распространенными являются магнитные угольники. Достаточно приложить угольник к свариваемой детали одной плоскостью, и соответственно расположить вторую деталь, чтобы получить надежное закрепление под прямым углом.

Остается прихватить детали в нескольких местах. После этого полностью приваривают изделие. Без прихватки магнитные угольники не выдержат температурных деформаций при сварке.

Кроме угольников существуют универсальные магнитные приспособления. Они могут фиксировать свариваемые изделия во многих положениях.

Как пример, можно рассмотреть устройство MagTab. Приспособление имеет две основные плоскости с магнитами. Угол между плоскостями меняется, поэтому приспособление можно закрепить на цилиндрической, ровной поверхности или в любом углу.

Предусмотрено еще две плоскости, к которым крепят детали. Плоскости расположены под прямым углом и имеют возможность смещаться относительно основания. Это дает возможность устанавливать свариваемое изделие в том положение, которое необходимо.

Если есть в наличие мощные постоянные магниты, особенно из неодима, то можно самостоятельно сделать подобные устройства. При использовании магнитных фиксаторов нужно учитывать, что они теряют свою силу под воздействием высокой температуры, поэтому нужно избегать их перегрева.

Соединение труб

Сварочные работы часто используют, когда нужно соединить трубопроводы. При этом нередко возникает вопрос, а как приварить одну трубу к другой трубе перпендикулярно.

Если используются профильные трубы прямоугольного или квадратного сечения, то все очень просто. В месте соединения, в той трубе, к которой будет приварена другая, необходимо сделать вырез под сечение врезаемого изделия.

После этого их нужно установить в угловую струбцину и зажать винтом, или в любое другое приспособление, обеспечивающее перпендикулярное соединение деталей. Затем производится прихватка в нескольких местах и потом только проваривается все вкруговую.

При сварке круглых труб все происходит точно так же. Только дополнительно в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Это обеспечивает хороший стык, что позволит получить качественный шов.

Для соединения под прямым углом пластиковых труб часто применяют переходники. Деталь так и называется – угол 90 °. Она позволяет быстро и легко обеспечить точность угла поворота.

🔎 Сварочный шов – один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса.

🔎 С чего начать — подготовительный этап

Прежде всего нужно подготовить оборудование. Обязательно понадобится сварочный аппарат, комплект электродов, молоток для сбивания шлака и щетка. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, плотную одежду с длинным рукавом и перчатки, лучше замшевые. Так же понадобится сварочный выпрямитель, трансформатор или же инвертор – устройства, которые преобразовывают переменный ток в необходимый для сварки постоянный.

Перед работой необходимо подготовить защитную экипировку, в состав которой входит специальная маска со светофильтром, замшевые перчатки и одежда с длинным рукавом, а так же необходимые инструменты

🔎 Технология сварочного процесса

Сварка – высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т.д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Покрытие электрода, так называемая обмазка, при расплавлении образует особую газовую зону в районе дуги и над ванной. Она вытесняет весь воздух из области сварки и препятствует взаимодействию расплавленного металла с кислородом. Кроме того в ней находятся пары как основного, так и электродного металлов. Поверх шва образуется шлак, который так же препятствует взаимодействию расплава с воздухом, что отрицательно сказывается на качестве сварки. После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается. В процессе выполнения сварочного шва обмазка электрода расплавляется, образуя особую газовую зону. Внутри нее происходит смешивание металла основания и электрода

🔎 Азы электродуговой сварки

В рекомендациях как правильно варить электросваркой особое внимание уделяется началу процесса. Лучше всего получать первый сварочный опыт под руководством специалиста, который сможет исправить возможные ошибки и дать полезный совет. Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой.

По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода. Надежно крепим зажим «заземление». Проверяем, чтобы кабель был изолирован и аккуратно заправлен в специальный держатель. Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Зажигаем дугу. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм. Если операция была выполнена верно, зажжется дуга.

Пятимиллиметровый зазор необходимо удерживать на протяжении всей сварки. Нужно учитывать, что при правильном сваривании металла электросваркой электрод будет постепенно выгорать, поэтому его постоянно слегка приближаем к металлу. Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

После того, как без проблем получается зажечь и поддержать дугу, пора переходить к наплавлению валика. Зажигаем дугу, медленно и плавно перемещаем по горизонтали электрод, выполняя им легкие колебательные движения. Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Если в процессе сваривания деталей электрод выгорел практически полностью, а шов еще не завершен, работу временно прекращаем. Меняем использованный элемент на новый, удаляем шлак и продолжаем работу. На расстоянии порядка 12 мм от образовавшегося в конце шва углубления, которое еще называют кратером, зажигаем дугу. Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается. В процессе сварки электрод совершает определенные движения, в основном поступательные, продольные и поперечные. Из их комбинаций составляются различные виды швов, самые распространенные приведены на схеме.

Траектория движения дуги в процессе сваривания деталей может производиться по трем направлениям:

✔ Поступательное. Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

✔ Продольное. Формирует ниточный сварочный ролик, высота которого зависит от скорости, с которой перемещается электрод, и его толщины. Это обычный шов, но очень тонкий. Чтобы его закрепить, в процессе движения электрода вдоль свариваемого шва выполняют еще и поперечные перемещения.

✔ Поперечные. Позволяют получать нужную ширину шва. Выполняется путем колебательных движений. Их ширина подбирается исходя из размеров и положения шва, формы его разделки и т.п.

На практике используются все три основных движения, которые накладываются один на другой и образуют определенную траекторию. Существуют классические варианты, однако у каждого мастера обычно «просматривается» собственный почерк. Главное, чтобы в ходе работы хорошо проплавлялись кромки соединяемых элементов, и получался шов заданной формы.

🔎 Особенности сваривания трубопровода

Дуговой электросваркой можно выполнить вертикальный шов, который располагается сбоку трубы, горизонтальный – по ее окружности. А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

Прежде, чем начать варить трубу электросваркой, выполняем подготовительные работы:

✔ Тщательно очищаем деталь.

✔ Если торцы трубы деформированы, обрезаем или выправляем их.

Минимум 10 мм прилегающей к кромкам трубы наружной и внутренней плоскости зачищаем до металлического блеска. Теперь можно приступать к сварке. Все стыки обрабатываются непрерывно, вплоть до полного приваривания. Поворотные, а так же неповоротные стыки труб с шириной стенок до 6 мм производятся минимум в 2 слоя. При ширине стенок 6-12 мм – выполняется три слоя, более 19 мм – четыре. Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий.

Первый шов – наиболее ответственный. Он должен полностью расплавить все кромки и притупления. Его особенно внимательно рассматривают на предмет обнаружения трещин. Если они присутствуют, их выплавляют или же вырубают и снова заваривают фрагмент. Завершающий слой выполняется по возможности максимально ровным с плавным переходом на основной металл Второй и все последующие слои выполняются при медленном проворачивании трубы. Конец и начало всех слоев обязательно смещают относительно предыдущего слоя на 15-30 мм.

Завершающий слой выполняется с плавным переходом на основной металл и с ровной поверхностью. Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Самостоятельная сварка – достаточно сложное мероприятие. Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

Как приварить трубу к плоскости

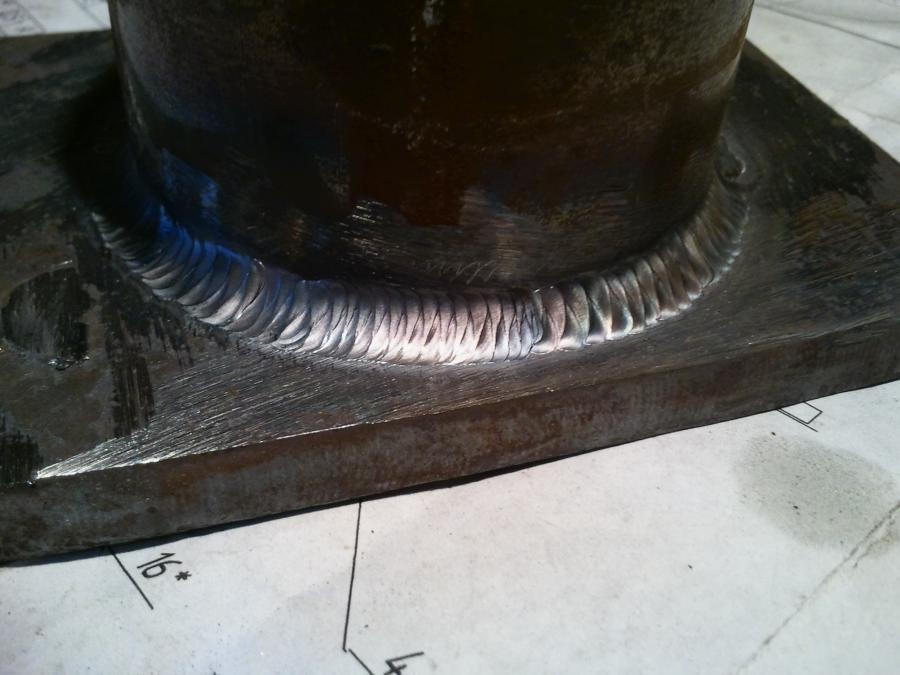

На любом трубопроводе, который является магистральной конструкцией из скрепленных между собой труб при помощи соединительных элементов, так называемых фланцевых соединений, имеется как минимум два конца и каждый из них должен иметь фланцевую заглушку. Фланцевые заглушки, так же как и фланцевые соединения, имеют вид плоскости и крепятся к трубе в большинстве случаев при помощи сварки.

Для обеспечения герметичности трубопроводной системы необходимо произвести качественный сварочный процесс при выполнении работ по креплению фланцев и заглушек к трубе, который в итоге сводится к вопросу: как приварить трубу к плоскости.

Способы сваривания трубы с плоскостью

- Первый способ – это сваривание встык. Плоскость (фланец) состыковывается с трубой по всему периметру торца трубы, делаются прихватки и затем полностью обваривается. Такой процесс приваривания довольно сложен, поскольку сварочный процесс предусматривает применение всех видов сварочных швов:

- горизонтальных,

- потолочных,

- вертикальных.

При этом для выполнения качественного соединения от сварщика требуется наличие довольно высокой квалификации.

- Второй способ сваривания предусматривает, что плоские фланцы одеваются на трубу, после чего привариваются. Приварной фланец такого вида отличается значительным образом от приварного фланца встык. По ГОСТ, плоские приварные фланцы, которые одеваются на трубу, должны иметь технологический зазор 1-3мм, в зависимости от наружного диаметра трубы и внутреннего диаметра фланца. После того как плоский приварной фланец одет на трубу, выполняется сварка по внутренней части самого фланца и, соответственно, по его наружной части поверхности. Аналогично сварочному процессу приваривания фланца встык, сварочные швы в данном случае используются в трех видах: потолочном, вертикальном и горизонтальном. Однако швы расположены в двух местах на закрепленной плоскости (фланце) на трубе.

- Если плоский фланец приваривается к короткому патрубку, то патрубок с прихваченным фланцем устанавливается на специальное приспособление, после чего сварщик начинает сваривание. При образовании кратера необходимо плотно упереть чехольчиком обмазки электрода встык свариваемых деталей, удерживая электрод под наклоном 40-45 градусов к горизонтали, плавно проворачивая левой рукой фланец по мере горения электрода. Электрод должен оставаться неподвижным, а образование шва происходит в результате проворачивания свариваемых деталей. Сварочный процесс должен происходить без обрыва дуги, непрерывно. Таким же способом сваривается и внутренний шов.

Разделы: Сварочные работы — как варить

Метки: выполнение сварочных работ, сварка своими руками, Сварка- основыКак приварить трубу к трубе перпендикулярно

От качества сварочных работ зависит надежность металлических конструкций. Поэтому предусмотрены государственные стандарты, которые регулируют сварочные процессы.

Например, ГОСТ 23518-79 определяет, какими должны быть соединения деталей, сваренных в среде защитных газов, каким образом производить сварку под острым или тупым углом. В зависимости от используемого газа, типа электрода, присадки, устанавливаются требования к процессу сварки.

Для соблюдения технологии применяют приспособления, которые не дают деталям изменить свое положение, облегчая работу сварщика. Такие приспособления помогают выдерживать прямой угол или любой другой.

Наклон электрода

Чтобы сварить детали под прямым или острым углом, необходимо уметь правильно перемещать электрод. В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

Необходимо обеспечивать постоянное покрытие ванны жидким шлаком, иначе не получится качественный сварочный шов. Металл в жидком состоянии должен находиться не менее трех секунд, которые требуются для выделения вредных газов.

При этом необходимо перемещать электрод вдоль шва, делая сложные вращательные или зигзагообразные движения концом электрода. Добиться такого контроля над сваркой можно только при правильном угле наклона электрода. Но угол наклона нужен не только для контроля хода сварки. С помощью него можно воздействовать на характеристики сварного шва.

Сварка углом вперед делает глубину провара меньше, в то время как ширина увеличивается. Это можно использовать при сварке металлов малой толщины. При этом способе кромки хорошо проплавляются, скорость сварки повышается.

При сварке углом назад провар становится глубже, а шов выше, но ширина уменьшается. Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Но умение варить недостаточно для получения качественного сварного шва. Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

А это достигается применением особых приспособлений, которые фиксируют свариваемые детали в пространстве так, как необходимо сварщику. Например, при электрошлаковой сварке требуется располагать шов вертикально.

При производстве сварочных работ очень часто требуется закрепить соединяемые детали между собой так, чтобы сварщик мог сделать свою работу. Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.