Газовая резка металла пропаном

Газовая резка металла пропаном является наиболее эффективным и популярным видом резки, так как не нуждается в особом помещении, наличие кабеля заземления, притом, что остается мобильной при перемещении. Газ пропан служит для нагрева металла, а кислород разделяет металл. Температура нагрева при газовой резке металла пропаном 1000 — 12000С, это позволяет при соединении кислорода и металла струе воспламеняться. При резании пропаном шов остается достаточно чистым, чем при электрической резке металла. Флюс при резании выбрасывается подогревающим пламенем, но также может прожигаться через весь металл. Нужно учитывать, что газовая резка металла пропаном не применяется при резании металла, имеющие температуру плавления ниже 6000 С, иначе будет происходить удаление верхнего слоя металла.

Резка металла газовым резаком современного типа происходит при давлении в 12 атмосфер.

Резка металла газовым резаком

Газовая резка металла пропаном и кислородом

Технологии современного мира шагнули далеко вперед. Теперь любой человек может справиться с процедурой резки газом, ведь это намного проще, чем газосварочные работы, поэтому для допуска не требуется почти никаких навыков. Основное, что нужно понять – технологию резки газом. Все чаще и чаще используются резаки с использованием пропана, а для работы с ними, требуется сочетать пропан и кислород. Подобная смесь обеспечивает нужную температуру, благодаря которой, осуществляется газовая резка металла.

Теперь любой человек может справиться с процедурой резки газом, ведь это намного проще, чем газосварочные работы, поэтому для допуска не требуется почти никаких навыков. Основное, что нужно понять – технологию резки газом. Все чаще и чаще используются резаки с использованием пропана, а для работы с ними, требуется сочетать пропан и кислород. Подобная смесь обеспечивает нужную температуру, благодаря которой, осуществляется газовая резка металла.

Плюсы и минусы газовой резки

У этого способа резки много преимуществ:

- Газовая резка позволяет разрезать материал большой толщины. А также при помощи ее, можно сделать аккуратный разрез по трафарету. Достигнуть аккуратности выполнения работ при пользовании болгаркой просто невозможно, а уж если возникла необходимость прорезать отверстие на некоторую глубину, то с этим справится только резка газом.

- Для газовой резки требуется резак, который обладает малым весом и габаритами. Это позволяет достигнуть комфорта вовремя работы, а если сравнивать резак с бензиновыми аналогами, то разница колоссальна.

Бензиновые резаки сильно шумят, ими сложно делать аккуратные разрезы из-за большого веса, сильные вибрации заставляют оператора прилагать усилия при резке. Давление кислорода позволяет не тратить сил.

Бензиновые резаки сильно шумят, ими сложно делать аккуратные разрезы из-за большого веса, сильные вибрации заставляют оператора прилагать усилия при резке. Давление кислорода позволяет не тратить сил. - Газовая резка позволяет ускорить процесс резки почти в 2 раза, если сравнивать результатами, показываемыми бензиновыми аналогами.

- Аккуратность реза хуже чем у ацетиленового резака, но при этом гораздо лучше, чем у бензинового и болгарки.

- Пропан очень дешевый газ. Его использование выгодно в тех случаях, когда требуется выполнить большой объем работ.

Цена пропана позволяет выполнять работы больших объёмов

Увы, но минусы тоже имеют место, однако, их намного меньше, а если быть точнее, то один – ограниченный спектр металлов, которые можно разрезать.

Например, газовая резка металла пропаном и кислородом не в силах разрезать сталь с высоким содержанием углерода. Поэтому применение этого вида резки оправдано лишь для низко- и среднеуглеродистый стали.

Такое ограничение возникает из-за того, что температура плавления высокоуглеродистых сталей равняется температуры горения газового резака, поэтому при резке материал плавится и не дает кислороду попасть внутрь.

Отсюда вытекает правило: для успешной резки, температура горения разрезаемого металла должна быть меньше, чем его температура плавления.

Как осуществляется резка?

Резка производится с одновременным подогревом. Именно для этой цели, наконечник резака имеет 3 сопла. Боковые служат для подачи подогревающей смеси, а по центру размещается самое тонкое сопло, через которое подается кислород под очень высоким давлением.

Газовый резак

Если говорить о давлении, то оно может достигать 12 атмосфер, такой мощности достаточно для того, чтобы человек, подставивший руку под поток воздуха, повредил себе кожу. При поджигании этой струи, осуществляется резка металлических конструкций.

При таком способе резке образуется флюс, который разбрасывается пламенем в стороны, а если выполняется сквозная резка, то его прожигают через всю толщу материала. Благодаря этому, резка металла намного лучше электрической. Ведь шов, получающийся в итоге, очень аккуратный.

Благодаря этому, резка металла намного лучше электрической. Ведь шов, получающийся в итоге, очень аккуратный.

Если вернуться к металлам, температура плавления которых ниже 600 градусов Цельсия, то разрезать их не получится из-за удаления верхнего слоя металла, которое будет повторяться до самого конца резки. Для того чтобы все-таки осуществить резку требуется применять мобильные нагреватели. Это небольшие баллончики сжатого газа, на которые надето сопло.

Процесс резки

Перед началом резки нужно убрать ржавчину с металла.

Необходимо зачистить металл

При резке заготовка должна располагаться так, чтобы выходящая струя легко проходила сквозь нее.

В самом начале процедуры, поверхность материала разогревается до температуры горения металла. Используется кислород и горючий газ. После достижения нужной температуры, подается кислород, который будет воспламеняться, вследствие контакта с горячей поверхностью и именно он будет резать.

В этом моменте важно достигнуть непрерывности подачи кислорода, в ином случае, пламя погаснет и поверхность быстро остынет, а затем ее придется нагревать заново.

В процедуре резки прослеживается четкая корреляция – чем чище применяемый кислород, тем выше качество резки. А также иногда возникает ситуация, при которой струя кислорода резко врезается в металл и мощность резки падает, начинается искривление потока. Для того чтобы избежать такой ситуации, нужно немного наклонить струю.

Важно понимать, что струя имеет конусовидную форму, расширяется ближе к нижней части. Из-за этого ширина реза увеличивается при приближении к завершению резки и образовываются окалины.

Исправить ситуацию можно при помощи увеличения мощности резака, но не стоит слишком увлекаться, если перестараться, то окалины возникнуть на верхней части металла.

Мощность резака

На качество резки сильно влияет давление кислорода. Высокое давление неизбежно приводит к плохому резу, да и расход кислорода становится просто огромным. Малое давление не даст прорезать металл и удалить окислости будет тяжело. Поэтому нужно соблюдать средние показатели, которые индивидуальны для каждого металла, и регулировать подачу кислорода из кислородного баллона.

Пошаговая инструкция для работы с газовым инжекторным резаком

Особые моменты в резке

Технология резки металла гласит, что не нужно спешить открывая вентиль пропанового резака, ведь в таком случае, вы подвергаете себя опасности, которая может возникнуть из-за взаимодействия кислорода с разогретым металлом. Для исключения обратного удара пламени, требуется выводить кислородную струю, строго следуя углу наклона горелки.

Сначала он равняется 90 градусов, после этого совершается малое отклонение, примерно на 6 градусов, в противоположную сторону движению. Если осуществляется резка толстого металла, то отклонение может увеличиваться вплоть до 70 градусов.

Важно помнить, что процесс резки по металлу должен происходить с одной и той же скоростью, которая подбирается визуальным методом, например, можно оценить скорость разлета искр.

При оптимальной скорости, поток искр вылетает под углом 90 градусов. Если искры летят в сторону, отличную от стороны движения резака, то скорость резки очень мала. О высокой скорости информирует угол вылета искр менее 80 градусов.

Если искры летят в сторону, отличную от стороны движения резака, то скорость резки очень мала. О высокой скорости информирует угол вылета искр менее 80 градусов.

Толщина металла играет не последнюю роль, ведь если толщина металла довольно большая, то нельзя монотонно двигать резак до момента, когда лист будет разрезан по всей толщине. Ближе к концу резки требуется увеличить угол наклона примерно на 15 градусов.

Во время проведения процедуры не должно возникать никаких продолжительных пауз. Если работа все же была остановлена в какой-то точки, то резку нужно начинать с самого начала и выбрать новое место старта.

Конец резки должен сопровождаться следующими действиями, именно в этом порядке:

- прекращение подачи режущего кислорода;

- прекращение подачи регулирующего кислорода;

- отключение пропана.

Требуемое оборудование

Для того чтобы воспользоваться газовым резаком нужно иметь хоть один баллон пропана и кислорода, шланги, предназначенные для высокого давления, резак. Каждый баллон идет в комплекте с редуктором, при помощи которого можно осуществлять регулировку потока газа. Баллон с пропаном имеет обратную резьбу, поэтому невозможно использовать другой редуктор на нем.

Каждый баллон идет в комплекте с редуктором, при помощи которого можно осуществлять регулировку потока газа. Баллон с пропаном имеет обратную резьбу, поэтому невозможно использовать другой редуктор на нем.

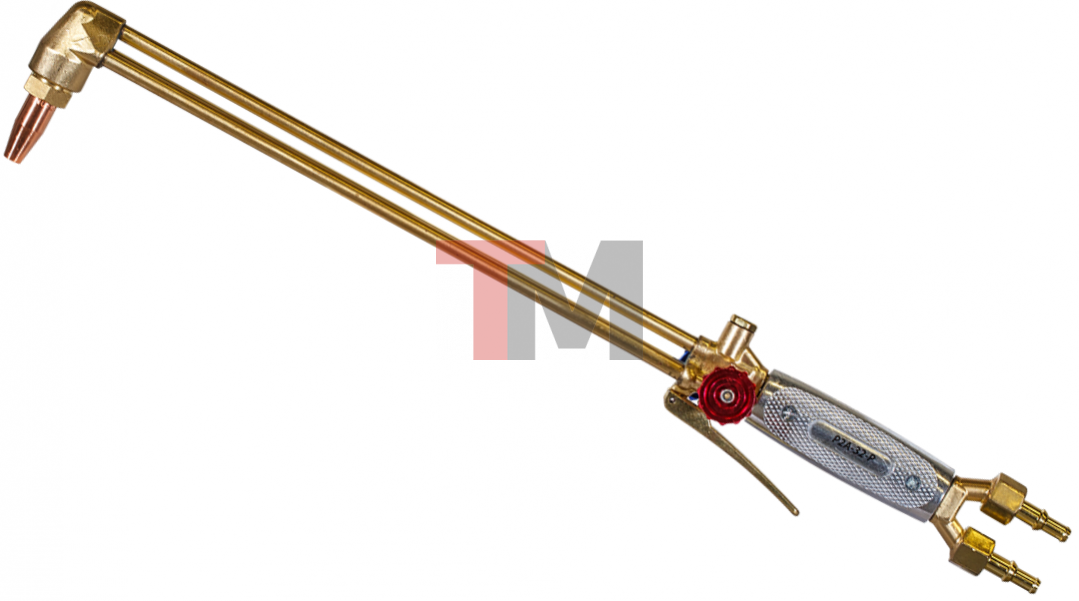

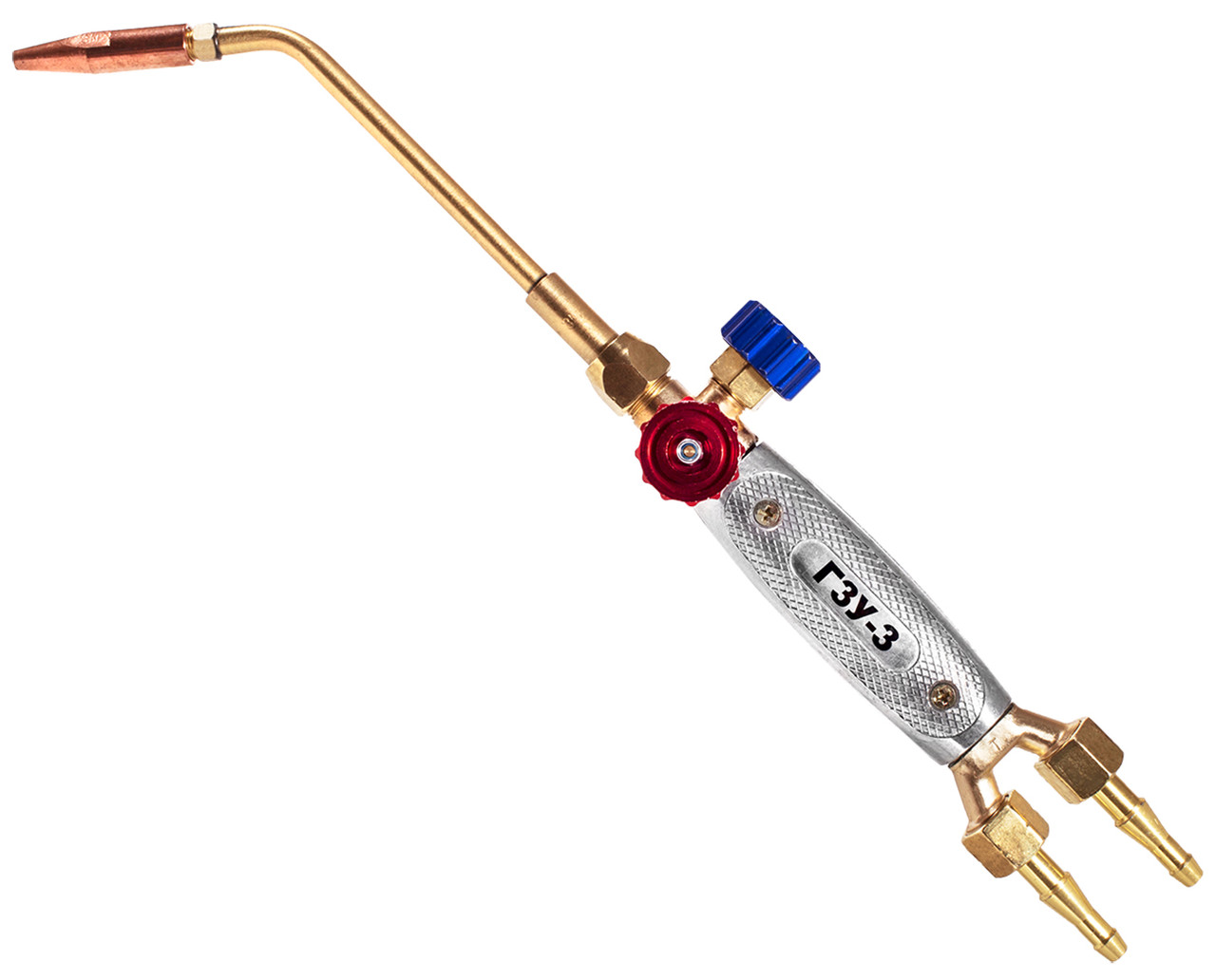

Разные резаки для резки металлов не сильно различаются. Все имеют по 3 вентиля:

- один для подачи пропана;

- второй – регулирующего кислорода;

- третий – режущего кислорода.

Все кислородные вентили – синего цвета, а для пропана – красные.Металл разрезается при помощи струи пламени.

Схема газового резака

Газовым резаком можно разрезать металл с толщиной до 300 мм. Устройство очень легко ремонтируется, так как многие части аппарата сменные.

Техника безопасности

Нужно понимать, что резка металла газом – процесс, который может освоить даже новичок, но от этого процесс не становится менее опасным. Поэтому проводить обучение можно только под присмотром опытного специалиста.

Для проведения работ по резке металла следует придерживаться следующей техники безопасности:

- В помещении, где ведутся работы, должна обеспечиваться хорошая вентиляция.

- Следует убрать все горячие веществ на расстояние 5 метров от места, где будет вестись резка.

- Работу можно проводить только в специальной одежде: защитная маска, огнеупорная одежда.

- Нельзя направлять пламя на источник газа. Его направление должно быть диаметрально-противоположным.

- В процессе работы резака запрещается наступать на шланги, шевелить их, всячески физически воздействовать на них.

- Во время перерыва нужно погасить пламя у резака, закрутить вентили на баллонах с газом.

Эффективная и безопасная резка может быть достигнута лишь при соблюдении всех этих правил, которые сложны лишь на первый взгляд.

Видео: Резка металла

Газовая резка металла пропаном и кислородом

Специалисты, не без оснований считают, что газовая резка металла пропаном и кислородом нынче является наиболее эффективным и популярным видом резки. Давайте попробуем вместе разобраться, почему это так.

Давайте попробуем вместе разобраться, почему это так.

Поскольку исполняется это действие даже для не совсем опытного, однако знающего «толк в деле» и понимающего сварщика предельно просто, необходимость в обязательном применении различных фазоинверторов отсутствует. Проводимая в активной фазе газовая резка металла пропаном и кислородом не предусматривает также обязательного соблюдения норм относительно помещения (в частности, это может быть наличие центрального кабеля заземления).

Существует, помимо этого, вполне адекватное мнение о том, что подавляющее большинство газовых резаков являются, по определению, «мобильными», то есть, их транспортировку можно проводить вполне обыкновенным способом — при помощи автомобильного транспорта.

Газовая резка металла пропаном и кислородом — подробности использования этих двух промышленных газов

Непосредственно уже во время резки, газовый резак использует два газа – кислород, при помощи которого, что называется, и воплощаются «в жизнь» процессы по разделению металла, а также подогреватель, в роли которого могут выступать ацетилен либо пропан.

При помощи применения нагревателя происходит разогрев поверхностной части, планируемой для разрезания вплоть до температурного значения в 1000-1200 градусов, после этого – подается кислородная струя (т.н. резка металла кислородом). Струя воспламеняется после прикосновения о подогретую поверхность, без контакта с нею воспламенение будет осуществить тяжело.

Сварщик, который смотрит за горящей струей, легко разрезающей металл, должен обязательно понимать, что её устойчивость — необходимый фактор, обусловленный соблюдением беспрерывной подачи кислорода. Если горелка для резки металла уже не такая, какой была при оптимальном разрезании, это может значить, что возникло прерывание — пламя, в таком случае, просто-напросто может угаснуть, после чего вновь нужно будет производить нагрев поверхности.

Оборудование для резки металла газом, при помощи которого выполняется обыкновенная кислородная резка — это резак Р1-01П. Мы не случайно упомянули именно этот тип резака, ведь именно он оптимально подходит для того, чтобы мастер мог работать с чугуном или же каленой сталью.

Используется ли такой резак в качестве сварочного аппарата?

Можем ответить коротко и понятно — нет. Также однозначно можно ответить и на вопрос относительно того, слишком ли влияет выбранный резак на давление пропана при резке металла.

Продолжая тему газов, можно сказать, что как резка металлов, так и газовая сварка в последнее время может быть выполнена с помощью соединения пропана и ацетилена. Однако подходящее для этого оборудование может быть применено только лишь для работы с металлами, показатели прочности у которых выше других (например, это может быть высокопрочная сталь для ножей копулировочных).

Стоимость резки металла газом «смешанным» возрастает по причине того, что нужное оборудование, поддерживающее работу с такой вот вариацией, стоит очень и очень, мягко говоря, не дешево! Именно поэтому мы о нем особо говорить не будем — в другой раз, в других статьях. Там же обсудим и расход пропана при резке металла – смотрите категорию материалов «Газовая сварка и резка», а также статьи, посвященные этому вопросу в категории «Резка металлов».

Газовая резка металла пропаном и кислородом. Технология.

Ныне много где (на производстве и строительстве, в частности) применяемая технология газовой резки металла, в некоторой мере, отличается от той, которая описывалась в тексте выше. Например, для того, чтобы правильно работать с так называемыми «легкими металлами», нужно понимать, что температурные показатели, начинающиеся от тысячи градусов по Цельсию (в сторону возрастания, само собой) могут просто-напросто разрушать металл, с которым Вы пытаетесь проводить те или иные действия (испарять или же расплавлять).

В подобных случаях, сам процесс резки должен производиться с подогревом, происходящим с резкой в одно и то же время. Через два боковых подается специальная нагревающая смесь, а по центру, в свою очередь, монтируется тонкое, по своим свойствам, сопло для подачи кислорода под высоким давлением.

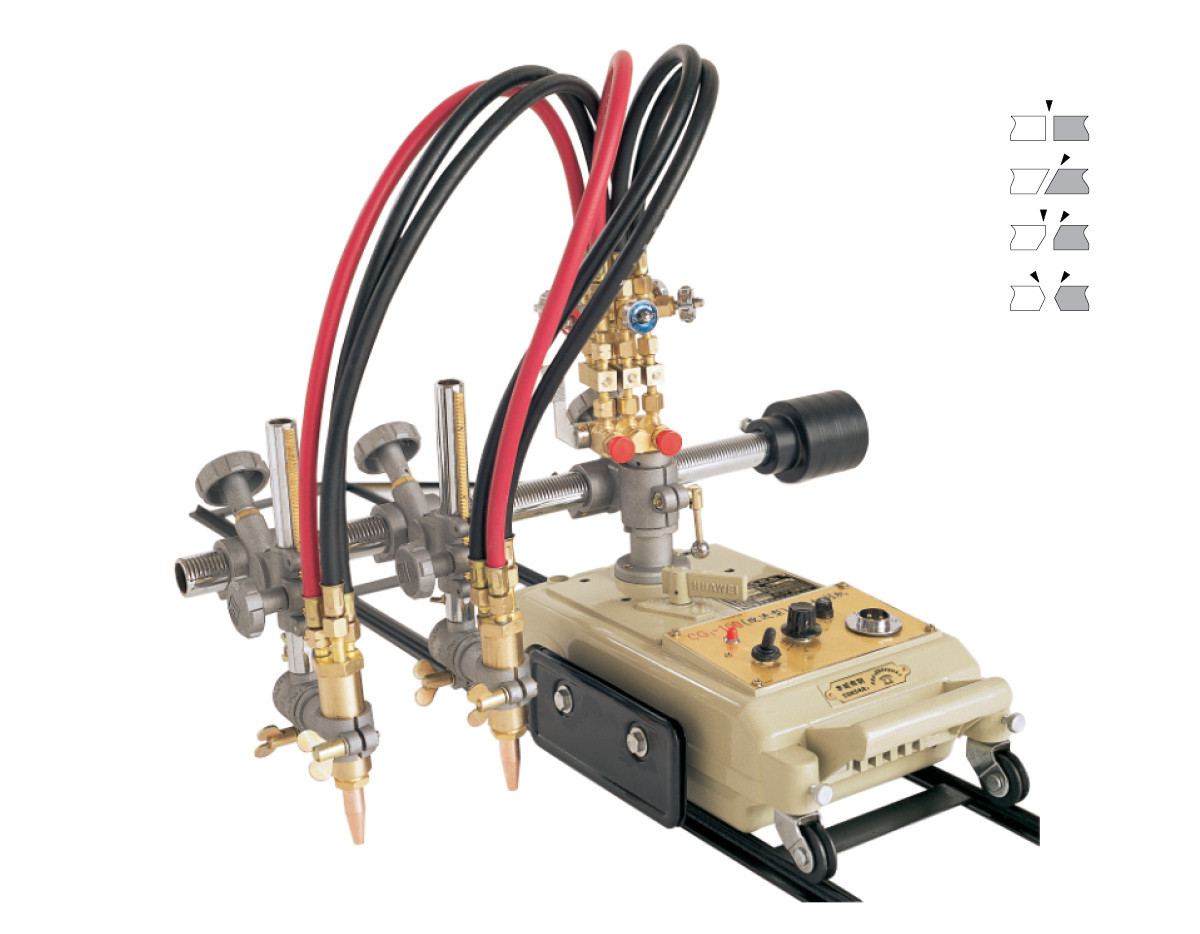

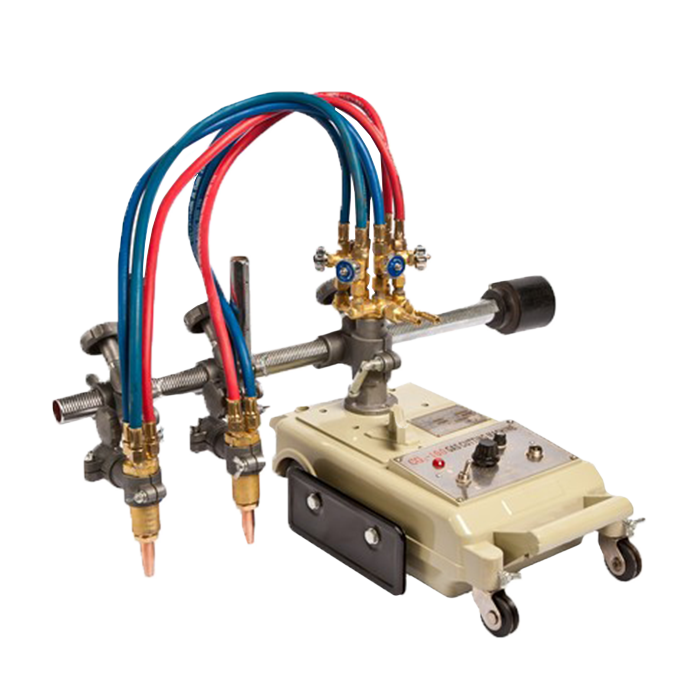

В качестве оборудования могут использоваться разнообразные «столы», являющиеся автономными по определению – столами, к слову, именуются типы газового оборудования, предназначающиеся для резки металла в полноценном автоматическом режиме. Участие оператора, в таком случае — не обязательно. Расход пропана существенно отличаться, в таком случае, от «ручной работы» не будет.

Участие оператора, в таком случае — не обязательно. Расход пропана существенно отличаться, в таком случае, от «ручной работы» не будет.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Газорезка металла кислород пропан оборудование. Резка метала сварочным инвертором. Техника автогенной резки и ее ключевые положения.

Резка металла автогеномВ качестве подогревателя используют ацетилен, пропан-бутан, природный, коксовый газ.

Это вопрос, услышанный в мире изготовления металлов. Какая технология резки металла лучшая? К сожалению, ответ на вопрос не может быть рассмотрен в простом заявлении.

С таким количеством переменных, что должен делать менеджер металлообрабатывающего цеха при поиске честного сравнения технологий? Производители станков понимают путаницу, с которой они могут столкнуться с производителями, и поэтому прямое сравнение технологий резки металла имеет такой смысл. Те же самые части, одни и те же сценарии затрат и разные результаты — все с намерением дать производителям металла гораздо более четкое видение.

Резка металла может классифицироваться в зависимости от необходимого конечного результата:

- поверхностная;

- разделительная;

- резка копьем.

Поверхностная газовая резка применяется в случаях, когда необходимо удаление слоев металла, чтобы образовались шлицы, канавки и другие конструктивные элементы.

Разделительный вид предусматривает выполнения сквозного реза, для получения необходимого количества металлических элементов, частей. Прожиг металла для получения глубоких или сквозных отверстий называется резкой копьем.

Прожиг металла для получения глубоких или сквозных отверстий называется резкой копьем.

Технологии, используемые в сравнении

Основываясь на этом сравнении, эксплуатационные расходы включают расходные материалы, газ, электроэнергию и плановое обслуживание. Обе арендные ставки были рассчитаны с процентом 8 процентов. В этом сравнении режущего металла использовались технологии резки с кислородным топливом, плазмой, лазером и струей воды.

В этом методе металлической резки факел используется для нагрева металла при температуре воспламенения. Струя кислорода, с которой он указывает на металл, реагирует с металлом в химическом процессе, окисляя сталь и продувая ее, чтобы сформировать разрез.

Технологический процесс

В независимости от видов резки, технология выполнения данного процесса будет одинаковой. Горение газа обеспечивает температуру от 1000 до 1300 о С, ее достаточно, чтобы расплавить прочную сталь. Во время этого подается сильная струя кислорода, который вступает в реакцию с расплавленными молекулами металла, окисляя их.

Тепло является побочным продуктом процесса. Технология не считается практичной для алюминия или нержавеющей стали, но может использоваться для титана. В последние годы технология значительно улучшилась благодаря техническим достижениям. Высокоскоростные факелы привели к скорости резания на 20 процентов быстрее, чем скорости предыдущих поколений.

Кроме того, технология автоматизации может быть добавлена для обеспечения автоматической работы с несколькими факелами. Плазменная резка. Когда газ нагревается до чрезвычайно высокой температуры, он ионизируется. В этот момент ионизированный электропроводящий газ можно назвать плазмой.

В результате этого получается разрез. Кислород подается под большим давлением, Часто оно достигает 12 атмосфер, такая струя даже без подачи огня может разрезать кожу.

Строение режущего аппарата сконструировано таким образом:

Когда высокая скорость плазмы отправляется на металлическую заготовку, электрическая дуга отправляется на заготовку. Дуга нагревает расплавленный металл, и струя ионизированного газа ударяет расплавленный металл. Для целей этого сравнения использовались плазменные системы высокой плотности, также известные как системы высокой четкости. Эта технология дает намного лучший срез в металле, потому что новейшая технология сопел резко уменьшает дугу, обеспечивая гораздо большую плотность энергии.

Дуга нагревает расплавленный металл, и струя ионизированного газа ударяет расплавленный металл. Для целей этого сравнения использовались плазменные системы высокой плотности, также известные как системы высокой четкости. Эта технология дает намного лучший срез в металле, потому что новейшая технология сопел резко уменьшает дугу, обеспечивая гораздо большую плотность энергии.

Плазменная резка может обеспечить множество скоростей и качества резания, в зависимости от разрезаемого материала, толщины материала, требуемого качества резания и требуемой скорости резания. Простое эмпирическое правило: чем больше энергии вы даете, тем быстрее вы режете металл плазмой. Толщина материала меньше, чем в других процессах. Фактически, плазменная резка эффективна для алюминия, особенно крупного алюминия.

- газовая горелка;

- два баллона;

- смеситель;

- регулятор давления;

- шланги.

Газовая горелка состоит из головки с несколькими соплами, в основном достаточно трех. Через два боковых подается горючее вещество, через третий, который размещается посредине, подается кислород. Баллоны предназначены непосредственно для газа и кислорода, в зависимости от объемов предполагаемой работы подбираются соответствующие по вместительности баллоны.

Через два боковых подается горючее вещество, через третий, который размещается посредине, подается кислород. Баллоны предназначены непосредственно для газа и кислорода, в зависимости от объемов предполагаемой работы подбираются соответствующие по вместительности баллоны.

Поскольку плазменная резка не так точна, как другие технологии резки металла, возможно, она не сможет доставить ряд функциональных отверстий. Большая ширина метки зависит от определения детали. Вот почему технология часто приравнивается к инструментам для штамповки. Однако плазменная резка высокой плотности может давать отклонения от ± 010 дюймов до ± 015 дюймов в тщательно контролируемых процессах.

Существует также автоматизированная обработка материалов для этих плазменных машин. Лазерная резка. Лазерный резонатор излучает луч света с низкой расходимостью с четко определенной длиной волны, которая при фокусировке на маленькую точку способна резать металл.

Для обеспечения одного часа непрерывной работы будет расходоваться в среднем 0,7 м 3 ацетилена (1 м 3 пропана) и 10 м 3 кислорода. В целом необходимое количество исходного сырья будет зависеть от плотности металла и необходимой температуры для его нагрева. Сократить расход пропана можно за счет специальных насадок на сопла, которые фиксируют подачу газа в определенном направлении, чем ближе будет подача к кислородной струе, тем возрастет расход топлива.

В целом необходимое количество исходного сырья будет зависеть от плотности металла и необходимой температуры для его нагрева. Сократить расход пропана можно за счет специальных насадок на сопла, которые фиксируют подачу газа в определенном направлении, чем ближе будет подача к кислородной струе, тем возрастет расход топлива.

В какой-то момент лазеры были ограничены резкой листового металла. Однако из-за появления более мощных лазерных резонаторов в настоящее время лазеры обычно используются для резки более толстых сталей, обычно до 5 дюймов. Лазерная машина для резки 4 кВт, используемая для такого сравнения, имела небольшие проблемы при резке стальных и алюминиевых деталей, за исключением одного.

Лазерные станки для резки являются популярным выбором в производственных цехах, потому что они очень быстро меняются от одного металла к другому и могут обрабатывать различную толщину с простым изменением настройки фокусировки. Лазеры также имеют очень низкую теплозащитную зону, потому что лазер может быть очень сфокусированным.

Шланги необходимы для подачи кислорода и горючего вещества из баллонов в смеситель, их еще называют рукавами. Материал, из которого сделаны шланги – двухслойная резина, между слоями каркас, выполненный из хлопчатобумажной нити. Диаметр – до 12 мм, возможность эксплуатации при температуре воздуха не ниже -35 о С.

Регулятор давления необходим для обеспечения разных режимов и скоростей резки. Подавая меньшее количество топлива можно обеспечить низкую температуру, которая необходима для тонкой стали или металла невысокой прочности, а также сократить расход сырья.

Технология управления лазерной резкой улучшилась, что значительно упростило процесс обработки. Режущие головки регулируются для поддержания постоянной высоты при резке. Фокус автоматически изменяется при вставке нового материала. Постоянная длина луча поддерживается на некоторых машинах с летающей оптикой, что позволяет обеспечить согласованные характеристики разреза. Подача вспомогательного газа регулируется, когда лазер переходит на следующую ступень. В большинстве систем имеются базовые смены паллет, которые позволяют операторам собирать следующий лист, а резка продолжается на другом листе.

В большинстве систем имеются базовые смены паллет, которые позволяют операторам собирать следующий лист, а резка продолжается на другом листе.

Еще одной важной функцией редуктора является поддержание равномерного уровня давления. Если в процессе резки будет прервана подача газа, металл быстро охладеет и дальнейшая обработка станет невозможной.

Резка металла пропаном и кислородом

Необходимое оборудование

Резак Р101

Самым первым резаком было устройство Р1-01, его сконструировали еще в СССР, затем появились более модернизированные модели – Р2 и Р3. Отличаются аппараты размерами сопел и мощностью редуктора. Более современные ручные установки:

Лазерные станки для резки — это очень гибкие производственные инструменты, способные доставлять разрез с очень высокими допусками, но также являются очень сложными устройствами. С этой ценой не многие производственные семинары рассматривали бы двухлетний доход.

Резак для воды. Просто назовите его быстрой эрозией. Водяная струйная резка основана на водяном насосе высокого давления для подачи воды через сопло, где вода смешивается с абразивом, таким как гранат или оксид алюминия. Комбинация высокоскоростной струи воды и абразивов разрушает материал, на который насадка заострена.

Водяная струйная резка основана на водяном насосе высокого давления для подачи воды через сопло, где вода смешивается с абразивом, таким как гранат или оксид алюминия. Комбинация высокоскоростной струи воды и абразивов разрушает материал, на который насадка заострена.

- Смена;

- Quicky;

- Орбита;

- Secator.

Они отличаются набором дополнительных функций и производительностью.

Quicky-Е может осуществлять фигурную резку, по заданным чертежам, скорость работы достигает 1000 мм в минуту, максимально допустимая толщина металла до 100 мм. Устройство имеет набор съемных сопел для обеспечения обработки металлических листов или труб различной толщины.

Водоструйная резка подходит для тех мастерских, которые хотят разрезать различные вещества, а не только металлы. Водяные струи могут использоваться для резки материалов, таких как стекло и резина. Когда дело доходит до металлов, гидроабразивная резка пользуется популярностью, поскольку она производит разрез без зоны, подверженной воздействию тепла. Материал не искажается вокруг разреза, поэтому конечный результат — очень хорошая поверхность.

Материал не искажается вокруг разреза, поэтому конечный результат — очень хорошая поверхность.

При необходимости, гидроабразивная резка может легко разрезать тонкий листовой металл толщиной до 12 дюймов. Очевидно, что по мере того как струйка воды режет более толстые материалы, допуски уменьшаются при увеличении времени резания. Возможность делать точные разрезы — еще одно привлекательное преимущество гидроабразивной резки. Производители могут разрезать мелкие детали с допуском ± 001 дюймов или выше и большими частями с допуском от ± 003 дюймов до ± 005 дюймов.

Этот аппарат может работать, используя различные виды горючего газа, в отличие от прототипа Р1-01,который работает только на ацетилене.

Ручной резак Secator имеет более улучшенные характеристики по сравнению с аналогами.

С его помощью можно обрабатывать металл толщиной до 300 мм, это обеспечивают дополнительные насадки, входящие в комплект, они съемные и их можно приобрести дополнительно, по мере износа. Secator может производить следующие виды резки:

Secator может производить следующие виды резки:

Водоструйный насос находится в центре режущей системы. В принципе, чем больше производитель может увеличить давление струи воды, тем быстрее вы сможете сделать разрез. Достижения в насосах и других областях, таких как технология, позволяющая сопла струи воды автоматически регулировать во время резки для большей точности деталей, помогли сделать струйную резку металла технологией резки металла Гораздо более конкурентоспособными. Несколько гидроабразивных головок и автоматическая подготовка материала помогают сделать его еще более конкурентоспособным.

- фигурную;

- прямую;

- кольцевую;

- под скосом.

Скорость может регулироваться в диапазоне от 100 1200 мм в минуту, а с помощью встроенной муфты свободного хода обеспечивается плавное перемещение машины по листу металла. Редуктор с воздушным охлаждением обеспечивает более чистую работу и сокращает расход горючего вещества.

До того, как были сделаны сравнения разреза, все стороны договорились о двух основных истинах. Решение о процессе резки металла уменьшается до себестоимости и качества разрезанной части. Клиент будет судить о качестве детали. Имея это в виду, участники этого сравнения согласились, что в зависимости от системы привода лазеры и водяные струи обеспечивают наивысшую степень точности деталей. Системы плазменной резки были следующими, а окси-топливная резка была достаточно точной для многих применений.

Когда речь идет о времени обработки детали для части А, лазеры оказались самыми быстрыми при попытке разрезать алюминий и тонкостную сталь. Плазма была очень конкурентоспособной как в алюминии, так и в стали различной толщины. Струя воды доказала свою ценность в алюминиевом разрезе.

Вышеперечисленные модели относятся к ручным, то есть они компактные, управляются с помощью рук мастера. Но для больших объемов обрабатываемого металла работать с такими

установками неудобно и не эффективно. Для промышленного производства применяются стационарные режущие установки — это, по сути, та же технология.

Вы также можете гравировать металлы со всеми видами толщины, среди аксессуаров для этих машин рекомендуется.

- Кровать вверх и вниз и вращающийся блок для закрытого корпуса.

- Кровать с роликами для открытого тела.

- Кровать с продвижением для открытого тела.

Но этот интеллектуальный запорный клапан намного больше, чем переключатель включения / выключения. Вы можете постоянно контролировать давление и автоматически закрывать подачу газа при достижении заданных верхних или нижних пределов давления. Его также можно активировать, когда температура повышается, например, в случае пожара.

Они представляют собой станок со столешницей, в которую встроен режущий механизм. Работу его обеспечивает электрический

компрессор, для которого необходима электросеть с не менее 380 В и трехфазными розетками. Технология работы моделей стационарных режущих установок ничем, но отличается от ручных. Разница лишь в производительности, максимальной температуре нагрева, и способности обрабатывать металл, толщиной более 300 мм.

Клапан периодически выполняет процедуру самотестирования для обеспечения надежной и бесперебойной работы и отвечает требованиям искробезопасности класса 1, деления. Отключает дистанционное газоснабжение в случае опасной ситуации, утечки газа, нарушенных клиентов или защитных талисманов. Позволяет общаться на большие расстояния с меньшим количеством работы и инфраструктуры. Включает возможность контроля давления. . Поиск документов по продукту.

Контроль давления в нисходящем потоке с автоматическим закрытием Обнаружение наклона или мошенническая подделка Запись события с отметкой времени Встроенный температурный монитор с автоматическим закрытием Обнаружение вибрации с автоматическим закрытием. Тело под углом 90 ° Прямое тело. . Экономичное, систематическое и бесперебойное подача большого объема газа необходимо для обеспечения оптимальной производительности и производительности лазерных систем резки. Когда используется лазерная резка металлов, из сопла выбрасывается режущий газ.

Условия для резки металла газом

Газовая резка металла будет эффективна только в том случае, когда температура воспламенения металла будет меньшей, чем температура плавления. Такие пропорции соблюдаются в низкоуглеродистых сплавах, они плавятся при 1500 о С, а процесс воспламенения наступает при 1300 о С.

Для качественной работы установки необходимо обеспечить постоянную подачу газа, поскольку кислороду необходимо постоянное количество теплоты, которая поддерживается в основном (на 70%) за счет сгорания металла и лишь 30% обеспечивает пламя газа. Если его прекратить, металл перестанет вырабатывать тепло и кислород не сможет выполнять возложенные на него функции.

Режущий газ не только защищает линзу от паров и брызг, но также охлаждает края щели и удаляет из слота расплавленный металл и оксид. Кроме того, если используется кислород, он также способствует процессу резания, поскольку он реагирует с металлом, подлежащим разрезанию. В процессе лазерной резки с кислородом дополнительный прирост тепла, вызванный окислением металла, используется для достижения высоких скоростей резания или резания более толстого материала. Этот процесс можно использовать только с мягкой сталью и низколегированной сталью.

Работа резака, обучение резки металла

Максимальная температура ручных газовых резаков достигает 1300 о С, это достаточная величина для обработки большинства видов металла, однако, есть и такие, которые начинают плавиться при особо высоких температурах, например, окисел алюминия – 2050 о С (это почти в три раза больше чем температура плавления чистого алюминия), сталь с содержанием хрома – 2000 о С, никеля – 1985 о С.

Если металл достаточно не разогрет и не начат процесс плавления, кислород не сможет вытеснить тугоплавкие окислы. Обратная этой ситуация, когда металл имеет низкую температуру плавления, под воздействием горящего газа он может просто расплавиться, так, нельзя применять данный способ резки для чугуна.

Техника безопасности

Осуществление резки металла с помощью газовой установки лучше доверить опытному специалисту, поскольку при неаккуратном обращении последствия могут быть достаточно печальными.

Техника безопасности предполагает выполнения следующих условий:

- хорошая вентиляция в помещении, где будут осуществляться работы;

- на расстоянии 5 метров не должно быть баллонов с газом и прочими горючими веществами;

- работы должны вестись в защитной маске или специальных очках, а также в огнеупорной одежде;

- направлять пламя необходимо в противоположную сторону от источника газа;

- шланги в процессе эксплуатации прибора нельзя перегибать, наступать на них, зажимать ногами;

- если делается перерыв, то следует полностью погасить пламя у горелки и закрутить газовые вентили баллонов.

Соблюдение этих простых условий обеспечит безопасную и эффективную работу по резке металла газовой установкой.

Видео: Работа резака, обучение резки металла

Газовая резка, также нередко называемая автогенной либо кислородной, представляет собой процесс разрезания металлических заготовок посредством воздействия на них кислородного потока, подаваемого из специального агрегата.

1 Техника автогенной резки и ее ключевые положения

Данный вид обработки металла эксплуатируется весьма активно. На сегодняшний день он является популярным методом резки стальных и металлических изделий. Его суть состоит в том, что материал в зоне обработки доводится до температуры зажигания (горения) посредством смеси газа и кислорода, а затем на него наводят поток чистого кислорода.

Указанные действия приводят к сгоранию металла и удалению из зоны резки оксидов, которые образуются в ходе выполнения операции.

При горении поверхностного слоя заготовки отмечается выделение существенных объемов кислоты, в результате чего нагреваются нижние слои металла. Благодаря этому процесс горения охватывает деталь на всю глубину, формируется отверстие сквозного вида. Через него кислородная струя, выполняющая функцию режущего инструмента, пробивает заготовку полностью и выходит наружу. Передвигая с заданной скоростью приспособление для кислородной резки, получают точный разрез.

По сути, описываемый процесс включает в себя несколько основных этапов. Сначала металл подогревают, затем при помощи кислорода его сжигают, а на финальной стадии из полости реза происходит выдувание шлака, находящегося в расплавленном состоянии. В связи с тем, что при горении в кислороде железа выделяется сравнительно мало теплоты, тушения подогревательного пламени не производят. Это позволяет возмещать большие утраты тепла на участке обработки металла.

Если пламя потушить, металлическая заготовка очень быстро охлаждается, реакция горения затухает, и операция резки прекращается. Кислородная резка дает возможность вырезать сложные по форме изделия, а также без проблем осуществлять разрезание металлических деталей толщиной до 200 сантиметров. Отметим, что далеко не все сплавы и стали допускается подвергать автогенной резке. Она используется для металлов, которые соответствуют некоторым важным условиям. О них речь пойдет далее.

2 Условия для проведения кислородной резки

Газовая резка металла будет успешной только в том случае, если его температура плавления выше температуры воспламенения. Данному условию полностью отвечают сплавы с малым содержанием углерода. Плавятся они при температуре 1500 градусов, а воспламеняются при 1300 градусах. Средне- и поддаются газовой обработке намного хуже, так как повышенное содержание углерода в них приводит к уменьшению температуры плавления и увеличению температуры воспламенения.

Также теплопроводность металлических композиций должна быть не очень высокой. Если подобное условие не выполняется, фиксируется активное отведение от зоны реза нагретого шлака и подогревающего пламени, что становится причиной неустойчивости операции. Она может прекратиться практически в любой момент резки. «Нужный» для проведения рассматриваемой в статье операции показатель теплопроводности отмечается исключительно у сталей, являющихся техническим сплавом железа, и непосредственно у железа. Автогенная резка прочих металлов в большинстве случаев невозможна.

Кроме того, должны выполняться и другие условия для резки:

- При сгорании в кислородной струе металла количество теплоты обязано быть таким, чтобы операция проходила непрерывно. Стоит помнить, что лишь 30 процентов теплоты образовывается от работы пламени резака, остальные же 70 процентов выделяются при сгорании металла.

- Температура расплавления металла должна быть выше температуры, при которой начинают плавиться металлические оксиды. В тех случаях, когда данное требование не соблюдается, операция резки нарушается из-за того, что кислородный поток не способен качественно выдуть тугоплавкие окислы. В связи с этим автогенная резка не рекомендуется для алюминия (его оксиды плавятся при температуре порядка 2050 градусов) и сталей с большим содержанием хрома (температура плавления их оксидов составляет около 2000 градусов). Впрочем, выход есть. Резать алюминий и высокохромистые сплавы допускается при помощи флюсов со специально подобранным составом.

- Жидкотекучесть шлаков, которые появляются в процессе резки, должна иметь высокие показатели, обеспечивающие простую выдувку шлаков из места выполнения операции.

3 Виды кислородной резки и их краткое описание

Резка с использованием газового оборудования бывает ручной и машинной, поверхностной и разделительной. При поверхностной разрезание металлической детали сопровождается формированием круглых по форме канавок, а при разделительной резке на поверхности появляются разрезы сквозного типа.

Разделительная ручная операция обычно назначается для обработки скрапа, профильных поковок и листов из . Такая резка предполагает применение природного газа, смеси бутана и пропана, ацетилена в качестве горючей составляющей процесса. Как правило, используется ацетилен, так как он обеспечивает быстрый подогрев обрабатываемого изделия.

Ручная резка также применяется для вырезки отверстий и участков с теми или иными изъянами в трубопроводах, для обрезки под последующую концов трубных изделий. И листы, и трубы, и поковки режутся во всех пространственных положениях. При этом на качество процесса большое влияние оказывает квалификация специалиста, осуществляющего операцию, и наличие у него опыта работы резчиком.

Для повышения эффективности точности ручной прямолинейной резки рекомендуется производить процесс по направляющим и заранее нанесенным отметкам на изделии. Кроме того, нужно использовать и дополнительные приспособления (уголок, направляющие линейки, специальный циркуль для обработки отверстий и фланцев и так далее), которые дают возможность:

- четко выдерживать требуемую дистанцию между поверхностью заготовки и резаком;

- передвигать резак максимально равномерно;

- вовремя запускать кислородную струю.

Поверхностная резка (и машинная, и ручная) подразумевает удаление струей кислорода слоя металла определенной толщины. Ее отличие от распределительной состоит в том, что резак при поверхностной обработке передвигается быстро, причем под некоторым углом по отношению к металлической поверхности.

4 Особенности автогенной обработки металлов

Технология газовой резки предусматривает необходимость качественной очистки поверхности металлической детали от грязи, коррозии, окалины и лакокрасочных покрытий. При ручном разделении листов рекомендуется обдуть область реза на ширину не более 3–5 сантиметров (использовать пламя резака), после чего при помощи щетки из металла зачистить эту область.

При машинной резке, как правило, осуществляют очистку стальных листов на специальных агрегатах по дробеструйной либо химической методике. Дополнительно выполняют правку металлических заготовок на вальцах.

К ключевым характеристикам режима резки относят:

- давление кислорода;

- мощность пламени;

- скорость выполнения операции.

Качество и производительность операции зависит именно от этих показателей. Давление кислородной струи зависит от чистоты используемого газа, формы сопла на режущем инструменте и толщины изделия, подвергаемого разрезанию. При увеличении давления выше нормативных величин отмечается ухудшение качества поверхности и скорости процедуры, что, естественно, приводит к повышенному расходу кислорода.

Мощность пламени зависит от состояния сплава (поковка либо обычный прокат), его состава и толщины металла. Машинная резка выполняется на минимальном пламени, а вот для ручной его мощность необходимо повышать в 1,5–2 раза. Еще важный момент – при обработке изделий толщиной более 40 сантиметров следует использовать науглероживающее пламя (то, в котором имеется «лишний» ацетилен). В остальных случаях применяется стандартная мощность.

Скорости окисления металлической детали и процесса резки должны соответствовать друг другу. Чрезмерная скорость резки сопровождается искрами, она чревата тем, что металл может не прорезаться.

Резка металла пропаном и кислородом – технология и оборудование

Работа с металлическими образцами практически всегда проводится по разделительной технологии (не путать с поверхностной, которая ведется, если необходимо получить лишь канавку, без сквозного проникновения струи). Существует несколько методик разрезания металлов. Наиболее известная – чистым кислородом и пропаном.

Но она характеризуется некоторыми ограничениями. Например, толщиной заготовки. Кроме всего прочего, себестоимость такой резки достаточно высокая. Более эффективной (и дешевой) технологией считается процесс, при котором используются или 2 разных газа –

кислород + пропан (ацетилен, бутан), или кислород + смесь, состоящая из указанных соединений.

Принцип работы

Как уже отмечено, использование струи чистого кислорода не позволит проводить резку любого металла. Например, если он категории «легкие», то при повышении температуры начнет испаряться (деформироваться) раньше, чем она достигнет номинального значения. Именно поэтому наиболее универсальной технологией является комбинированная. В чем суть такого способа?

Начальный этап работы делится на 2 фазы. На первой производится разогрев металла до нужной температуры, которая зависит от его разновидности, пропаном (раз речь идет именно об этом газе). После этого в рабочую зону подается чистый кислород, и наступает вторая фаза. Газ при соприкосновении с раскаленной поверхностью сразу же воспламеняется, и начинается непосредственный процесс раскроя металла.

*На схеме показан ацетилен (С²Н²). Формула пропана иная – С³Н8.

При этом подогрев не заканчивается, так как сварщик постоянно перемещает резак вдоль намеченного контура, а каждый новый участок также нуждается в требуемом разогреве. Конструкция резака показана на рисунке (одна из моделей).

Его сопло устроено по принципу «труба в трубе». По внешней подается пропан. Он образует своеобразный газовый конус, по оси которого (внутренняя трубка) в рабочую зону поступает чистый О², «отвечающий» за разделение заготовки на фрагменты.

Получается, ничего особо сложного здесь нет. Но это только на первый взгляд.

Особенности технологии

Необходимо правильно настраивать горелку. Устойчивость струи – залог высокого качества резки металла. Прерывание пламени требует повторного разогрева рабочей зоны. А это и увеличение времени на проведение операции, и повышенный расход газов.

Образец должен быть подготовлен – очищен и обезжирен. Нет смысла говорить, что необходимо учесть сквозной проход пламени, поэтому заготовка и укладывается соответственно.

При толщине металла более 1 см рез начинается от кромки. В остальных случаях – с любой точки поверхности.

На заметку! Если лист тоньше 0,5 см, то резка ведется сначала с установкой пламени перпендикулярно поверхности, а потом – под углом (в сторону, противоположную движению резака) в пределах от 15 до 300 (выбирается исходя из свойств металла).

Если толщина образца в пределах 0,5 – 1 см, то резак держится под углом (но другим) с самого начала.

- Оптимальное отстояние резака от заготовки – порядка 2,5 мм. По мере того, как струя углубляется в структуру материала, уменьшается интенсивность пламени и скорость его перемещения вдоль намеченной линии.

- Чем больше толщина образца, тем мощнее устанавливается пламя для его разогрева. Но здесь необходимо учесть, что его чрезмерное увеличение приводит к оплавлению кромок в месте реза и повышает расход газа.

- То же касается и давления режущей струи. Если оно меньше требуемого, то образующиеся шлаки полностью выдуваться не будут. Превышение нормы не обеспечит чистоты разрезания (кромки станут неровными). Соответственно, и расход газа возрастает.

И последнее. Для каждой марки стали используется «свой» мундштук на резак. Это отдельная тема, но знать такой нюанс следует.

расход кислорода и пропана, технология

Наиболее распространенный способ для осуществления резки металла сегодня – автогенный, его еще называют газовый или кислородный. Его суть сводится к тому, что под воздействием пламени газа, металл нагревается и начинает плавиться, а под воздействием струи кислорода происходит его сгорание, делая узкий паз.

В качестве подогревателя используют ацетилен, пропан-бутан, природный, коксовый газ.

Резка металла может классифицироваться в зависимости от необходимого конечного результата:

Поверхностная газовая резка применяется в случаях, когда необходимо удаление слоев металла, чтобы образовались шлицы, канавки и другие конструктивные элементы.

Разделительный вид предусматривает выполнения сквозного реза, для получения необходимого количества металлических элементов, частей. Прожиг металла для получения глубоких или сквозных отверстий называется резкой копьем.

В независимости от видов резки, технология выполнения данного процесса будет одинаковой. Горение газа обеспечивает температуру от 1000 до 1300 оС, ее достаточно, чтобы расплавить прочную сталь. Во время этого подается сильная струя кислорода, который вступает в реакцию с расплавленными молекулами металла, окисляя их.

Таблица толщин реза и расхода газа для мундштуков типа NXВ результате этого получается разрез. Кислород подается под большим давлением, Часто оно достигает 12 атмосфер, такая струя даже без подачи огня может разрезать кожу.

Строение режущего аппарата сконструировано таким образом:

- газовая горелка;

- два баллона;

- смеситель;

- регулятор давления;

- шланги.

Газовая горелка состоит из головки с несколькими соплами, в основном достаточно трех. Через два боковых подается горючее вещество, через третий, который размещается посредине, подается кислород. Баллоны предназначены непосредственно для газа и кислорода, в зависимости от объемов предполагаемой работы подбираются соответствующие по вместительности баллоны.

Газовая горелкаДля обеспечения одного часа непрерывной работы будет расходоваться в среднем 0,7 м3 ацетилена (1 м3 пропана) и 10 м3 кислорода. В целом необходимое количество исходного сырья будет зависеть от плотности металла и необходимой температуры для его нагрева. Сократить расход пропана можно за счет специальных насадок на сопла, которые фиксируют подачу газа в определенном направлении, чем ближе будет подача к кислородной струе, тем возрастет расход топлива.

Шланги необходимы для подачи кислорода и горючего вещества из баллонов в смеситель, их еще называют рукавами. Материал, из которого сделаны шланги – двухслойная резина, между слоями каркас, выполненный из хлопчатобумажной нити. Диаметр – до 12 мм, возможность эксплуатации при температуре воздуха не ниже -35 оС.

Регулятор давления необходим для обеспечения разных режимов и скоростей резки. Подавая меньшее количество топлива можно обеспечить низкую температуру, которая необходима для тонкой стали или металла невысокой прочности, а также сократить расход сырья.

Еще одной важной функцией редуктора является поддержание равномерного уровня давления. Если в процессе резки будет прервана подача газа, металл быстро охладеет и дальнейшая обработка станет невозможной.

Резка металла пропаном и кислородом

Необходимое оборудование

Резак Р101Самым первым резаком было устройство Р1-01, его сконструировали еще в СССР, затем появились более модернизированные модели – Р2 и Р3. Отличаются аппараты размерами сопел и мощностью редуктора. Более современные ручные установки:

- Смена;

- Quicky;

- Орбита;

- Secator.

Они отличаются набором дополнительных функций и производительностью.

Quicky-Е может осуществлять фигурную резку, по заданным чертежам, скорость работы достигает 1000 мм в минуту, максимально допустимая толщина металла до 100 мм. Устройство имеет набор съемных сопел для обеспечения обработки металлических листов или труб различной толщины.

Машинка автогенной резки MesserЭтот аппарат может работать, используя различные виды горючего газа, в отличие от прототипа Р1-01,который работает только на ацетилене.

Ручной резак Secator имеет более улучшенные характеристики по сравнению с аналогами.

Резак Р2-01С его помощью можно обрабатывать металл толщиной до 300 мм, это обеспечивают дополнительные насадки, входящие в комплект, они съемные и их можно приобрести дополнительно, по мере износа. Secator может производить следующие виды резки:

- фигурную;

- прямую;

- кольцевую;

- под скосом.

Скорость может регулироваться в диапазоне от 100 1200 мм в минуту, а с помощью встроенной муфты свободного хода обеспечивается плавное перемещение машины по листу металла. Редуктор с воздушным охлаждением обеспечивает более чистую работу и сокращает расход горючего вещества.

Вышеперечисленные модели относятся к ручным, то есть они компактные, управляются с помощью рук мастера. Но для больших объемов обрабатываемого металла работать с такими

Стационарная режущая установкаустановками неудобно и не эффективно. Для промышленного производства применяются стационарные режущие установки — это, по сути, та же технология.

Они представляют собой станок со столешницей, в которую встроен режущий механизм. Работу его обеспечивает электрический

компрессор, для которого необходима электросеть с не менее 380 В и трехфазными розетками. Технология работы моделей стационарных режущих установок ничем, но отличается от ручных. Разница лишь в производительности, максимальной температуре нагрева, и способности обрабатывать металл, толщиной более 300 мм.

Условия для резки металла газом

Газовая резка металла будет эффективна только в том случае, когда температура воспламенения металла будет меньшей, чем температура плавления. Такие пропорции соблюдаются в низкоуглеродистых сплавах, они плавятся при 1500 оС, а процесс воспламенения наступает при 1300 оС.

Для качественной работы установки необходимо обеспечить постоянную подачу газа, поскольку кислороду необходимо постоянное количество теплоты, которая поддерживается в основном (на 70%) за счет сгорания металла и лишь 30% обеспечивает пламя газа. Если его прекратить, металл перестанет вырабатывать тепло и кислород не сможет выполнять возложенные на него функции.

Работа резака, обучение резки металла

Максимальная температура ручных газовых резаков достигает 1300 оС, это достаточная величина для обработки большинства видов металла, однако, есть и такие, которые начинают плавиться при особо высоких температурах, например, окисел алюминия – 2050 оС (это почти в три раза больше чем температура плавления чистого алюминия), сталь с содержанием хрома – 2000 оС, никеля – 1985 оС.

Если металл достаточно не разогрет и не начат процесс плавления, кислород не сможет вытеснить тугоплавкие окислы. Обратная этой ситуация, когда металл имеет низкую температуру плавления, под воздействием горящего газа он может просто расплавиться, так, нельзя применять данный способ резки для чугуна.

Техника безопасности

Осуществление резки металла с помощью газовой установки лучше доверить опытному специалисту, поскольку при неаккуратном обращении последствия могут быть достаточно печальными.

Техника безопасности предполагает выполнения следующих условий:

Устройство газовой горелки- хорошая вентиляция в помещении, где будут осуществляться работы;

- на расстоянии 5 метров не должно быть баллонов с газом и прочими горючими веществами;

- работы должны вестись в защитной маске или специальных очках, а также в огнеупорной одежде;

- направлять пламя необходимо в противоположную сторону от источника газа;

- шланги в процессе эксплуатации прибора нельзя перегибать, наступать на них, зажимать ногами;

- если делается перерыв, то следует полностью погасить пламя у горелки и закрутить газовые вентили баллонов.

Соблюдение этих простых условий обеспечит безопасную и эффективную работу по резке металла газовой установкой.

Видео: Работа резака, обучение резки металла

Похожие статьи

Как правильно резать металл кислородно-пропановым резаком?

По сравнению с газосварочными работами резка газом требует от человека гораздо меньших навыков. Поэтому овладеть газовым резаком не так уж сложно. Достаточно понять, как это правильно делать. Наибольшее распространение в наше время получили пропановые резаки. В них применяются совместно пропан и кислород, так как их смесь дает наибольшую температуру горения.

Резак пропановый предназначен для ручной разделительной кислородной резки углеродистых и низколегированных сталей с применением пропана.

Преимущества и недостатки

Преимущества резки металла пропаном перед другими способами очевидны:

Схема сборки ручного резака для резки стали.

- Применяется газовая резка, когда нужно разрезать довольно толстый металл или что-то вырезать по шаблонам, когда требуется криволинейный рез, который попросту невозможно сделать той же болгаркой. Газовый резак незаменим, если возникла необходимость вырезать диск из толстого металла или пробить глухое отверстие на 20-50 мм.

- Малый вес и удобство в использовании газового резака – еще одно неоспоримое достоинство. Кто работал с бензиновыми аналогами, знает, насколько они тяжелы, неповоротливы и шумны, сильно вибрируют, заставляя оператора прилагать значительные усилия при работе. Газовые модели лишены всех этих недостатков.

- Кроме того, резка металла газом позволяет работать в 2 раза быстрее, нежели при использовании устройства с двигателем на бензине.

- Пропан стоит гораздо дешевле не только бензина, но и других газов. Поэтому его выгодно использовать при больших объемах работ, например, при резке стали на металлолом.

- Кромка среза при пропановой резке немного хуже, чем при использовании ацетиленовых резаков. Тем не менее срез получается гораздо чище, чем у бензиновых горелок или болгарки.

Единственным минусом газовых резаков (пропановых в том числе) можно считать ограниченность спектра металлов, которые с их помощью можно резать. Им под силу только низко- и среднеуглеродистые стали, а так же ковкий чугун.

Кислородно-пропановая установка для пайки и сварки.

Резать газом высокоуглеродистые стали невозможно, потому что температура их плавления довольно близка к температуре пламени. В результате окалина не выбрасывается в виде столпа искр с обратной стороны листа, а смешивается с расплавленным металлом по краям разреза. Это не дает кислороду добраться вглубь металла, чтобы его прожечь. При резке чугуна процессу мешают форма зерен и графит между ними. (Исключение составляет ковкий чугун). Алюминий, медь и их сплавы газовой резке тоже не поддаются.

Следует напомнить, что к низкоуглеродистым сталям относятся марки от 08 до 20Г, к среднеуглеродистым – марки от 30 до 50Г2. В обозначениях же марок углеродистых сталей впереди всегда ставится буква У.

Необходимое оборудование

Для резки металла газом необходимо иметь по одному баллону пропана и кислорода, шланги высокого давления (кислородные), сам резак и мундштук нужного размера. На каждом баллоне должен располагаться редуктор, позволяющий регулировать подачу газа. Учтите, на баллоне с пропаном резьба обратная, поэтому навернуть на него другой редуктор невозможно.

Конструкция газового оборудования для резки металла разных производителей отличается незначительно. Обычно на всех них есть 3 вентиля: первый из них для подачи пропана, за ним идет вентиль регулирующего кислорода, после – вентиль режущего кислорода. Чаще всего кислородные вентили синие, те же, что открывают пропан, красные либо желтые.

Металл режут под воздействием струи горячего пламени, которая генерируется резаком. Во время работы аппарата в специальной смесительной камере пропан соединяется с кислородом, образуя горючую смесь.

Пропановый резак способен раскроить металл толщиной до 300 мм. Многие детали этого аппарата сменные, поэтому устройство в случае его поломки можно быстро отремонтировать прямо на рабочем месте.

Очень важно правильно выбрать мундштук. При его подборе стоит исходить из толщины металла. Если предмет, который необходимо разрезать, состоит из частей разной толщины, которая варьируется от 6 до 300 мм, понадобится несколько мундштуков с внутренними номерами от 1 до 2 и с внешними – от 1 до 5.

Подготовка к работе

Схема вставного резака.

Перед работой обязательно требуется осмотреть устройство, чтобы убедиться в том, что резак полностью исправен. Затем проделайте следующие шаги:

- Первым делом к аппарату для резки присоединяются шланги. До того, как присоединить рукав, нужно его продуть газом, чтобы удалить попавший туда мусор или грязь. Шланг для кислорода крепится к штуцеру с правой резьбой при помощи ниппеля и гайки, второй шланг (для пропана) – к штуцеру с левой резьбой. Не забудьте, прежде чем присоединить рукав с газом, проверить, есть ли подсос в каналах резака. Для этого соедините кислородный шланг со штуцером кислорода, а газовый штуцер должен остаться свободным. Установите уровень подачи кислорода на 5 атмосфер и откройте газовый и кислородный вентили. Потрогайте пальцем свободный штуцер, чтобы убедиться, идет ли подсос воздуха. Если нет, следует прочистить инжектор и продуть каналы резака.

- Далее проверьте разъемные соединения на герметичность. Обнаружив утечку, подтяните гайки или смените уплотнители.

- Не забудьте проконтролировать, насколько герметичны крепления газовых редукторов и исправны ли манометры.

Приступаем к работе

Выставляем на кислородном редукторе 5 атмосфер, на газовом – 0,5. (Обычно соотношение газа к кислороду 1:10.) Все вентили резака следует поставить в закрытое положение.

Для работы резаком на редукторе ставим 5 атмосфер, на газовом – 0,5.

Берется резак, сначала немного открываем пропан (на четверть или чуть больше), поджигаем. Упираем сопло резака в металл (под наклоном) и медленно открываем регулирующий кислород(не перепутайте с режущим). Поочередно регулируем эти вентили, чтобы добиться пламени нужной нам силы. При регулировке открываем попеременно газ, кислород, газ, кислород. Сила (или длина) пламени подбирается с расчетом толщины металла. Чем лист толще, тем сильнее пламя и расход кислорода с пропаном больше. Когда пламя отрегулировано (оно приобретает синий цвет и коронку), можно резать металл.

Подносится сопло к краю металла, держится он в 5 мм от разрезаемого предмета под углом 90°. Если лист или изделие необходимо прорезать в середине, разогревать металл следует начинать с той точки, от которой пойдет разрез. Разогреваем верхнюю кромку до 1000-1300° в зависимости от металла (до температуры его возгорания). Визуально это выглядит так, словно поверхность начала немного «мокнуть». По времени разогрев занимает буквально несколько секунд (до 10). Когда металл воспламеняется, открываем вентиль режущего кислорода, и на лист подается мощная узконаправленная струя.

Вентиль резака следует открывать очень медленно, тогда кислород зажжется от разогретого металла самостоятельно, что позволит избежать обратного удара пламени, сопровождающегося хлопком. Не спеша ведем кислородной струей вдоль заданной линии. В этом деле очень важно правильно выбрать угол наклона. Он должен составлять сначала 90°, затем иметь небольшое отклонение на 5-6° в сторону, обратную направлению резки. Однако если толщина металла превышает 95 мм, можно допустить отклонение в 7-10°. Когда металл уже прорезан на 15-20 мм, необходимо изменить угол наклона на 20-30°.

Нюансы резки по металлу

Схема процесса разделительной газокислородной резки.

Резать метал нужно с правильной скоростью. Определить оптимальную скорость можно визуально по тому, как разлетаются искры. Поток искр при верной скорости вылетает под углом примерно 88-90° к разрезаемой поверхности. Если поток искр полетел в сторону, противоположную движению резака, это означает, что скорость резки слишком мала. Если же угол потока искр меньше 85°, это сигнализирует о превышении скорости.

При работе всегда необходимо ориентироваться на то, какой толщины металл. Если свыше 60 мм, лучше расположите листы под наклоном, чтобы обеспечить сток шлаков, и выполните работу наиболее точно.

Резка толстого металла имеет свои особенности. Перемещать резак раньше, чем металл будет разрезан на всю толщину, нельзя. К концу процесса резки необходимо плавно уменьшить скорость продвижения и сделать угол наклона резака больше на 10-15°. Останавливаться в процессе резки не рекомендуется. Если же работа по какой-то причине была прервана, не продолжайте резать с той точки, на которой остановились. Необходимо заново начать резать и только в новом месте.

Завершив резку, сначала перекрываем режущий кислород, затем отключаем регулирующий кислород, в последнюю очередь отключаем пропан.

Поверхностная и фигурная резка

Схема поверхностной кислородной резки.

Иногда возникает необходимость прорезать металл не насквозь, а лишь создать на поверхности рельеф, прорезая на листе канавки. При этом методе резки металл будет нагреваться не только за счет пламени резака. Расплавленный шлак так же послужит источником тепла. Растекаясь, он будет подогревать нижние слои металла.

Поверхностная резка, как и обычная, начинается с того, что нужный участок прогревается до температуры воспламенения. Включив режущий кислород, вы создадите очаг горения металла, а равномерно перемещая резак, обеспечите процесс зачистки вдоль заданной линии разреза. Резак в этом случае нужно расположить под углом 70-80° к листу. При подаче режущего кислорода нужно наклонить резак, создавая угол в 17-45°.

Размеры канавки (ее глубину и ширину) регулируйте скоростью резки: увеличив скорость, уменьшаете размеры углубления и наоборот. Глубина выреза увеличится, если возрастет угол наклона мундштука, если уменьшится скорость резки и повысится давление кислорода (конечно же, режущего). Ширина канавки регулируется диаметром режущей кислородной струи. Помните, что глубина канавки должна быть меньше ее ширины примерно в 6 раз, иначе на поверхности появятся закаты.

Вырезать фигурное отверстие в металле можно следующим образом. Сначала намечаем на листе контур (при разметке окружности или фланцев следует отметить еще и центр окружности). До начала самой резки следует сделать пробивку отверстий. Начинать резку всегда необходимо с прямой линии, это поможет получить на закруглениях чистый рез. Начинать резать прямоугольник можно в любом месте, кроме углов. В самую последнюю очередь следует вырезать наружный контур. Это поможет вырезать деталь с наименьшими отклонениями от намеченных контуров.

Меры предосторожности

Резка металла газом сопряжена с некоторым риском, поэтому необходимо строго придерживаться правил безопасности. Начнем с защитной одежды, которая должна включать в себя: огнеупорный костюм и краги для рук с такой же пропиткой; маску сварщика, сделанную из негорючего пластика с наголовником; рабочую обувь с высокими бортами. Также рекомендуется надевать респиратор. Зачем дышать дымами и пылью? Все эти меры придуманы не случайно, и не стоит ими пренебрегать. Например, может возникнуть ситуация, когда толстый металл сразу не продуется, и расплавленные брызги будут попадать на вас.

В процессе работы не забывайте следить за показанием редукторов на баллонах. Помните, что нельзя приступать к резке, если на шлангах есть трещины, разрывы или стыки. Некоторые умельцы соединяют стыки трубкой из алюминия или латуни. Однако лучше не рисковать. Примите во внимание, что железные трубки использовать с этой целью нельзя категорически, так как железо может дать искру.

Самое главное, что необходимо знать при работе с газовыми резаками: пропан огнеопасен, кислород же маслоопасен. При контакте кислорода с любым маслом произойдет взрыв. Во избежание беды, не прикасайтесь к кислородному баллону в испачканных маслом рукавицах или одежде. Не оставляйте рядом промасленные тряпки.

Помните, что баллоны должны располагаться на расстоянии 10 м от рабочего места и в 5 м друг от друга. Весь газ из баллона расходовать никак нельзя.

Иногда в процессе работы возникают внештатные ситуации. Не теряйтесь. Например, если у вас во время резки слетел со штуцера или оборвался кислородный шланг, не пугайтесь. Обычно испуг возникает из-за того, что случается это неожиданно и громко. Необходимо тут же перекрыть на резаке подачу пропана, затем закрыть оба баллона. Случается, что при розжиге пламени и настройки резака неожиданно исчезает пламя, издав хлопок. Просто закрываете вентили резака и разжигаете пламя заново.

Газовая сварка — Ацетилен против пропана

Факты

- Температура пламени при сжигании пропана в кислороде составляет 2800 градусов Цельсия

- Температура пламени при сжигании ацетилена в кислороде 3100 градусов Цельсия

Пропан (также называемый LPG — сжиженный нефтяной газ — или LP gas) — широко используемое топливо. Он транспортируется и хранится в виде очень холодной жидкости и может вызвать «обморожение» или обморожение при контакте с кожей. Жидкий пропан превращается в газ внутри баллона или баллона.В естественном виде пропан не имеет цвета и запаха. Чтобы пропан было легче обнаружить в случае утечки или разлива, производители добавляют химическое соединение, чтобы придать ему характерный запах.

Сварка

Во-первых: пропан нельзя использовать для газовой сварки. Когда ацетилен горит кислородом, он создает зону восстановления, которая очищает стальную поверхность. У пропана нет зоны восстановления, как у ацетилена, и поэтому он не может использоваться для газовой сварки.

Пайка

Пропан, как и ацетилен, может использоваться для пайки.Для капиллярной пайки (серебряной пайки) результат равный. Для «сварки» пайки (толстых текучих припоев) преимуществом будет ацетилен.

Раскрой

Пропан, как и ацетилен, может использоваться для резки. Если вы режете ацетиленом, вы обычно кладете кончик внутреннего конуса пламени на металл (1 мм от поверхности пластины). Если сделать то же самое с пропаном, ждать придется долго. Если поднять горелку так, чтобы использовался внешний конус пламени, процесс предварительного нагрева начнется быстрее.Пропан выделяет лишь небольшую часть тепла во внутреннем конусе пламени (менее 10%), поэтому большая часть тепла в пламени находится во внешнем конусе. Ацетилен выделяет почти 40% тепла во внутреннем конусе пламени.

Следовательно, ацетилен для резки лучше, чем пропан. Хотя с точки зрения температуры ацетилен более горячий, чем пропан, дело в том, что люди неправильно используют пропан для резки. Ошибка, которую они делают, заключается в том, что они режут пропаном, как если бы резали ацетиленом.Там, где тепло в пламени предварительного нагрева пропана, не там, где в случае с ацетиленом. Короче говоря, использование пропана для резки требует другой техники, и в целом ацетилен предварительно нагревается быстрее. На верфях и свалках для разборки / сноса судов часто используется пропан для резки, поскольку качество резки не имеет значения.

Отопление

… другое дело. Сказать, что пропан выделяет меньше тепла, неверно (на самом деле, совершенно неверно). Ацетилен горячее, но выделяет меньше тепла.Большая часть предварительного нагрева выполняется кислородом / пропаном. Это факт. Доступное тепло от пропана выше.

Оборудование

Для резки требуются различные режущие приспособления и режущие сопла

Экономика

Пропан имеет более высокие стехиометрические потребности в кислороде, чем ацетилен. Для максимальной температуры пламени в кислороде отношение объема кислорода к топливному газу составляет 1,2: 1 для ацетилена и 4.3 к 1 для пропана. Таким образом, при использовании пропана потребляется гораздо больше кислорода. Несмотря на то, что пропан дешевле, чем ацетилен, этому противодействует более высокое потребление кислорода.

Безопасность

Самый главный недостаток использования пропана на борту — это, тем не менее, аспект безопасности.

Ацетилен имеет удельный вес 0,9, поэтому он легче воздуха (1). Если газ вытечет, он поднимется.Удельный вес пропана 1,6 и тяжелее воздуха (то же самое для других углеводородных газов, таких как бутан и MAPP * (модифицированный газ пропан)). Любая утечка пропана в замкнутом пространстве будет тонуть и концентрироваться на уровне палубы, накапливаться и иногда избегать обнаружения.

Для эффективного горения пропана смесь кислорода и газа должна находиться в определенном диапазоне. Для идеальных условий должно быть четыре части пропана на 96 частей кислорода. Когда газ сгорает за пределами этих параметров, результатом является неполное сгорание; это производит чрезмерное количество окиси углерода.Это может быть очень опасно, если в помещении нет надлежащей вентиляции. На борту корабля иногда работают в закрытых помещениях, таких как балластные цистерны и двойное дно. Отравление угарным газом может привести к смерти, поскольку токсичный газ заменяет кислород в кровотоке.

* «MAPP gas» — торговая марка, принадлежащая Linde Group. Название происходит от оригинального химического состава метилацетилен-пропадиенпропан. «МАПП газ»

Загрузить техническое обновление — Газовая сварка — Ацетилен против пропана

Посетить каталог продукции для газовой сварки

Сравнение пропана иАцетилен для резки металла — Baker’s Gas & Welding Supplies, Inc.

Каждый сварочный цех нуждается в эффективном способе резки металла, и простая установка для резки горелкой — идеальный вариант для многих. Комплекты горелок более доступны по цене, чем плазменная резка, а также предоставляют возможность предварительного нагрева металла перед началом сварочного проекта, что особенно важно при работе с толстым металлом.

Существует два популярных вида топлива для газовой резки: ацетилен и пропан.У них обоих репутация, которая может не соответствовать действительности, особенно при определенных обстоятельствах. Давайте вкратце посмотрим на сравнение этих двух широко используемых видов топлива для резки.

Сравнение эффективности топлива для резки

Как и в случае любого сравнения, существуют очень разные опыты и мнения, но в случае сравнения ацетилена и пропана в качестве топлива для резки нельзя отрицать, что оба они могут эффективно разрезать много металла различной толщины.Если вы потратите время на то, чтобы подобрать подходящее оборудование для вашей пропановой установки и резать краем пламени (а не по направлению к центру, что является обычным для ацетилена), вы сможете резать без каких-либо проблем.

Когда вы разговариваете с рабочими-металлистами и сварщиками, вы обнаружите, что многие магазины и склады металлолома используют пропан не только многие сварщики-любители и слесари. Изучив немного иную технику и подбирая подходящие наконечники, шланги и регуляторы для резаков, вы сможете приступить к резке без особой разницы по сравнению с ацетиленом.

Это правда, что ацетилен горит сильнее и быстрее нагревает металл. Но с правильными наконечниками и подходящей техникой вы обнаружите, что пропан может гореть довольно сильно. Некоторые пользователи горелок даже обнаружили, что при определенных условиях они могут соперничать по теплопроизводительности с ацетиленом. Если вы хотите иметь возможность выполнять сварку с настроенной горелкой, вам следует подумать о настройке ацетилена.

Сравнение оборудования для резки топлива

Пропан и ацетилен имеют разные наконечники горелки, которые меняют концентрацию пламени.На самом деле, если вы встретите слесаря, который убежден, что пропан неэффективен, возможно, стоит спросить, использовал ли он пропановый наконечник со своим фонариком!

Вам также понадобится шланг класса T для работы с пропаном, в то время как шланг класса R для ацетилена изнашивается намного быстрее, если вы пропустите через него пропан. Не забудьте также поискать подходящий регулятор пропанового топлива.

Присадки для резки топлива

HGX — это добавка для пропана, которая помогает повысить температуру резания до надежных 5400 градусов по Фаренгейту.HGX, соединенный с пропаном, использует значительно меньше кислорода, чем ацетилен, что делает его высокоэффективным и экономичным вариантом для резки металла, который не горит намного горячее, чем ацетилен.

Сравнение стоимости резки топлива

В то время как работникам, которые экономно режут металл, не обязательно слишком беспокоиться о том, какой резак они используют, многие слесарии и слесари-любители используют пропан как топливо для резки. Пропан легко найти в любом хозяйственном магазине, и, как правило, он стоит намного дешевле ацетилена.

Большинству сварщиков и металлистов не понадобится дополнительный толчок, который дает ацетилен, и как только они привыкнут к правильной технике резки пропаном, они могут даже предпочесть ее.

Сравнение безопасности режущих видов топлива

Ацетилен часто появлялся в новостях из-за взрывов на мастерских и производственных предприятиях. Не секрет, что все виды топлива для резки требуют безопасного обращения, но ацетилен особенно летуч. Если вам нужна режущая установка для дома и вы уже привыкли хранить баллон с пропаном для своего гриля, вы можете использовать пропан на всякий случай.

Пропан и ацетилен Резка и сварка

Пропан и ацетилен Резка и сварка

Сварка — один из сложных производственных процессов, используемых в различных отраслях промышленности. Процесс может сильно отличаться в зависимости от материала, который рассматривается для сварки, магнитного или немагнитного материала, черного или цветного материала и так далее. Газы являются одним из неотъемлемых компонентов сварки, и сегодня для этой цели используются различные типы газов. Выбор материала также повлияет на ваше решение о типе газа, который будет использоваться для сварки.Два популярных типа газов, используемых для сварки, включают защитные газы и горючие газы. Гелий, диоксид углерода и аргон — это несколько важных типов защитных газов, используемых для сварки, тогда как пропан, ацетилен и пропилен являются важными типами топливных газов. Этот пост посвящен двум важным типам топливных газов, используемых для сварки, — пропану и ацетилену, их достоинствам и недостаткам.

Краткое обсуждение основных различий между сваркой пропаном и сваркой в ацетиленовом газе

Ниже приведены некоторые основные различия, которые помогут вам понять, чем сварка пропаном и сварка в ацетиленовом газе отличаются друг от друга.

- Температура пламени: Оба эти газа объединяются с кислородом для создания желаемого профиля, подходящего для сварки различных типов металлов. Пропан, также называемый сжиженным нефтяным газом или сжиженным нефтяным газом, при смешивании с кислородом создает температуру пламени 2800 градусов по Цельсию. Однако ацетилен при смешивании с кислородом создает температуру пламени 3100 градусов Цельсия. Высокая температура пламени и отличные характеристики пламени ацетилена используются для сварки или резки закругленных кромок любого металла.Более высокая температура пламени позволит быстро прокалывать твердые материалы.

- Тепловая мощность: Ацетилен и пропан также различаются по их тепловой мощности. Значение британской тепловой единицы (БТЕ) ацетилена составляет 1470 на кубический фут, в то время как пропан имеет значение 2498 британских тепловых единиц на кубический фут. Даже если у ацетилена температура пламени выше, чем у пропана, это не означает, что последний выделяет меньше тепла. Хотя комбинация оксиацетилена обеспечивает более быстрый предварительный нагрев, чем пропан, большая часть предварительного нагрева при сварке выполняется с использованием пропан-кислород.Это связано с тем, что пропан дешевле и способен производить большое количество тепла, необходимого для предварительного нагрева.