конструктивные особенности и классификация — РИНКОМ

Содержание

- Конструктивные особенности токарных резцов

- Геометрия токарных резцов

-

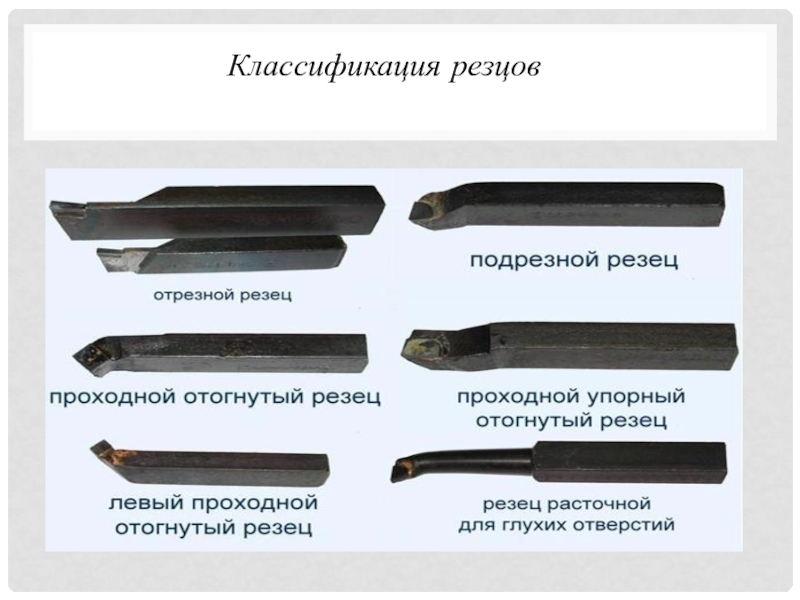

Классификация резцов по металлу по форме головок, конструкции, направлению резания и точности операций

- Классификация по форме головок

- Классификация по конструкции

- Классификация по направлению резания

- Классификация по точности операций

- Маркировка токарных резцов, значения цифр и символов

-

Классификация токарных резцов по назначению

- Прямые проходные токарные резцы и их назначение

- Отогнутые проходные токарные резцы и их назначение

- Проходные упорные токарные резцы и их назначение

- Отогнутые подрезные токарные резцы и их назначение

- Расточные токарные резцы и их назначение

- Отрезные (канавочные) токарные резцы и их назначение

- Резьбовые токарные резцы и их назначение

- Фасонные токарные резцы и их назначение.

Токарные резцы по металлу: конструктивные особенности и классификация

Токарный резец — это основной инструмент, который применяется для обработки заготовок на токарных станках. Именно он контактирует с деталью и придает ей необходимую форму. В этой статье мы максимально подробно расскажем о конструктивных особенностях и классификации резцов. Изучив информацию, вы сможете на практике без проблем подобрать инструмент для той или иной операции.

Начнем с конструктивных особенностей резцов.

Конструктивные особенности токарных резцов

-

Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков. ГОСТом установлены следующие стандартные размеры державок.

-

Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм.

-

Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

-

-

Головка. Это рабочая часть резца, контактирующая с заготовкой в процесс ее обработки. Головка состоит из заточенных под определенными углами кромок.

Изображение №1: конструкция токарного резца

Геометрия токарных резцов

Изображение №2: геометрия токарного резца

Расскажем об углах резцов и их назначениях.

-

Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой.

-

Угол вершины (ε). Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца.

-

Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения.

-

Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза. Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания.

-

Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

-

Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность. Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки.

-

Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента.

-

Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности.

-

Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Классификация резцов по металлу по форме головок, конструкции, направлению резания и точности операций

По этим параметрам существуют следующие классификации резцов по металлу.

Классификация по форме головок

По этому параметру резцы делят на 4 типа.

-

Прямые. Державка и рабочая головка располагаются либо на одной оси, либо на двух, но параллельных.

-

Изогнутые. Державка имеет изогнутую форму.

-

Отогнутые. Отгиб головки в сторону заметен невооруженным глазом.

-

Оттянутые. Ширина головки меньше ширины державки. Головка может быть оттянута влево или вправо. Существуют и симметричные модели.

Изображение №3: классификация резцов по форме головок

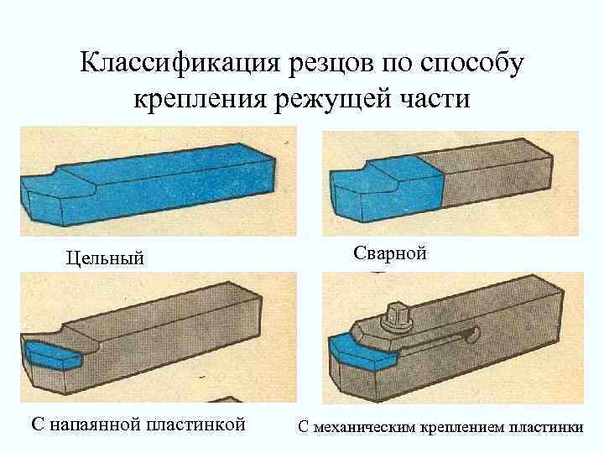

Классификация по конструкции

По конструкции резцы классифицируют на три типа.

-

Цельные. Такие резцы целиком изготовлены из легированной или инструментальной (редко) стали. Стоят недорого, быстро изнашиваются и не подходят для обработки твердых материалов.

-

С твердосплавными напайками. Такие резцы сочетают в себе высокую износостойкость и среднюю стоимость. Напайки обычно изготавливают из сталей ВК8, Т5К10 и Т5К6.

-

Со сменными твердосплавными пластинами. Стоят дороже аналогов. Максимально удобны. Для смены пластин не нужно снимать режущий инструмент.

Изображение №4: классификация токарных резцов по конструкции

Классификация по направлению резания

Резцы бывают левыми и правыми.

-

Правые. Такие резцы для токарных станков используются чаще всего и в процессе обработки заготовок подаются справа налево. Если положить сверху на такой резец правую руку, то режущая кромка будет располагаться со стороны отогнутого большого пальца.

-

Левые. Подаются слева направо.

Если положить сверху на такой резец левую руку, то режущая кромка будет располагаться со стороны отогнутого большого пальца.

Если положить сверху на такой резец левую руку, то режущая кромка будет располагаться со стороны отогнутого большого пальца.

Изображение №5: левый (а) и правый (б) резцы

Классификация по точности операций

По этому признаку выделяют следующие разновидности резцов.

-

Черновые (обдирочные). Предназначены для грубой обработки заготовок.

-

Получистовые. Точность обработки находится на среднем уровне.

-

Чистовые. Точность обработки находится на высоком уровне.

-

Специальные Предназначены выполнения тонких технологических операций.

Маркировка токарных резцов, значения цифр и символов

По стандарту маркировка токарных резцов может включать в себя 9 или 10 символов.

-

Первый — способ крепления режущей пластины.

-

Второй — ее форма.

-

Третий — тип резца.

-

Четвертый — задний угол режущей пластины.

-

Пятый — направление резания.

Изображение №6: возможные значения параметров 1–5

-

Шестой — высота державки.

-

Седьмой — ширина ее хвостовой части.

-

Восьмой — общая длина резца.

-

Девятый — размер режущей пластины.

Изображение №7: возможные значения параметров 6–9

- Десятый указывается при необходимости.

Обозначает точность некоторых параметров резцов.

Обозначает точность некоторых параметров резцов.

Изображение №8: возможные значения параметра 10

Классификация токарных резцов по назначению

По назначению принята следующая классификация токарных резцов. Всего выделяют 8 чаще всего применяющихся видов.

Прямые проходные токарные резцы и их назначение

Их применяют для обработки наружных поверхностей заготовок.

Фотография №1: прямые проходные токарные резцы

Чаще всего используют инструменты с тремя размерами державок.

-

20*20 мм.

-

25*16 мм.

-

32*20 мм.

Отогнутые проходные токарные резцы и их назначение

Предназначение проходных отогнутых резцов — создание фасок и обработка торцевых поверхностей.

Фотография №2: отогнутые проходные токарные резцы

Наиболее широкое распространение получили инструменты с державками:

-

20*20 мм.

-

25*16 мм.

-

32*20 мм.

Проходные упорные токарные резцы и их назначение

Их обычно применяют при обработке ступенчатых валиков или иных деталей в случае, если в конце обработки требуется подрезать небольшой уступ.

Фотография №3: проходной упорный резец

Чаще всего используют проходные упорные резцы со следующими размерами державок.

-

16*16 мм.

-

25*16 мм.

-

32*20 мм.

-

40*25 мм.

Отогнутые подрезные токарные резцы и их назначение

Назначение таких токарных резцов — обработка торцевых поверхностей.

Фотография №4: отогнутый подрезной резец

Самые распространенные размеры державок:

-

32*20 мм;

-

40*25 мм.

-

25*16 мм;

Расточные токарные резцы и их назначение

Их сфера применения — обработка сквозных и глухих отверстий.

- У инструментов первого типа угол равен 60°.

Фотография №5: расточные резцы для обработки сквозных отверстий

- У резцов для обработки глухих отверстий — 95°.

Фотография №6: расточные резцы для обработки глухих отверстий

Самые распространенные размеры державок следующие.

-

16*12 мм.

-

16*16 мм.

-

20*16 мм.

-

20*20 мм.

-

25*20 мм.

-

25*25 мм.

Отрезные (канавочные) токарные резцы и их назначение

Назначение канавочных токарных резцов — проделывание в деталях и заготовках канавок различной глубины. Головки с твердосплавными напайками имеют тонкие ножки.

Фотография №7: отрезные (канавочные) резцы

Чаще всего используют инструменты с державками:

-

16*10 мм;

-

20*12 мм;

-

20*16 мм;

-

25*16 мм;

-

25*20 мм;

-

32*20 мм;

-

40*25 мм;

-

40*32 мм;

-

50*32 мм.

Резьбовые токарные резцы и их назначение

Применяются для нарезания наружных и внутренних резьб. Инструменты первого типа имеют прямую форму. Головки напоминают копья.

Фотография №8: резьбовой резец для нарезания наружной резьбы

Резцы для нарезания внутренних резьб имеют изогнутую форму и похожи на расточные инструменты для обработки глухих отверстий. Но обратите внимание на формы головок. Они разительно отличаются.

Фотография №9: резьбовые резцы для нарезания внутренних резьб

Чаще всего используют инструменты с державками следующих размеров.

-

12*12 мм.

-

16*10 мм.

-

16*16 мм.

-

20*20 мм.

-

25*16 мм.

-

25*25 мм.

-

32*20 мм.

Фасонные токарные резцы их назначение

Предназначены для обработки различных фасонных поверхностей. Инструменты бывают стержневыми, державочными, призматическими и круглыми.

Изображение №9 виды фасонных резцов

Эти специальные инструменты имеют индивидуальные габариты.

Классификация токарных резцов — Токарное дело

Классификация токарных резцов

Категория:

Токарное дело

Классификация токарных резцов

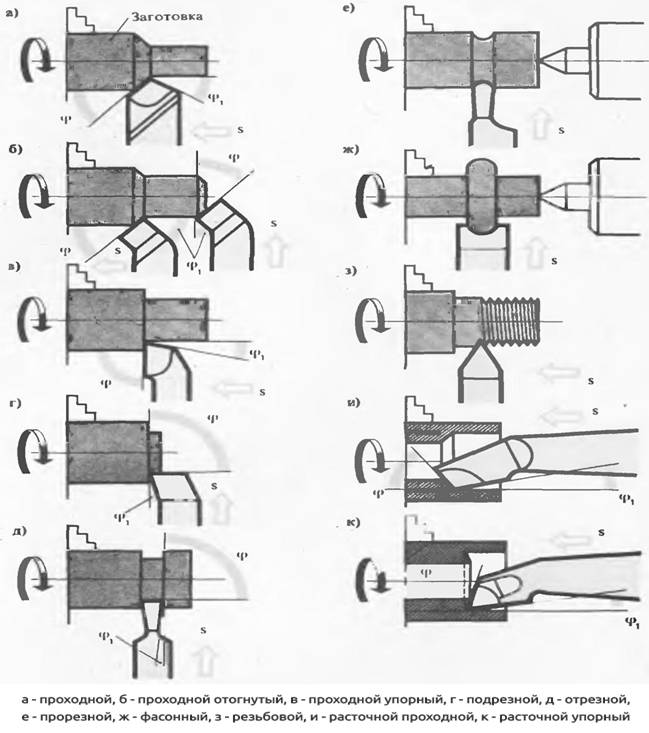

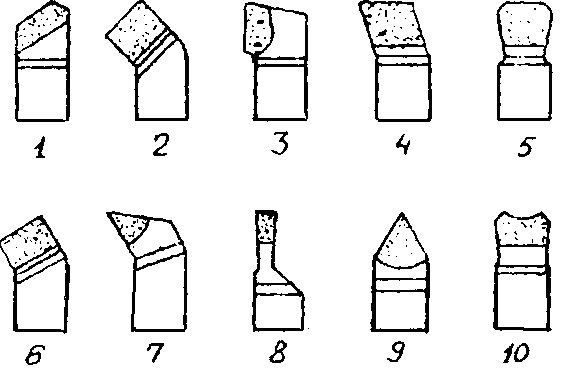

Для токаряой обработки применяют разнообразные резцы. В зависимости от направления движения подачи различают левые и правые резцы. По форме и расположению головки относительно стержня резцы могут быть прямые, отогнутые и оттянутые. По назначению различают проходные, упорные, подрезные (торцовые), прорезные, отрезные, фасонные, резьбовые и расточные резцы. Резцы подразделяются также на черновые, служащие для предварительной обработки, и чистовые, предназначенные для окончательной (чистовой) обработки.

Резцы подразделяются также на черновые, служащие для предварительной обработки, и чистовые, предназначенные для окончательной (чистовой) обработки.

1. Виды РЕЗЦОВ В ЗАВИСИМОСТИ от НАПРАВЛЕНИЯ ДВИЖЕНИЯ ПОДАЧИ: а — левый, б — правый

2. ФОРМЫ ГОЛОВОК РЕЗЦОВ: а — прямая, б — отогнутая, в — оттянутая

3. КЛАССИФИКАЦИЯ РЕЗЦОВ ПО НАЗНАЧЕНИЮ: а — проходной прямой, б — проходной, в — проходной упорный, г — подрезной, д — отрезной, е прорезной, ж — фасонный, з — резьбовой, и — расточной проходной, к — расточной упорный

Резцы могут быть цельные, выполненные из одного материала, и составные: державка из конструкционной стали, а режущая часть резца из специального инструментального материала. Составные резцы бывают сварные, с напаянной режущей пластинкой и с механическим креплением режущей пластинки.

Третья группа — материалы для инструментов, работающих на высоких скоростях резания, — металлокерамические твердые сплавы, выпускаемые в виде пластинок различных размеров и форм. Красностойкость твердого сплава достигает 1000 °С. Для обработки чугуна, а также цветных металлов и сплавов применяют твердые сплавы вольфрамокобальтовой группы (ВК): ВК8 — для обдирочной обработки, ВК6 — для получистовой и чистовой обработки. Для обработки сталей применяют твердые сплавы титано-вольфрамокобальтовой группы (ТК): Т5К10 — для черновой обработки и при прерывистом резании, Т15К6 — для получистовой и чистовой обработки.

Красностойкость твердого сплава достигает 1000 °С. Для обработки чугуна, а также цветных металлов и сплавов применяют твердые сплавы вольфрамокобальтовой группы (ВК): ВК8 — для обдирочной обработки, ВК6 — для получистовой и чистовой обработки. Для обработки сталей применяют твердые сплавы титано-вольфрамокобальтовой группы (ТК): Т5К10 — для черновой обработки и при прерывистом резании, Т15К6 — для получистовой и чистовой обработки.

Реклама:

Читать далее:

Материалы резцов

Статьи по теме:

Классификация токарных резцов — презентация онлайн

1. Классификация токарных резцов

Резец — режущий инструмент с одним прямым, изогнутым илифасонным главным режущим ребром.

Резец — один из наиболее простых и распространенных

металлорежущих инструментов. Он срезает слой металла в основном

своей главной режущей кромкой, имеющей прямую или фасонную

форму. Подача резца производится перпендикулярно движению

резания.

3. Виды токарных резцов

Все токарные резцы которыеиспользуются при токарной обработке

бывают различных конструкций и

подбираются в зависимости от того

какую поверхность вам необходимо

обработать и получить. Они

разделяются на следующие группы:

Проходной резец предназначен для точения

прямых цилиндрических и конических поверхностей

5. Проходные резцы.

Применяются в основном для обработки (точения)наружных цилиндрических поверхностей тел вращения.

Бываю они трех видов:

Проходной отогнутый резец

Проходной прямой резец

Резец проходной упорный

6. Проходной отогнутый резец

7. Проходной прямой резец

8. Резец проходной упорный

Проходной,отогнутый,

правый

Проходной,

прямой,

правый

Проходной,

отогнутый,

левый

Для определения резца по назначению(правый или левый) необходимо на резец

наложить руку и если большой палец руки совпадает с направлением главной

режущей кромкой резца, то какая рука (правая или левая) такой и резец.

Подрезной резец предназначен для подрезания

торцов заготовки и получения угла в 900

11. . Расточные токарные резцы

Используют данный вид резцов длярастачивания внутренних отверстий

до нужного диаметра. Очень удобный

метод обработки позволяющий

получить достаточно точное

качество как глухих так и сквозных

отверстий в отличии от метода сверление. Существует два основных

вида токарных расточных резцов:

12. Расточной проходной резец для глухих отверстий

Для растачивания внутреннихповерхностей

14. Резьбовые токарные резцы

Данный тип применяется длянарезания резьбы как на наружных

поверхностях заготовок так и

внутренних. В зависимости от

конструкции резца можно получать

различные виды резьбы как

метрическую так и дюймовую. Бывают

они двух основных видов:

15. Токарные резцы для нарезания наружной резьбы

16. Резец токарный для нарезания внутренней резьбы

Отрезной резец предназначен для отрезания заготовкиН

Для увеличения прочности

отрезного резца высота его Н

в 10 раз больше главной

режущей кромки

Фасонные резцы имеют специальную(фасонную) форму

главной режущей кромки

Основные типы резцов, классификация и назначение

Самой распространенной операцией при производстве различных деталей является, пожалуй, токарная. Инструментальная промышленность выпускает большое количество разновидностей и типов резцов для обработки тел вращения на токарных станках, а также для растачивания отверстий на координатно-расточных агрегатах и обрабатывающих центрах. Токарная обработка позволяет снимать припуск и получать изделия с цилиндрической и фасонной поверхностью (в том числе резьбовой). Можно также нарезать пруток на заготовки нужной длины.

Инструментальная промышленность выпускает большое количество разновидностей и типов резцов для обработки тел вращения на токарных станках, а также для растачивания отверстий на координатно-расточных агрегатах и обрабатывающих центрах. Токарная обработка позволяет снимать припуск и получать изделия с цилиндрической и фасонной поверхностью (в том числе резьбовой). Можно также нарезать пруток на заготовки нужной длины.

Конструкция резцов для токарной обработки

Несмотря на большое количество типов резцов, все они имеют одинаковые конструктивные элементы. И обычный токарный резец с напайной пластинкой из инструментальной стали, и резец со сменной режущей пластинкой из современных порошковых материалов, схожи между собой по конструкции. У каждого резца имеется державка. Она крепится в револьверную головку токарного станка с ЧПУ или в четырехпозиционное приспособление для крепления инструмента универсального станка.

Для любого типа резца обязательным элементом является также головка, на которую напаивается пластинка из инструментальной стали (типа ТК15). В настоящее время инструмент с напайными пластинами используется очень редко. Предприятия закупают в основном державки резцов с быстросъемными пластинками. Для изготовления таких пластин применяются самые современные материалы, полученные средствами и методами порошковой металлургии.

В настоящее время инструмент с напайными пластинами используется очень редко. Предприятия закупают в основном державки резцов с быстросъемными пластинками. Для изготовления таких пластин применяются самые современные материалы, полученные средствами и методами порошковой металлургии.

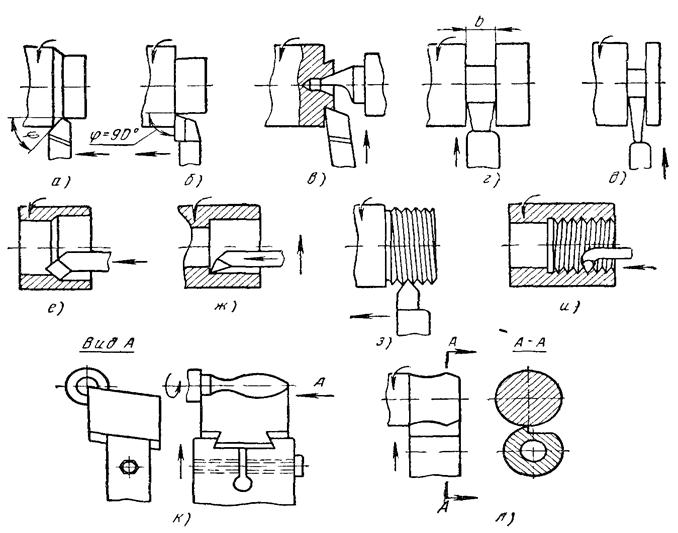

Общая классификация токарных резцов

В зависимости от формы державки, в сечении различают прямоугольные и круглые резцы. Прямоугольную в сечении державку имеют резцы для обработки наружных поверхностей (резьба, канавки, цилиндр и так далее). Державка округлой формы характерна для резцов, которыми обрабатываются внутренние поверхности (внутренняя резьба, внутренние канавки под стопорные кольца подшипников, отверстия и так далее). Такие типы резцов (с круглой державкой) устанавливаются в револьверную головку через специальный переходник, который позволяет регулировать угол поворота резца вокруг оси с целью совмещения вершины резца с осью вращения заготовки. Если вершина резца не будет совпадать с осью вращения заготовки, то инструмент будет подвержен повышенному износу из-за неправильного схода стружки и увеличенной нагрузки.

Еще один признак, по которому классифицируются токарные резцы, – направление рабочей подачи резания. По данному признаку резцы делят на правые и левые.

В зависимости от вида рабочей части инструмента, резцы бывают прямыми и отогнутыми.

Кроме того, существуют резцы цельного и составного типов. Токарные резцы составного типа являются разборными. Стоимость таких резцов на порядок выше обычного инструмента. Составные головы имеют сложную конструкцию и выполняются из очень дорогих материалов.

Классификация токарного инструмента в зависимости от ориентации относительно заготовки

По данному признаку весь токарный инструмент можно разделить на следующие типы: тангенциальный, параллельный, радиальный.

Тангенциальный инструмент устанавливается к оси вращения заготовки под острым углом. Таким образом получают фаски и другие фасонные поверхности. Теоретически фаски могут точиться путем совмещения продольной и поперечной подач. Однако такой метод требует высокой квалификации токаря и не всегда осуществим.

Параллельная установка используется для рассверливания и растачивания отверстий по оси вращения заготовки со стороны торца.

Радиальная установка используется для точения наружных поверхностей.

Основные типы токарных резцов по металлу

Токарной обработке подвергаются не только металлы и стали, но и другие материалы: древесина, пластик и даже стекло. И, разумеется, не существует таких резцов, которые бы подходили для обработки всех этих материалов. И если раньше быстрорежущая сталь ТК15 (и ее аналоги) использовалась практически повсеместно, то сегодня этот материал не может удовлетворить растущую потребность в качественном и долговечном инструменте. Такие резцы очень быстро тупятся, и их необходимо перетачивать. А это время и деньги на зарплату высококлассного специалиста.

Гораздо более выгодно и удобно использовать резцы со сменными пластинами. Стойкость таких пластин из порошковых композиционных материалов на порядок выше традиционной инструментальной режущей стали. К тому же одна такая пластина может иметь до шести рабочих граней. Пластина позволяет осуществлять обработку с очень большими скоростями резания. Когда рабочая грань приходит в негодность, то достаточно лишь повернуть ее другой стороной. Точность позиционирования такой пластины очень большая, а значит, нет необходимости останавливать оборудование на переналадку.

К тому же одна такая пластина может иметь до шести рабочих граней. Пластина позволяет осуществлять обработку с очень большими скоростями резания. Когда рабочая грань приходит в негодность, то достаточно лишь повернуть ее другой стороной. Точность позиционирования такой пластины очень большая, а значит, нет необходимости останавливать оборудование на переналадку.

Инструментальная промышленность освоила производство режущих пластин для широкой гаммы материалов: сталь, медь, алюминий, пластик и так далее. Применение пластин по назначению гарантирует получение задекларированных производителем инструмента долговечности, шероховатости и чистоты обрабатываемой поверхности.

Классификация резцов по виду обработки

В соответствии с установленным и действующим ГОСТом, типы резцов по виду обработки бывают следующими: для черного точения, для чистовой (получистовой) обработки.

Режущая пластина для черновой обдирки поковок и проката имеет большой радиус в вершине, что позволяет за один проход снимать значительный припуск (до 4 миллиметров и более на станке с ЧПУ).

Чистовые пластины, а также пластины для обработки цветных металлов (алюминий и медь) имеют незначительный радиус в вершине резца. Обработка такими пластинами ведется на очень больших оборотах (от тысячи и более единиц в минуту), что позволяет получать очень качественную и чистую поверхность.

По данному признаку можно классифицировать как проходные токарные резцы, так и различные типы расточных резцов.

Описание резьбовых резцов для наружной резьбы

Как понятно из названия, данный резец служит для обработки резьбовых поверхностей.

Резьба может нарезаться как снаружи, так и изнутри. Резьбовой резец для наружной резьбы внешне напоминает проходной прямой тип резца. Отличие лишь в угле заточки – он составляет 60 градусов (если необходимо нарезать метрическую резьбу) или 55 градусов (для получения дюймовой резьбы).

Описание резьбовых резцов для нарезания внутренней резьбы

Резец для нарезания внутренней резьбы внешне очень напоминает инструмент для растачивания внутреннего диаметра отверстий. Отличия все те же: фасонная заточка под определенным углом.

Отличия все те же: фасонная заточка под определенным углом.

Заточка, а также установка инструмента на станок и его наладка – дело очень сложное. С этой задачей способен справиться лишь специалист с большим опытом подобных работ. Применение резьбовых резцов со сменными пластинками решает эту проблему и существенно упрощает процесс наладки станка.

Характеристика проходных резцов

Проходной резец наиболее часто используется при токарной обработке. Без него просто невозможно придать поковке или заготовке из прутка форму и необходимые для проведения последующих технологических операций размеры. Поэтому проходной относится к основному типу резцов.

Данный вид используется для снятия припуска по наружной поверхности тела вращения, а также для подрезания торцевых поверхностей. Угол в вершине может быть разным: 45, 60, 75 и даже 90 градусов. Значение угла продиктовано назначением резца. Назначение и типы проходных резцов: обдирка, подрезка, чистовая обработка.

Особенности токарных резцов по дереву

Весь токарный режущий инструмент имеет одно предназначение – обработка заготовок (тел вращения) на станках и придание им заданной формы. Но несмотря на это, сам принцип работы инструмента по дереву и сама физика процесса резания разительно отличаются от процессов, протекающих в процессе резания металла.

Но несмотря на это, сам принцип работы инструмента по дереву и сама физика процесса резания разительно отличаются от процессов, протекающих в процессе резания металла.

Главное отличие – незначительное усилие резания. Большинство мастеров столярного дела предпочитают использовать в работе ручной инструмент. Так создается эксклюзивная продукция. А вот для токарной обработки древесины в условиях серийного и массового производства используются так называемые копиры. Суть подобной технологии заключается в следующем: щуп перемещается по шаблону и передает движение рабочему органу станка, в результате чего формируется контур детали.

Следует отметить, что качественное изделие можно получить лишь при ручной обработке. Заготовки, полученные с использованием автоматических и полуавтоматических методов, нуждаются в последующей доводке и шлифовании с полированием.

Токарная обработка металла по доступной цене – Завод ОПС

Заказать токарную обработку

Токарная обработка — широко востребованный способ обработки металла, специфика которого заключается в воздействии режущим инструментом (резцом) на заготовку, форма которой может быть определена как тело вращения — пруток, стакан, фланец, втулка, вал, а также фасонные поверхности (конусы, сферы, галтели и т. п.). Заготовка совершает вращательные движения, резец, в свою очередь, движется поступательно, снимая слой металла за счет прилагаемого усилия.

п.). Заготовка совершает вращательные движения, резец, в свою очередь, движется поступательно, снимая слой металла за счет прилагаемого усилия.

Токарные работы выполняются на токарных, токарно-винторезных, токарно-карусельных, лоботокарных и токарно-револьверных станках, которые различаются по габаритным размерам и мощности, по расположению несущего устройства (на вертикальные и горизонтальные), по степени автоматизации (полуавтомат, автомат, станок с ЧПУ), конструктивным особенностям (например, наличию или отсутствию задней бабки).

Виды токарных работ по металлу

Виды токарной обработки достаточно разнообразны, а ее возможности широки. В зависимости от используемого оборудования и выбора режущего инструмента (резца) на токарном станке могут быть выполнены следующие работы:

- обтачивание наружной поверхности цилиндрической заготовки;

- растачивание предварительно выполненного в заготовке отверстия с целью увеличения его диаметра;

- точение поверхности заготовки для получения изделия конической формы;

- получение фасонной поверхности;

- нанесение метрической резьбы на наружную или внутреннюю поверхность заготовки;

- протачивание канавок (в том числе с полукруглым сечением), отрезание заготовки;

- подрезка торца заготовки;

- точение спиральных канавок на торце детали.

Подача и скорость резания

Как уже было сказано выше, в процессе токарной обработки заготовка совершает вращательные движения, а резец прямолинейное. Число оборотов шпинделя в единицу времени выбирается в зависимости от материала изготовления и диаметра обрабатываемой детали, а также от выбранного режущего инструмента. Скорость резания определяется по формуле V= π х D x n / 1000, где D — диаметр заготовки, а n — число оборотов шпинделя токарного станка. Движение резца характеризуется параметром «подача на оборот», представляющим собой расстояние, которое проходит резец по направлению к заготовке за один оборот обрабатываемой детали.

Виды и назначение резцов

Резцы, при помощи которых выполняется токарная обработка металла, различаются по конструкции, материалу изготовления, типу установки и специфике использования. По конструкции резцы делятся на цельные (ГОСТ 18064-72), сборные с возможностью замены режущих пластин (ГОСТ 20872-80) и с напаянными режущими пластинами из твердых сплавов (ГОСТ 5688-61).

По направлению режущей кромки они бывают левыми (подача слева направо) и правыми (подача справа налево). По типу установки выделяют радиальные и тангенциальные резцы. Первые устанавливаются перпендикулярно заготовке, вторые — по касательной, что позволяет снимать стружку большой толщины за один проход. Тангенциальные резцы применяются при работе на автоматических и полуавтоматических станках. По характеру выполняемых работ резцы также делятся на инструмент для черновых, получистовых и чистовых работ.

Классификация по материалу изготовления

По материалу изготовления их разделяют на изделия с режущими пластинами из инструментальной стали, из легированной стали и твердосплавными. Последние отличаются повышенной износостойкостью и делятся, в свою очередь на пять групп:

- алмазные (ГОСТ 13297-86),

- металлокерамические (вольфрамовые, титановольфрамовые и титанотанталовольфрамовые) износостойкие, выдерживают нагрев до 800-900,

- однокарбидные (карбид вольфрама + кобальт) для обработки хрупких материалов;

- двухкарбидные (карбиды титана и вольфрама + кобальт) устойчивые к окислению и нагреванию, выдерживают высокую скорость резания,

- трехкарбидные (карбиды титана, вольфрама и тантала + кобальт) твердые, устойчивые к воздействиям, пригодны для тяжелых режимов токарной обработки.

Классификация резцов по назначению

Каждый тип резца изготавливается в соответствии с государственными или отраслевыми стандартами и предназначен для выполнения определенной операции. В соответствии с классификацией по этому признаку резцы для токарной обработки металлов делятся на следующие основные группы:

- проходные ГОСТ 18871-73*: для обработки наружной поверхности, подрезки торцов, снятия наружных и внутренних фасок;

- отрезные ГОСТ 18874-73*: имеют удлиненную рабочую головку с напаянной пластиной, применяются для отрезки деталей, реже — для прорезания наружных канавок;

- расточные ГОСТ 18872-73*: для расточки сквозных (резец с отвернутой рабочей частью) и глухих (резец треугольной формы) отверстий, возможная глубина обработки определяется длиной державки;

- упорные ГОСТ 18879-73*: только наружная обработка поверхности заготовки, возможно снятие толстого слоя металла за один проход;

- резьбовые ГОСТ 18885-73*: для внутренней (для отверстий большого диаметра) и внешней (любой размер) нарезки метрической резьбы;

- галтельные с пластинами по ГОСТ 25405-90: создание плавных переходов при изготовлении многоступенчатых деталей, проточка круглых канавок;

- фасонные ГОСТ 18875-73*: изготавливаются под заказ, специально для обработки конкретных деталей, имеющих поверхность с нестандартным профилем;

- подрезные ГОСТ 18871-73*: для обработки с поперечной подачей;

- канавочные ГОСТ 18874-73* (прорезные): прорезание внутренних и наружных канавок (режущая кромка подбирается в размер по ширине канавки).

* приведены основные стандарты, применяемые при изготовлении резцов данного типа.

При выборе резца учитывают характер операции, тип обработки, заданную точность обработки, требования к шероховатости поверхности, характеристики металла заготовки, возможные режимы резания.

Классификация токарных резцов Резец режущий инструмент

Классификация токарных резцов

Резец — режущий инструмент с одним прямым, изогнутым или фасонным главным режущим ребром. Резец — один из наиболее простых и распространенных металлорежущих инструментов. Он срезает слой металла в основном своей главной режущей кромкой, имеющей прямую или фасонную форму. Подача резца производится перпендикулярно движению резания.

Виды токарных резцов Все токарные резцы которые используются при токарной обработке бывают различных конструкций и подбираются в зависимости от того какую поверхность вам необходимо обработать и получить. Они разделяются на следующие группы:

Они разделяются на следующие группы:

Проходной резец предназначен для точения прямых цилиндрических и конических поверхностей

Проходные резцы. Применяются в основном для обработки (точения) наружных цилиндрических поверхностей тел вращения. Бываю они трех видов: Проходной отогнутый резец Проходной прямой резец Резец проходной упорный

Проходной отогнутый резец

Проходной прямой резец

Резец проходной упорный

Проходной, отогнутый, правый Проходной, прямой, правый Проходной, отогнутый, левый Для определения резца по назначению(правый или левый) необходимо на резец наложить руку и если большой палец руки совпадает с направлением главной режущей кромкой резца, то какая рука (правая или левая) такой и резец.

ПОДРЕЗНОЙ РЕЗЕЦ Подрезной резец предназначен для подрезания торцов заготовки и получения угла в 900

Расточные токарные резцы Используют данный вид резцов для растачивания внутренних отверстий до нужного диаметра. Очень удобный метод обработки позволяющий получить достаточное качество как глухих так и сквозных отверстий в отличии от метода сверление. Существует два основных вида токарных расточных резцов:

Расточной проходной резец для глухих отверстий

РАСТОЧНОЙ РЕЗЕЦ Для растачивания внутренних поверхностей

Резьбовые токарные резцы Данный тип применяется для нарезания резьбы как на наружных поверхностях заготовок так и внутренних. В зависимости от конструкции резца можно получать различные виды резьбы как метрическую так и дюймовую. Бывают они двух основных видов:

Токарные резцы для нарезания наружной резьбы

Резец токарный для нарезания внутренней резьбы

ОТРЕЗНОЙ РЕЗЕЦ Отрезной резец предназначен для отрезания заготовки Н Для увеличения прочности отрезного резца высота его Н в 10 раз больше главной режущей кромки

ФАСОННЫЕ РЕЗЕЦЫ Фасонные резцы имеют специальную(фасонную) форму главной режущей кромки

Токарные резцы виды, видео, классификация

Токарные резцы по металлу предназначаются для резания железных, искусственных и др. материалов. Они выделяются между собой по назначению, конструкции, направлению.

Состоят из 2-ух частей:

Рабочая часть резца – головка, оборудуется режущими пластинами, которые припаиваются к головке. Есть конструкции, где применяются накладные – сменяемые — они крепятся механически к головке резца. Крепление на станке выполняется путем зажима державки в резцедержателе. По конструкции головки делятся на прямые, отогнутые и оттянутые.

По конструкции части которая режет головки токарные резцы могут быть с напайными и сменными пластинами, а еще цельными.

По виду обработки токарные резцы классифицируются для:

- черновой обработки;

- получистовой обработки;

- чистовой обработки.

Инструмент с механическим креплением режущих пластин

Типы резцов

Типы токарных резцов

По технологическому назначению токарные резцы разделяют на:

- Отрезные. Без них не может обойтись изготовление не одной детали. Эта группа может применяться не только по собственному целевому направлению – обработки торцевых компонентов детали и отрезания готовой от заготовки, из куска которой она изготавливалась. Очень часто в продаже встречаются отрезные резцы традиционной формы. Каждый токарь использует для себя наиболее хорошие отрезные резцы на своём токарном станке с использованием накладных пластин.

- Проходной применяются для обработки крутящихся цилиндрических заготовок. Углы заточки инструмента могут меняться в зависимости от удобства токаря при обработки детали.

- Подрезной используется в отделке торцевых частей заготовки и создания уступов на внешней стороне изготавливаемой детали. При подрезке торцов подрезной резец удобнее вести от центра в направлении к наружной части заготовки. При таком способе подачи подрезной инструмент размещается к поверхности которая обрабатывается так, что резку предоставляют пластины длинной кромки. Когда подрезной инструмент подаётся от внешней части к оси вращения детали – работают режущие пластины короткой кромки. Результат обработки выходит менее точным и чистым. Подрезной инструмент во время использования для подрезки торцов детали, закреплённой в центрах, применяется лишь в случае, если задний центр будет заменён на полуцентр. Это нужно для сохранения пластин. В другом случае, избежать их повреждений не получится из-за контакта с полным задним центром.

- Канавочный резец имеет небольшую толщину кромки резки, чем отрезные. При вытачивания широкой, но маленькой канавки канавочный могут заменить отрезные резцы. Канавочный инструмент делается двух вариантов – прямой и отогнутый. Режущая их кромка выбирается в согласии с нужной шириной канавки. Характерность канавочного заключается в том, что высота головки существенно превосходит высоту кромки резки. Эта отличительная характеристика конструкции увеличивает прочность, из-за чего канавочный токарный резец с тонкой режущей кромкой способен выдерживать высокие нагрузки.

- Расточные используются для проделывания глухих и сквозных отверстий без использования сверлильного оборудования. Отверстия, сделанные с помощью резцов, имеют высокую точность. Для выполнения закрытых и сквозных отверстий применяются разные варианты.

- Резьбовые. Для нарезки резьбы на внешней и внутренней поверхности детали используются инструменты, выделяющиеся по ширине и виду рабочей головки. Для работы на токарном станке не всегда достаточно применять резцы традиционной формы и по всем правилам установить деталь. Виды резьбы, осуществляемой на токарном оборудовании, имеют разные углы, что предполагает внушительный спектр пластин, которые затачиваются под различным углом. Виды внешних и внутренних резьб производятся по различной технологии. Чтобы работа была наименее трудоёмкой, лучше применять уместно подобранный для определенной операции инструмент. Более комфортно исполнять резку, если углы кромки резки и нужного наклонного угла резьбы совпадают. Чтобы это сделать нужно собственными силами заточить режущие пластины. Углы заточки множества резцов соответствуют 60?. Если понадобится скорректировать углы головки, если она не относятся к категории неперетачиваемых, можно на заточном станке.

Геометрия резца

Резец состоит из головки и державки (круглого или прямоугольного стержня). Головка имеет пару поверхностей: переднюю, тыльную, кромки для резки и вершину.

По передней плоскости сходит стружка во время точения детали. Задняя разделяется на 2 поверхности: главную и вспомогательную, а пересекания данных поверхностей даёт 2 кромки для резки: главную и вспомогательную.

Место соединения дополнительной и главной кромки именуется вершиной резца.

В направлении подачу резцы отмечают на правые и левые.

Чтобы узнать к какому типу относится инструмент, следует уложить его на правую руку головкой в сторону пальцев. Если главная кромка резки находится со стороны большого пальца, то резец считается правым, иначе – левым.

Обозначение направления подачи

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Похожие статьи

Основные сведения о токарных инструментах

Токарная обработка древесины, базовая или продвинутый, это один из самых художественных аспектов обработки дерева. Это также обеспечивает быстрое удовлетворение, потому что многие, если не большинство, небольшие проекты могут легко завершить за один вечер, позволяя плотнику расслабиться и испытать чувство выполненного долга. Однако для начинающего дровосека замешательство принимает разные формы; количество и разнообразие токарных инструментов представить множество решений, которые нужно принять, когда вы начнете.

Категории инструментов для начинающих просты, но некоторые инструменты могут отсутствовать в все виды набора для новичков. Черновая выемка — хороший пример, потому что они не очень помогает в легком режиме и миниатюрной токарной обработке. И, конечно, каждый токарь разрабатывает индивидуальные конфигурации из основных инструментов по мере изучения ремесла и свои потребности. Но для новичка путаница может править чаще, чем нет, так что взгляните на различные работы с выемками, перекосами, скребками и инструментами для отрезки может помочь потенциальному или новому токарю выбрать приличный набор или приличный набор индивидуальные токарные инструменты.

Старт проверив разницу в размере различных типов инструментов — мини и стандарт. Большинство мини-инструментов имеют длину около 10 дюймов, в то время как полноразмерные инструменты не меньше 15 дюймов и могут иметь диапазон до 24 дюймов. Учитывая достаточно время, вы обнаружите, что существует множество других инструментов, как небольших, так и больше, чем описанные здесь.

Сталь : сегодня быстрорежущая сталь (HSS). является практически стандартом для токарных инструментов. Углеродистая сталь, которая займет более тонкая кромка быстрее, дешевле в изготовлении, но легче притупляется или затупляется, когда точение абразивных пород древесины, например многих экзотических пород.Инструменты из углеродистой стали их легче затачивать, но они не держат эту сверхострую кромку так долго, по сравнению с сегодняшней быстрорежущей сталью, которая может оставаться до шести раз острой длиннее углеродистой стали. Углеродистая сталь также может потерять самообладание из-за при повороте выделяется сильный жар. Однако инструмент из быстрорежущей стали может удерживать высокая твердость при температуре до 500 ° C.

различных способов классификации стоек токарного станка

Токарные инструменты — это инструменты, которые можно использовать вместе с токарным станком для изготовления токарных деталей и придания материалу необходимой формы.Они являются важной частью обработки с ЧПУ.

В этой статье рассматриваются различные типы токарных инструментов, которые можно использовать в проектах обработки. GSR thread делится ими с вами.

Что такое токарный станок?

Токарный станок — это станок с ЧПУ, на котором можно производить токарные детали. Различные токарные режущие инструменты используются для придания различным материалам желаемой формы с помощью различных операций, таких как токарная обработка, подрезка, накатка, сверление, торцевание, растачивание и резка.

Классификация токарного инструмента

Существует два основных способа классификации токарного инструмента: по материалу и назначению. Ниже описаны различные классификации и соответствующие токарные инструменты.

Классификация по материалам

Это классификация токарных инструментов с использованием материалов, из которых они состоят. Ниже приведены распространенные типы токарных инструментов, классифицируемые по типу материала.

1, Инструменты из быстрорежущей стали

Это токарные инструменты с кромкой из быстрорежущей стали.Таким образом, они идеально подходят для черновой и получистовой обработки.

2, Твердосплавные инструменты

Токарные инструменты с режущими кромками из твердого сплава. Поэтому они идеально подходят для резки железа, пластика, стекла, камня, стали и других труднообрабатываемых материалов.

3, Алмазные пластины

Алмаз — очень твердый и износостойкий материал. Он имеет низкий коэффициент трения, высокий модуль упругости, высокую теплопроводность и низкий коэффициент теплового расширения.

Классификация по применению

Это классификация токарных инструментов в соответствии с их функциями. Ниже приведены распространенные типы токарных инструментов, классифицируемые в зависимости от их использования.

1, Токарные инструменты

По своему применению токарные станки обычно бывают двух типов: инструменты для черновой токарной обработки и инструменты для чистовой токарной обработки.

Инструменты для черновой токарной обработки позволяют удалить большую часть заготовки за очень короткое время. Они имеют угол шлифования, позволяющий снимать, и могут выдерживать максимальное давление резания.Инструменты для точной токарной обработки — это токарные станки, предназначенные для удаления мелких деталей из заготовки. Углы отшлифованы, и, судя по названию, конечный продукт имеет гладкую и аккуратную поверхность.

2, Инструменты для нарезания резьбы

Инструменты для нарезания резьбы используются для нарезания резьбы на деталях токарных станков. Существуют две основные формы: нарезание внутренней резьбы и нарезание внешней резьбы . Нарезание внешней резьбы предполагает закрепление заготовки в патроне или установку ее между двумя центрами.При нарезании внутренней резьбы деталь удерживается в патроне, в то время как инструмент линейно перемещается по патрону, удаляя стружку с детали по мере ее прохождения.

3, Инструменты для отрезки

Инструмент для отрезки — это инструмент с узкой кромкой, используемый для резки материала из заготовки. Он имеет множество форм и применений, и его широкое использование указывает на то, что он работает как токарный и режущий инструмент.

4, Инструменты для снятия фасок

Инструмент для снятия фасок — это токарный токарный инструмент, используемый для создания канавок в детали.Его также можно использовать для создания гладких или опасных кромок на заготовке.

5, Инструменты для накатки

Инструменты для накатки — это токарные инструменты, которые производят детали токарных станков с накаткой путем создания определенного рисунка в круглом сечении. Поэтому вы можете использовать их в качестве ручек для крепежа, например ручек или гаек.

6, Инструменты для чистовой обработки

Концевой инструмент — это токарный инструмент, используемый для резки плоской поверхности перпендикулярно оси вращения заготовки. Держатель инструмента, расположенный на каретке токарного станка, удерживает инструмент на месте во время обработки, так что он может подаваться перпендикулярно оси вращения детали.

Пожалуйста, Нажмите здесь , чтобы оставить нам сообщение о продуктах, которые вы хотите знать, мы будем рады помочь вам.

Классификация и использование обычных режущих инструментов для токарных станков с ЧПУ

Ⅰ. Режущие инструменты для токарных станков с ЧПУ

Помимо аппаратного обеспечения станков и системного программного обеспечения, наиболее важным инструментом для станков с ЧПУ являются токарные станки с ЧПУ. Токарные станки с ЧПУ — важные инструменты для обработки, производства и резки. Режущие инструменты включают лезвия, абразивные инструменты, держатели инструментов и держатели инструментов.

Ⅱ. Классификация режущих инструментов токарных станков с ЧПУ

1. Классификация по назначению

Токарные инструменты подразделяются на инструменты для наружного точения, инструменты для торцевого точения, отрезные токарные инструменты, инструменты для токарной обработки резьбы и инструменты для токарной обработки внутренних отверстий в соответствии с их назначением. По конструкции они делятся на интегральные, сварочные, машинные и специальные.

2. Классифицируется по структуре токарного инструмента

Интегральный тип: основной корпус инструмента, подходит для малых токарных инструментов и обработки токарных инструментов из цветных металлов.

Сварной токарный резак: подходит для всех видов токарных инструментов, особенно для небольших инструментов.

Тип зажима машины: лезвие фиксируется на ножевой планке с помощью механического держателя, и после затупления лезвие можно заменить. Этот вид инструмента обычно используется на токарных станках с ЧПУ, а также повторно используется держатель инструмента.

Специальные типы: К специальным типам относятся составные фрезы, амортизирующие фрезы и т. Д., Которые используются при большой обработке с ЧПУ.

3.Классифицируется по материалу токарного инструмента

Инструмент из быстрорежущей стали: Изготовлен из быстрорежущей стали и может непрерывно шлифоваться. Это универсальный инструмент для черновой и получистовой обработки.

Инструменты из твердого сплава: Лезвия изготовлены из твердого сплава и используются для резки чугуна, цветных металлов, пластмасс, химических волокон, графита, стекла, камня и обычной стали. Его также можно использовать для резки труднообрабатываемых материалов, таких как жаропрочная сталь, нержавеющая сталь, высокопрочная сталь и инструментальная сталь.

Алмазный токарный инструмент: представляет собой лезвие, инкрустированное алмазом. Он обладает такими преимуществами, как чрезвычайно высокая твердость и износостойкость, низкий коэффициент трения, высокий модуль упругости, высокая теплопроводность, низкий коэффициент теплового расширения и низкое сродство с цветными металлами.

Что такое режущий инструмент? Примеры, классификация и материалы

Механическая обработка — это один из видов производственных операций, при котором излишки материала постепенно удаляются путем резки в виде стружки из предварительно сформованной заготовки.Жесткое, твердое устройство в форме клина, называемое режущим инструментом, используется для сжатия рабочего материала и тем самым срезания лишнего слоя материала.

Итак, цель режущего инструмента (также называемого резаком) — сжать определенный слой рабочего материала, чтобы отрезать его. Следовательно, резак должен иметь клиновидную форму с острой кромкой для плавного и эффективного удаления материала, требующего минимальной мощности. При этом материал резца должен быть достаточно твердым, чтобы выдерживать интенсивное трение, возникающее во время обработки.Помимо определения и примера, в следующих разделах обсуждаются цели, различные характеристики, обозначения, материалы и классификация режущих инструментов.

Режущий инструмент представляет собой устройство в форме клина с острыми краями, которое используется для удаления лишнего слоя материала с заготовки путем резки во время обработки с целью получения желаемой формы, размера и точности. Он жестко закреплен на станке. Относительная скорость между заготовкой и режущим инструментом также обеспечивается различными механическими и другими приспособлениями для режущего действия.

Режущий инструмент — это в основном фреза, используемая при обработке. В различных операциях обработки используются разные фрезы, поэтому эти фрезы могут иметь разные названия в зависимости от области применения. Список часто используемых режущих инструментов приведен ниже.

- Токарный одноточечный инструмент — фреза для токарной обработки на токарном станке

- Drill — фреза для сверления на сверлильном или токарном или фрезерном станке

- Фреза (или фреза) — фреза для фрезерных операций, выполняемых на фрезерном станке .

- Фреза — фреза для фрезерования на фрезерном станке

- Shaper — фреза для операции формовки, выполняемой на формовочном станке

- Planer — фреза для строгания на строгальном станке

- Расточная оправка — фреза для растачивания на сверлильном или расточном станке

- Reamer — фреза для развёртывания на сверлильном станке

- Протяжка — фреза для протяжной операции на протяжном станке

- Hob — фреза для фрезерования на зубофрезерном станке

- Шлифовальный круг — абразивный фрезер для шлифовальных работ на шлифовальном станке.

Геометрия режущего инструмента включает наклон и ориентацию различных плоскостей и режущих кромок инструмента, а также радиус вершины. Обозначение инструмента в основном относится к отображению различных характеристик режущего инструмента в символической, но стандартизированной форме. Существуют различные системы обозначений инструментов, каждая из которых имеет свой стиль представления таких функций. Среди различных систем, наиболее часто используемые системы для обозначения токарного инструмента перечислены ниже.

- Система Tool In Hand

- Система Американской ассоциации стандартов (ASA) Ортогональная система граблей

- (ORS) или старая система ISO

- Нормальная система граблей (NRS) или новая система ISO

- Система максимальных граблей (MRS)

Во время обработки часть режущего инструмента остается в физическом контакте с заготовкой и, таким образом, подвергается воздействию высоких температур резания и постоянного трения.Материал режущего инструмента должен выдерживать такую высокую температуру резания, а также силу резания. Каждый инструментальный материал должен обладать определенными свойствами, такими как высокая твердость, высокая твердость в горячем состоянии, высокая прочность, более высокая температура плавления и химическая инертность даже при высокой температуре резания. Как правило, твердость материала инструмента должна быть как минимум в 1,5 раза больше твердости заготовки для плавного резания.

На инструмент можно также нанести подходящее покрытие для улучшения различных желаемых свойств.Однако инструмент с покрытием не позволяет легко затачивать шлифовкой, когда кромки изношены после продолжительного использования. В настоящее время доступны инструменты на основе пластин, в которых небольшие сменные пластины могут быть прикреплены или зажаты на большом хвостовике. Эти пластины выполняют режущее действие и поэтому постепенно изнашиваются. Когда износ превышает допустимый предел, вставки можно заменить на новые, а хвостовик — повторно. Некоторые из инструментальных материалов, обычно доступных на сегодняшнем рынке, перечислены ниже.

- Быстрорежущая сталь (HSS)

- Карбид вольфрама

- Керамика

- Кубический нитрид бора (cBN)

- Бриллиант

Режущие инструменты можно классифицировать по-разному; однако наиболее распространенный способ основан на количестве основных режущих кромок, которые участвуют в резании одновременно. Исходя из этого, режущие инструменты можно разделить на три группы, как указано ниже.

- Режущий инструмент с одноточечной резкой — Такие резцы имеют только одну главную режущую кромку, которая одновременно участвует в резании.Примеры включают токарный инструмент, расточный инструмент, фрезу, долбежный инструмент и т. Д.

- Режущий инструмент с двойным острием — Как следует из названия, эти инструменты содержат две режущие кромки, которые одновременно участвуют в резании за один проход. Пример включает сверло (обычное сверло для резки металла, имеющее только две канавки).

- Многоточечный режущий инструмент — Эти инструменты содержат более двух основных режущих кромок, которые могут одновременно удалять материал за один проход. Примеры включают фрезу, протяжку, зубофрезерную фрезу, шлифовальный круг и т. Д.

- Книга: Обработка и станки А. Б. Чаттопадхая.

- Книга: Обработка металлов: теория и практика А. Бхаттачарьи.

- Книга: Процесс производства инженерных материалов С. Калпакьяин и С. Шмид.

- Книга: Геометрия одноточечных токарных инструментов и сверл — основы и практическое применение В. П. Астахова.

Выбор токарного инструмента для дерева

Какие токарные инструменты вам понадобятся, чтобы начать токарную обработку дерева?

Компания Henry Taylor Tools, базирующаяся в Шеффилде, имеет огромный выбор более

4000 инструментов (включая резьбовые).Я насчитал 320 различных токарных станков

инструментов в их прайс-листе, и их количество увеличивается каждый месяц с введением

специальных инструментов, разработанных ведущими токарными станками мира. Мы гордимся

разработали и помогли разработать несколько своих инструментов. Другие инструменты в

были разработаны такими известными именами, как Ричард Раффан, Руд Осольник и

Дейл Ниш.

Однако вам будет приятно узнать, что вам ничего не нужно

как 320 инструментов в вашем наборе инструментов.Возможно, вы где-то читали, что многие дровосеки

обойтись без использования всего трех или четырех инструментов для 95% токарной обработки древесины, и это

действительно возможно, особенно когда вы более опытны.

Я рекомендую новичкам приобрести небольшой, тщательно отобранный,

группа первоклассных инструментов и опирается на это ядро. Хорошие инструменты доставляют удовольствие

использовать и стоит дополнительных денег. Инструменты из быстрорежущей стали, безусловно,

предпочтительнее углеродистой стали, особенно во время обучения, потому что они

проще в использовании и труднее злоупотреблять.Они остаются острыми намного дольше

и скоро окупит вложения. Наборы инструментов из углеродистой стали по сниженной цене (произведены

на Дальнем Востоке?) ложная экономика. Как и в любом ремесле, тем лучше инструмент,

тем легче им пользоваться и с ним учиться. Некоторые неполноценные комплекты токарных инструментов

есть предложения, с которыми чрезвычайно сложно обратиться! Так что вы вполне можете начать

ваше новое хобби — бороться, когда вы должны получать удовольствие. Также с

самые дешевые наборы, вы, вероятно, в конечном итоге получите некоторые инструменты, которые вы никогда не используете

и так тратить деньги впустую.Новичкам всегда советую пойти на курс и почитать

как можно больше книг, прежде чем тратить деньги на оборудование, но в случае неудачи

это, читайте дальше. . . .

Инструменты можно разделить на четыре класса. .

- Инструменты для токарной обработки шпинделя

- Инструменты для токарной обработки чаш

- Инструменты для работы с патронами

- Специальные инструменты

Шпиндель Токарный инструмент

Если ограничиться «точением шпинделя», можно получить начал всего с тремя инструментами — стамеской и двумя долотами.Примеры точения шпинделя перила для стульев и лестничных балясин.

Древесина изначально квадратного сечения устанавливается на токарный станок.

«между центрами», то есть между центром привода на конце передней бабки

и центр задней бабки. Черновая канавка используется для обработки углов.

выключить и сформировать грубую форму. Выемка шпинделя и долото (или альтернативно

бисерный инструмент) используется для вырезания деталей.

Рекомендуемые инструменты для точения шпинделя есть.. .

(a) Черновая канавка около 19 мм или 25 мм

(b) Вырез шпинделя около 9 мм

(c) Инструмент для закругления кромок квадратного сечения 9 мм

Строжка для черновой обработки . Это используется для черновой обработки начального

квадратное сечение древесины в истинный цилиндр, а также для формирования пологих кривых.

Правильно заточенный и использованный, он оставляет отличную отделку, избавляя от необходимости

необходимость токарного долота.

Канавки шпинделя (также известные как канавки с мелкими канавками) .Они

используются для узких вогнутых кривых (иногда называемых «бухточками»), где

черновая канавка не может попасть внутрь. Они также могут вырезать выпуклые изгибы, кромки и

другие детали, хотя это лучше всего делать либо косым зубилом, либо бисером

инструмент (инструмент для бисероплетения — это все равно разновидность стамески). Некоторые токари почти

каждая деталь между центрами с канавкой шпинделя и почти никогда не использует перекос

долото.

Выемка шпинделя мельче, чем выемка чаши, и имеет углы.

отшлифуйте, чтобы придать форму «ногтя».Продвинутые токари находят шпиндель

Выемки полезны для выдолбления кубков и даже переворачивания чаш.

Инструмент для зиговки . Этот универсальный инструмент представляет собой разновидность стамески. Это

используется для формирования пазов с плоским дном, а также для выполнения дюбелей

или патрубки. Его используют для создания плотных выпуклых изгибов или бусинок. Он используется для

выравнивание и очистка конца цилиндра. Он используется для изготовления Ви

прорези для патронов, украшения или разметки. Это также полезно в лицевой панели

работа для изготовления углублений.

Зубило косое. Фрэнк Пейн, который кое-что знал о токарной обработке дерева,

однажды сказал мне, что косые долота — это «уловка для любителей», но

Тенденция современной токарной обработки древесины состоит в том, что перекос должен использоваться во всем. В отличие от

большинству токарных станков и писателей, я не рекомендую сначала покупать перекос

— учащиеся находят их трудными для оттачивания, трудными для обучения использованию (обескураживают

даже) и ненужное. Однако однажды вы должны купить его и узнать

и ценю его многочисленные достоинства.Это самый приятный инструмент для использования, когда вы

освоитесь, и он придаст чудесный вид всем выпуклым и цилиндрическим

формы в промежуточных центрах работают. Фактически, если вы измельчите его до кривой в стиле

Ричарда Раффана, вы также можете вырезать вогнутые формы. Дизайн, который мне нравится,

овальный перекос — попробуйте один примерно в 1 дюйм шириной. По какой-то причине перекосы овала

дешевле, чем обычные перекосы, и их, безусловно, легче использовать с

меньший риск «закапывания».

Дополнительная информация о долотах

Дополнительная информация о долотах

Инструмент для токарной обработки чаш

Инструменты для токарной обработки чаши дороже, чем инструменты для шпинделя, поэтому, если вы можете обойтись без них какое-то время вы сэкономите значительную сумму.Для переворачивания чаш вам понадобится как минимум три инструмента. Эти . . .

(a) Прочная «выемка для чаши» с глубокими канавками около 9 мм (вырезана из стержня 12 мм)

(b) Скребок с прямой кромкой мин. 20 мм. (под отделку снаружи)

(c) Скребок круглой формы 20 мм мин.(для внутренней обработки)

Пазы токарные чаши. Для черновой обработки потребуется прочная строжка

из формы. Если это хорошая строжка, ее также можно использовать для чистовой обработки, так что практически

100% работы можно выполнить одним инструментом. Однако ты не сможешь,

во-первых, чтобы не допустить, чтобы борозды оставляли следы от поворота или кольца, которые необходимо

снимается скребками.

подробнее о выемках

Скребки. Они используются для удаления следов, оставленных

долбить.Для внутренней части чаши вам понадобится скребок с круглым носом . Это

должен быть сильным, потому что, вероятно, придется проделать долгий путь вперед.

над опорой инструмента, что приводит к большим усилиям рычагов. По этой причине я рекомендую

20-миллиметровый круглый носик повышенной толщины. Для внешней стороны чаши вам понадобится прямой конец скребка и размер 25 мм будет достаточно прочным, потому что вы можете получить

подставка для инструмента вплотную к деревянной поверхности. Оба эти скребка также подходят для патрона.

работа i.е. выдолбление яичных чашек и кубков (круглый нос) и работа внутри них

нижние отверстия (прямой конец).

Инструмент для патронных работ

«Работа с патроном» подразумевает выдолбление объекта, удерживаемого в патроне. Большую часть выемки можно выполнить с помощью двух чистящих скребков дежи, описанных выше. хотя у продвинутых токарных станков есть набор специальных инструментов, приспособленных для обработки глубоких выемок. работа и продольные выемки с поднутрениями и т. д. Если патрон используется для захвата дежи, то будут использоваться обычные инструменты для поворота дежи.

Инструмент для отрезки. В случае перевернутых кубков, контейнеров и При аналогичной работе вам понадобится инструмент для пробора. Есть много видов специализированных инструмент для пробора. Новичкам рекомендуется покупать базовый стандартный тип инструмента с параллельное прямоугольное сечение без канавок — небольшой размер 3 мм подойдет для большинства работ.

Функция отрезного инструмента — проделывать глубокие канавки и резать готовая работа (например, чашка для яиц) из отходов (которые обычно хранятся на токарном станке) патроном).Некоторым токарям один пригодится для изготовления маленьких бусинок и, удерживаясь, сбоку, можно использовать как скребок для вырезания выемок или как ласточкин хвост для подгонки дерево к патрону.

Подводя итог, идеальный стартовый набор должен состоять из следующих инструментов

- Шпиндель для черновой резьбы около 3/4 дюйма

- Резец шпинделя с профилем ногтя около 3/8 дюйма

- Отрезной инструмент 1/8 «

- Чаша Gouge 3/8 «

- Скребок с круглым носом 3/4 дюйма или 1 дюйм

- Скребок с квадратным концом 3/4 дюйма или 1 дюйм

- Наклонное долото около 1 дюйма или инструмент для снятия кромок и отрезки 3/8 дюйма

Специальный инструмент

Вы можете начать с инструментов, упомянутых выше, и использовать их как вы идете вместе.Если у вас есть специальное приложение, то некоторые из множества Доступные специализированные токарные инструменты будут вам интересны.

Инструмент для бусовой резки. Это специально профилированные инструменты, которые соскоблите форму бусинки. Они бывают нескольких размеров, форма которых позволяет бусинка требуется. Их нужно затачивать только сверху, чтобы не потерять точность. профиля. Они не дают такой хорошей отделки, как долото или инструмент для бисероплетения. но могут дать бусинки более точной формы и постоянного размера, если вы не очень умелы.

Скребки с невыпадающими кольцами. То же, что и выше, но они подрезают из борта получиться насыпные кольца круглого сечения.

Кольцевые инструменты. Эти выдолбленные миски для кубков, яиц и т.д. Они дают гораздо лучшую отделку, чем скребок.

Специальные отрезные инструменты. Инструмент отрезной «рифленый» оставляет гораздо лучшую отделку на поверхности среза, чем обычный отрезной инструмент, потому что деловой конец — раздвоенная форма (как язык змеи) и два острых угла начертите волокна древесины до того, как лезвие прорежется по центру.Используется в основном в патронной работе. Допустим, вы перевернули и отполировали чашку для яиц, кубок или что-то еще в патрон, и вы хотите отделить его от отходов. Ты не захочешь переустановите его, чтобы очистить основание, так что вам понадобится очень чистая отделка в срез. Инструмент для отрезки с канавками предназначен именно для этой работы.

Алмазный отрезной инструмент имеет специальную секцию, которая обеспечивает улучшенную зазор в разрезе.

Скребки боковые. Они бывают трех типов. Тейлор HS35 предназначен для обработки отверстий внутри патрона, например, для кубков с закругленным дном. в чашу с вертикальными стенками.Taylor HS36 предназначен для очистки внутренней части перевернутых контейнеров, у которых внутренняя часть имеет плоское дно с вертикальными стенками. В скребок соскабливает по бокам, а также по дну. Taylor HS48 и аналогичные инструменты предназначены для чаш с подрезанным ободком.

Рой Чайлд — авторское право 1996 г.

Уход за инструментами — Шлифовка и заточка

Когда вы покупаете инструменты, они , а не , приходят в готовом виде (это может скоро изменится, как сказал мне новый доктор медицины Генри Тейлор).Вы должны шлифовать и точить ваши инструменты, прежде чем вы сможете их использовать, поэтому, пожалуйста, прочтите следующую страницу, чтобы узнать об основных шлифовальное оборудование! Заточка токарных инструментов

Карбид против. Традиционный токарный инструмент по дереву из быстрорежущей стали

При токарной обработке деревянной чаши, какой инструмент лучше, твердосплавный или быстрорежущая сталь (HSS), традиционные токарные инструменты ?

Ответ может быть весьма спорным, в зависимости от того, с кем вы говорите. Честно говоря, у твердосплавных и традиционных токарных инструментов есть свои преимущества и недостатки.

В этой статье мы расскажем обо всех плюсах и минусах токарных инструментов из карбида и быстрорежущей стали, чтобы вы могли лучше понять, какие инструменты могут вам подойти.

Комплекс неполноценности карбидов

По какой-то причине, вероятно, эго, некоторые традиционные токари по деревянным чашам, кажется, смотрят свысока на токари, использующие твердосплавные скребки.

Возможно, это потому, что относительные новинки, твердосплавные токарные инструменты, быстрее осваиваются и быстро открыли миру токарных станков для большего числа людей.

При работе с традиционными токарными инструментами требуется время и время, чтобы научиться работать с ними. Наряду с этим навыком возникает чувство заслуженного уважения со стороны товарищей по токарю.

История происхождения

До того, как я начал вращать деревянные чаши, меня увлекла идея переворачивать деревянную чашу. Я смотрел кучу видео на YouTube и читал статьи в Интернете, пока однажды в местном магазине деревообработки не всплыл семинар. Я ухватился за возможность.

Во всех своих исследованиях я видел в использовании традиционные и твердосплавные инструменты, а длинные фигурные стружки, созданные с помощью обычного долота для чаш из быстрорежущей стали, казались такими фантастическими.

Когда я прибыл на семинар по токарной обработке, нам вручили 8-дюймовые заготовки дежи и назначили рабочее место, которое состояло из небольшого токарного станка, винтового патрона, четырехкулачкового патрона и трех твердосплавных токарных инструментов. Я был немного разочарован, не увидев традиционной долбленой чаши, но что я знал в то время.

Примерно за три часа я перешел от того, что никогда ничего не вращал на токарном станке, до своей первой чаши.Получилось довольно неплохо, несмотря на не совсем гладкую поверхность.

Меня зацепило и теперь нужно было перевернуть еще !

Быстрая перемотка вперед

После поворота моей первой чаши я все еще чувствовал, что мне нужно узнать гораздо больше, прежде чем я решу купить токарный станок и другое оборудование.

Я так рад, что подождал и научился сначала, прежде чем покупать вещи. Видит Бог, я бы купил много ненужных вещей, которые собирали бы только пыль.

Я нашел группу сменщиков, которая собирается раз в неделю.Та же группа, к которой я до сих пор обращаюсь каждую неделю. Мой первый визит был фантастическим, и я даже уехал со своей второй деревянной чашей. На этот раз сделано с традиционной долбленой чашей. Вау, поначалу этот инструмент был другим!

Когда я впервые пообщался с тамошними ребятами, я сразу понял, что традиционные инструменты не имеют ничего общего с твердосплавными.

Совершенно неожиданно какой-то парень (не буду называть имен) язвительно заметил, планирую ли я использовать дорогие твердосплавные инструменты или нет. Я просто пожал плечами и не стал рассказывать ему о моей первой чаше, точеной из карбида.

Вторая мина, на которую я наткнулся, — это упоминание YouTube. «О, в этих видео есть люди, которых убьют, если ты узнаешь на YouTube». Ладно, думаю, я больше не буду об этом говорить. Я особенно не собираюсь делиться с ними своим каналом на YouTube. LOL

Почему так оборонительно

Я могу до некоторой степени понять, возможно, почему некоторые люди чувствительны к твердосплавным инструментам и видео на YouTube. Многие люди относятся к токарной обработке по дереву как к случайному хобби или времяпрепровождению.

Честно говоря, если вы решите только «случайно» изучить традиционную токарную обработку дерева с использованием традиционных канавок для чаш, шпиндельных канавок и скребков с закругленным концом, может пройти много лет, прежде чем вы научитесь уверенно обращаться с токарной обработкой.

Легко понять, как люди, которые потратили много времени на развитие навыков и более серьезно относятся к токарной обработке дерева, могут защищаться, особенно когда кто-то случайно появляется и сразу же создает приемлемые результаты, используя твердосплавные инструменты.

Какой бы ни была причина, по которой они обижаются на твердосплавные инструменты или смотрят на других токарях на YouTube, это их проблема.

Они не изменятся, и вы можете делать только то, что лучше для вас. Просто знайте, что эти люди существуют, если вы сами еще не встречались с ними.

Твердосплавные токарные инструменты Преимущества

Твердосплавные инструменты сразу готовы к использованию. Острая, как бритва, кромка твердосплавного инструмента остается острой в течение очень долгого времени и не требует станции для заточки, в отличие от традиционных долбежных канавок.

Заготовки стакана можно быстро удалить с помощью твердосплавного токарного инструмента, а заедания происходят реже, чем у инструментов из быстрорежущей стали. С помощью твердосплавного токарного инструмента вы можете быстро придать форму заготовке чаши.

Если одна сторона твердосплавного режущего наконечника изнашивается, в зависимости от формы фрезы, наконечник можно повернуть на новую свежую острую поверхность.

Твердосплавные токарные инструменты Недостатки

Самым существенным недостатком твердосплавных инструментов является то, что они являются скребками.Твердосплавные инструменты вводятся в древесину под углом 90 °. Этот крутой ударный угол сильно царапает и вырывает древесные волокна даже с острой кромкой. При переворачивании деревянных чаш, это в первую очередь проблема в проблемных зонах.

Твердосплавный инструмент круглой формы хорошо подходит для внутренней части дежи, но не подходит для наружной обработки. Твердосплавный скребок квадратной формы подходит для внешней поверхности чаши, но не для ее внутренней части. Из-за этого вам понадобится более одного твердосплавного инструмента, чтобы повернуть чашу.

В зависимости от того, какую древесину вы обрабатываете, качество вырванной поверхности может варьироваться от нормального до совершенно неприемлемого.Часто вам может потребоваться больше времени на шлифовку детали, обработанной твердосплавными инструментами, чем на ее точение в первую очередь.

Кроме того, твердосплавные наконечники изнашиваются, и их замена стоит дорого. Их можно заточить на алмазном камне, чтобы продлить срок их использования, но со временем их необходимо будет заменить.

Преимущества традиционных токарных инструментов из быстрорежущей стали

Один традиционный долоторез для чаш из быстрорежущей стали может перевернуть всю чашу изнутри и наружу.

Традиционные токарные инструменты из быстрорежущей стали, такие как долоторез дежи, имеют углы для более эффективной и чистой резки древесных волокон.

Вся выемка дежи представлена под углом к заготовке дежи. И физика кончика долота дежи представляет скос канавки под еще одним углом.

Эти углы работают вместе, чтобы режущая кромка чаши мягко касалась поверхности деревянной чаши. Дэвид Эллсворт говорит о том, что вырезание долота в чаше очень похоже на строгание. Вырез для чаши изящно сбривает тонкие слои и формирует древесину под ними.

Ассортимент традиционных токарных инструментов из быстрорежущей стали различной формы позволяет токарю обрабатывать все, что только можно вообразить.

Традиционные инструменты из быстрорежущей стали Недостатки

Освоение традиционной строжки из быстрорежущей стали под правильным углом и правильными движениями может занять много времени. Думайте об этом, как о том, как научиться кататься на велосипеде или играть на музыкальном инструменте.

Это займет некоторое время.

Для того, чтобы научиться пользоваться традиционной строжкой дежи, вам нужно будет узнать о резах с опорой на направление волокон, работе на скосе, различных методах резания долотом и многом другом.

Это может показаться ошеломляющим, но помните, каково это было крутить педали велосипеда в одиночку или играть ту первую песню.

Ага, вот каково это … раз в сотню.

Это стоит ВСЕХ усилий !!!

Традиционные инструменты из быстрорежущей стали часто требуют заточки. В зависимости от обрабатываемой древесины традиционные инструменты, возможно, потребуется затачивать каждые несколько минут. И для этой заточки требуется специальная станция для заточки.

Как я узнал на еженедельной токарной группе, стало очевидно, что станция заточки почти так же важна или равна токарному станку.

Без станции заточки у вас не будет инструментов для правильной обработки токарного станка. Из-за этого моей первой серьезной покупкой токарного станка по дереву стала станция заточки.

Две школы мысли

Существует две точки зрения о различных токарных инструментах — твердосплавные и быстрорежущие стали.

Считается, что твердосплавные инструменты для токарной обработки лучше всего после нарезанного хлеба. Инструменты из твердого сплава не требуют заточки или длительного обучения.Наконечники из твердого сплава остаются острыми дольше, чем из быстрорежущей стали. Твердосплавные токарные станки не прочь еще немного отшлифовать деревянную поверхность после завершения точения.

Традиционные токарные станки из быстрорежущей стали считают, что канавка дежи обеспечивает превосходный рез, с которым невозможно сравниться. Конечно, навык, необходимый для освоения долбления чаш, не достигается в одночасье, но это тоже предмет гордости мастера. Заточка инструментов часто является принятой частью токарного процесса для токарного станка из быстрорежущей стали.

Что подходит именно вам ?Новое для токарной обработки

Если вы новичок в токарной обработке и не уверены, хотите ли вы точить или, что более важно, будете ли вы продолжать это делать, попробуйте твердосплавные инструменты.

ИнструментыCarbide предлагают мгновенные результаты, и вы быстро обнаружите, хотите ли вы и дальше обрабатывать другие детали.

Считайте твердосплавные инструменты «воротами» для более серьезной токарной обработки. Если вам нравится токарная обработка твердосплавными инструментами, возможно, постепенно переходите к инструментам из быстрорежущей стали и изучите их и их преимущества по очереди.

Со временем вы, вероятно, будете использовать для токарной обработки как традиционные, так и твердосплавные инструменты. Комбинация инструментов вполне приемлема!

Хобби Тернер

Если вы хотите выполнить несколько проектов по токарной обработке дерева, но не думаете, что сможете так много точить, используйте твердосплавные инструменты.

Допустим, вы сделали шкаф и хотите повернуть несколько дверных ручек, но никогда раньше не поворачивали. В этой ситуации идеально подойдут твердосплавные инструменты.

Многие токарные станки используют твердосплавные инструменты для придания формы перьям. Угадай, что? Те же самые твердосплавные инструменты можно использовать для изготовления чаш, возможно, маленьких чаш, но это отличный способ поэкспериментировать, прежде чем тратить деньги и время на изучение традиционных инструментов из быстрорежущей стали.